Zeefdruk en thermotransferdruk: Compatibiliteit met zakkenmachines

Zeefdruk voor duurzame, kostenefficiënte ontwerpen op polypropyleen en non-woven materialen

Zeefdruk creëert zeer dekkende, duurzame afbeeldingen die uitstekend werken op die promotionele tassen die we tegenwoordig overal zien, met name tassen gemaakt van polypropyleen of van niet-geweven stoffen. De techniek bestaat eruit om inkt door speciale gaasvormige schermen te persen, waardoor de afdrukken een mooi scherpe uitstraling krijgen en bestand zijn tegen allerlei slijtage. Wij hebben gezien dat dit soort afdrukken zich goed handhaven op herbruikbare boodschappentassen die mensen steeds terugbrengen naar winkels, evenals op de zwaardere draagtassen die retailers uitdelen tijdens verkoopacties. Uit onderzoek vorig jaar in de verpakkingssector bleek dat de meeste zeefdruktassen na meer dan 500 keer gebruiken nog ongeveer 78% van hun duidelijkheid behielden. Wat zeefdruk zo populair maakt voor grote oplagen, is de goede integratie met geautomatiseerde tassenvabriagage-apparatuur. Bedrijven hoeven de productie namelijk niet lang stil te leggen bij het wisselen van schermen tussen verschillende ontwerpen, wat tijd en geld bespaart bij de uitvoering van grootschalige bedrijfsbrandingcampagnes gedurende het hele jaar.

Hittestroombedrukking voor fullcolor, gedetailleerde afbeeldingen en de beperkingen ervan bij synthetische stoffen

Hittestroombedrukking werkt erg goed voor het creëren van levensechte afbeeldingen en vloeiende overgangen zoals we die tegenwoordig vaak zien. De kleuren komen ook vrij nauwkeurig overeen met wat op het scherm staat, ongeveer 95% accuraat wanneer afgedrukt op polyestermaterialen. Ideaal voor gedetailleerde logo's die moeten opvallen. Maar wees voorzichtig bij bepaalde synthetische materialen zoals PE-beklede niet-geweven stoffen. De inkt neigt daar sneller te vervagen, ongeveer 30% sneller dan reguliere zeefdruk wanneer blootgesteld aan zonlicht. Dat kan een echt probleem zijn voor buiteninzet. De machines zijn de laatste tijd wel verbeterd; gesynchroniseerde warmtepersen kunnen nu ongeveer 60 tassen per minuut verwerken. Toch blijft de prijs per stuk hoger dan bij andere methoden, waardoor de meeste bedrijven deze methode beter geschikt vinden voor kleinere oplages in plaats van grote volumes waarbij de kosten belangrijker worden.

Vergelijking van duurzaamheid en ROI: Zeefdruk versus warmtetransfer voor promotietaskampagnes

| Factor | Zijde-scherm | Warmteoverdracht |

|---|---|---|

| Duurzaamheid | 5+ jaar buitenshuis | 2-3 jaar binnenshuis |

| Voorbereidingskosten | $800-$1.200 per ontwerp | $200-$500 per ontwerp |

| Bestemd Voor | Effen logo's, groothandelsbestellingen | Complexe afbeeldingen, kleine series |

Voor campagnes van meer dan 500 stuks biedt zeefdruk 40% lagere kosten, terwijl warmtetransfer rendabeler is bij oplagen onder de 250 stuks. Volgens een circulaire economie-rapport uit 2024 bereiken PP-tassen met zeefdruk een hergebruikspercentage van 92%, wat aanzienlijk hoger ligt dan het 67% hergebruikspercentage van warmtetransfer-polyestertassen.

Opkomende DTF- en digitale druktechnologieën in de productie van tassen

DTF (Direct to Film) druk voor veelzijdige, levendige prints op diverse tasmaterialen

Direct to Film (DTF) printen stelt bedrijven in staat om levendige, fullcolor ontwerpen af te drukken op verschillende materialen, waaronder polyesterstoffen, katoenmengsels, geweven polypropyleen en zelfs gerecycleerd PET-plastic, terwijl de afdrukken duurzaam blijven voor regulier gebruik. Wat DTF onderscheidt, is dat de speciale transfoerfolie daadwerkelijk hecht aan ruwe of oneffen oppervlakken waar andere bedrukkingstechnieken falen omdat ze het beste werken op bepaalde soorten stof. Volgens recente tests van vorig jaar behielden met DTF-technologie bedrukte boodschappentassen nog ongeveer 94 procent van hun oorspronkelijke felle kleuren, zelfs na vijftig wasbeurten. Deze duurzame kwaliteit maakt deze tassen bijzonder geschikte opties wanneer bedrijven langdurige promotieartikelen willen creëren die mensen daadwerkelijk blijven gebruiken in plaats van na één keer winkelen weg te gooien.

Uitdagingen bij het integreren van DTF met snelle zakkenproductiemachines

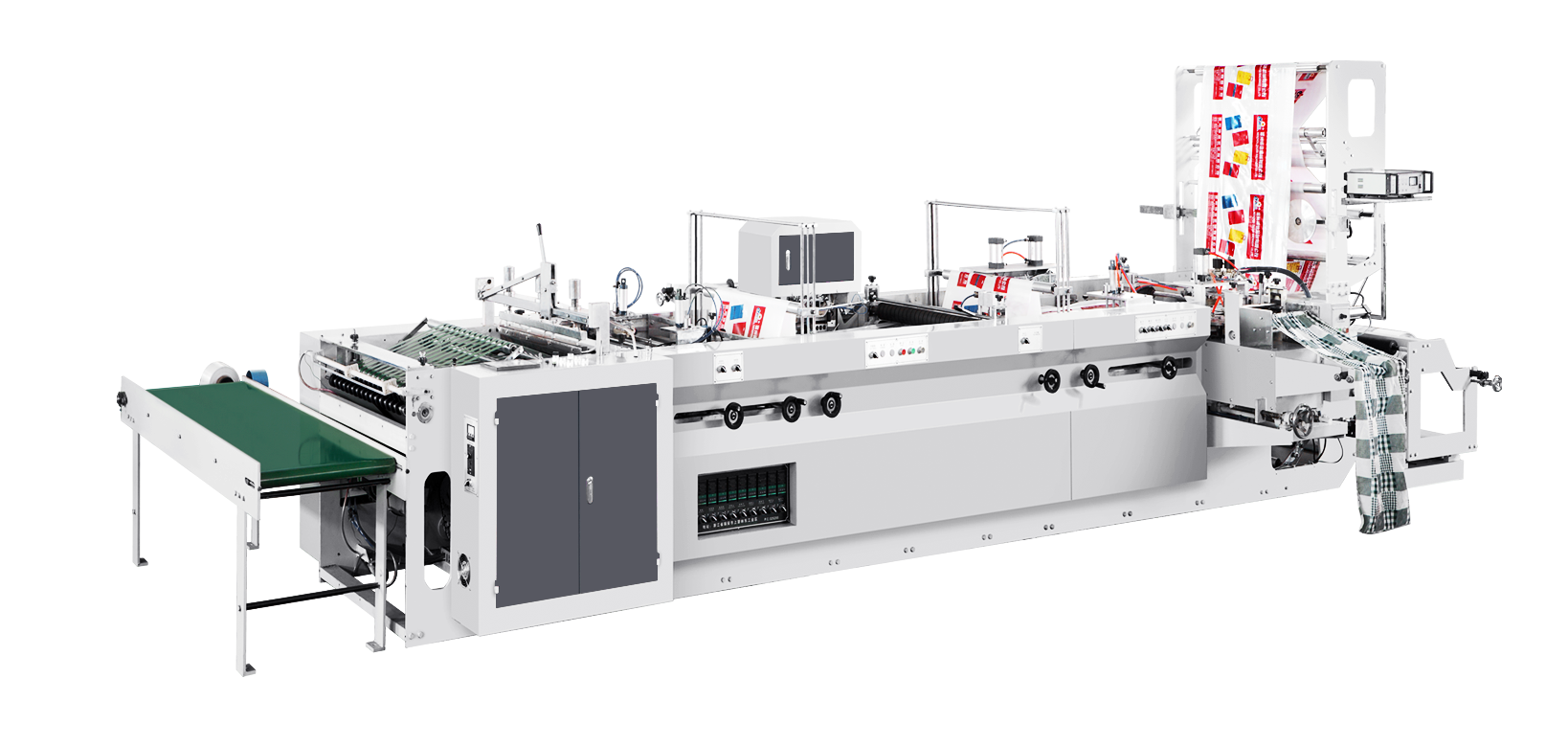

De veelzijdigheid van DTF is onmiskenbaar, hoewel het behoorlijk geavanceerde inktverhardingstechnologie vereist om het goed te laten werken met roterende zakmachines die lopen van 150 tot 300 zakken per minuut. Het goede nieuws is dat deze snel drogende DTF-inkten meestal binnen 8 tot 12 seconden afgesteld zijn, vergeleken met gewone inkt die meer dan 25 seconden nodig heeft, wat helpt om de productie op gang te houden. Toch blijft er een aanhoudend probleem bestaan met hoe goed de bedrukte film hecht aan de zijpanelen van zakken, iets waarmee veel operators dagelijks nog steeds worstelen. En laten we de tijdsfactor ook niet vergeten. Wanneer bedrijven wisselen tussen DTF-druk en traditionele warmtedrukmethoden, betekent dit een extra 15 tot 20 procent insteltijd, simpelweg omdat alle temperatuurinstellingen elke keer opnieuw aangepast moeten worden.

Voordelen van Single-Pass Digitale Druk voor Grootvolume Plastic Zakproductie

Bij bestellingen van meer dan 50.000 polyethyleen- of polypropyleenzakken kunnen bedrijven verspilde materialen met ongeveer een derde verminderen door over te stappen van traditionele zeefdruk naar single-pass digitale druk in combinatie met inline zakmachines. Het hele proces functioneert als één naadloze eenheid waarbij het printen tegelijkertijd plaatsvindt met het verzegelen, waardoor productielijnen ongeveer 600 zakken per uur kunnen produceren zonder kwaliteitsverlies. Wat hier echt belangrijk is, is het nauwkeurig behouden van kleine details – iets van 0,2 millimeter is van groot belang om ervoor te zorgen dat barcodes en QR-codes leesbaar blijven op de winkelschappen. Duidelijke markeringen zijn niet alleen prettig om te hebben; tegenwoordig zijn ze bijna verplicht voor correct inventarisbeheer via verschillende verkoopkanalen.

Materiaal- en machinecompatibiliteit voor papieren en plastic zakformaten

Drukmethoden voor papieren zakken: Flexo-, offset-, digitaal- en zeefdrukopties

De huidige zakkenproductieapparatuur ondersteunt verschillende afdrukmethoden bij het werken met papieren materialen. Flexodruk blijft de meest gebruikte keuze voor massaproductie, omdat deze uitstekend werkt met snel drogende inkt op zowel kraftpapier als gecoat papier. Voor chique verpakkingen die extra detail vereisen, is offsetdruk nog steeds de koning wanneer er wordt gewerkt met gelamineerde materialen. Digitale druk heeft ook nieuwe mogelijkheden geopend, waardoor bedrijven gerecyclede papieren zakken op maat kunnen personaliseren in plaats van grote oplagen te produceren. En laten we zeefdruk niet vergeten, die zeer geschikt is voor dikkere materialen zoals wit karton dankzij de dikke, dekkende inktlagen. De meeste toonaangevende fabrikanten beginnen tegenwoordig machines te installeren met verwisselbare drukkoppen, zodat het wisselen tussen afdrukmethode geen productiestilstand meer hoeft te betekenen.

Veelgebruikte papieren materialen: Kraft, Gecoat, Gelamineerd, Gerecycled en Wit karton

| Materiaal | Belangrijke eigenschappen | Beste gebruiksgevallen |

|---|---|---|

| Kraft | Biologisch afbreekbaar, vochtresistent | Levensmiddelen, verpakking voor bulkartikelen |

| Met een coating | Hoge inktadhesie, vetvrije oppervlakte | Horeca, cosmetica |

| Gelamineerd | Waterdicht, scheurvast | Premium detailhandel, elektronica |

| Gerecycled | 30-100% post-consument inhoud | Eco-bewuste promoties |

| Wit karton | Stevige structuur, aan beide zijden bedrukbaar | Cadeauboxen, luxe winkelen |

Overeenkomstige kunststof- en papiermaterialen met optimale bedrukking en verpakkingsmachines

De meeste plastic zakken worden bedrukt met behulp van thermische overdrachtsmethoden op polyethyleenfolie, wat een zorgvuldige temperatuurbesturing vereist tussen 120 en 180 graden Celsius. Bij het werken met verschillende papiersoorten moeten machineoperators de spanrollen en vouwgidsen aanpassen wanneer ze overschakelen van lichtgewichtig gerecycled papier van ongeveer 80 gram per vierkante meter naar zwaarder karton dat dichter bij de 300 gram ligt. Volgens een recent sectorrapport uit 2023 zag ongeveer 78 procent van de bedrijven die hybride zakkenproductieapparatuur gebruiken, hun afval met ongeveer 22 procent dalen dankzij automatische aanpassingen tijdens de overgang tussen papier en plastic materialen. Deze gesynchroniseerde druksystemen kunnen de drukuitlijning binnen een halve millimeter houden, zelfs bij grote productielopen van meer dan tienduizend eenheden, zodat merken er consistent uitzien, ongeacht het gebruikte materiaal, hoewel er nog steeds enkele uitdagingen zijn met zeer dunne papieren die af en toe kleine registratieproblemen veroorzaken.

FAQ

Wat zijn de belangrijkste voordelen van zeefdruk voor tassen?

Zeefdruk levert duurzame, ondoorzichtige afbeeldingen op die bestand zijn tegen slijtage, waardoor het geschikt is voor polypropyleen en niet-geweven materialen. Het is kosteneffectief voor grote oorden en compatibel met geautomatiseerde tassenvaardigingsapparatuur.

Waarom is thermotransferdruk niet ideaal voor grote oorden?

Thermotransferdruk is over het algemeen duurder per stuk, waardoor het beter geschikt is voor kleine series met complexe afbeeldingen dan voor grote oorden. Er dient ook zorgvuldig rekening te worden gehouden met materiaalverenigbaarheid, omdat inkt sneller kan vervagen op bepaalde synthetische materialen.

Wat maakt DTF-druk opvallend in de productie van tassen?

DTF-druk is veelzijdig en levendig, en hecht aan verschillende materialen, inclusief oneffen oppervlakken. Het staat erom bekend dat de kleurkwaliteit behouden blijft, zelfs na meerdere wassingen, hoewel geavanceerde inkuithardtechnologie nodig is om het met snelle tassenmachines te laten werken.

Hoe profiteren grote oplagen van plastic zakken van single-pass digitale printtechnologie?

Single-pass digitale printtechnologie vermindert materiaalverspilling en integreert naadloos met inline zakmachines, waardoor nauwkeurige en efficiënte productie op hoge snelheid mogelijk is zonder kwaliteitsverlies.

Welke overwegingen zijn er bij het integreren van printmethoden in hybride zakopstellingen?

Bij hybride zakopstellingen moeten operators de temperatuur beheren en de machine-instellingen aanpassen voor verschillende materialen. Automatisering helpt om verspilling te verminderen en uitlijning te behouden, hoewel dunner papier uitdagingen kan geven voor registratie.

Inhoudsopgave

-

Zeefdruk en thermotransferdruk: Compatibiliteit met zakkenmachines

- Zeefdruk voor duurzame, kostenefficiënte ontwerpen op polypropyleen en non-woven materialen

- Hittestroombedrukking voor fullcolor, gedetailleerde afbeeldingen en de beperkingen ervan bij synthetische stoffen

- Vergelijking van duurzaamheid en ROI: Zeefdruk versus warmtetransfer voor promotietaskampagnes

- Opkomende DTF- en digitale druktechnologieën in de productie van tassen

- Materiaal- en machinecompatibiliteit voor papieren en plastic zakformaten

-

FAQ

- Wat zijn de belangrijkste voordelen van zeefdruk voor tassen?

- Waarom is thermotransferdruk niet ideaal voor grote oorden?

- Wat maakt DTF-druk opvallend in de productie van tassen?

- Hoe profiteren grote oplagen van plastic zakken van single-pass digitale printtechnologie?

- Welke overwegingen zijn er bij het integreren van printmethoden in hybride zakopstellingen?