Impression sérigraphique et par transfert thermique : Compatibilité avec les machines de fabrication de sacs

Impression sérigraphique pour des designs durables et économiques sur matériaux en polypropylène et non tissés

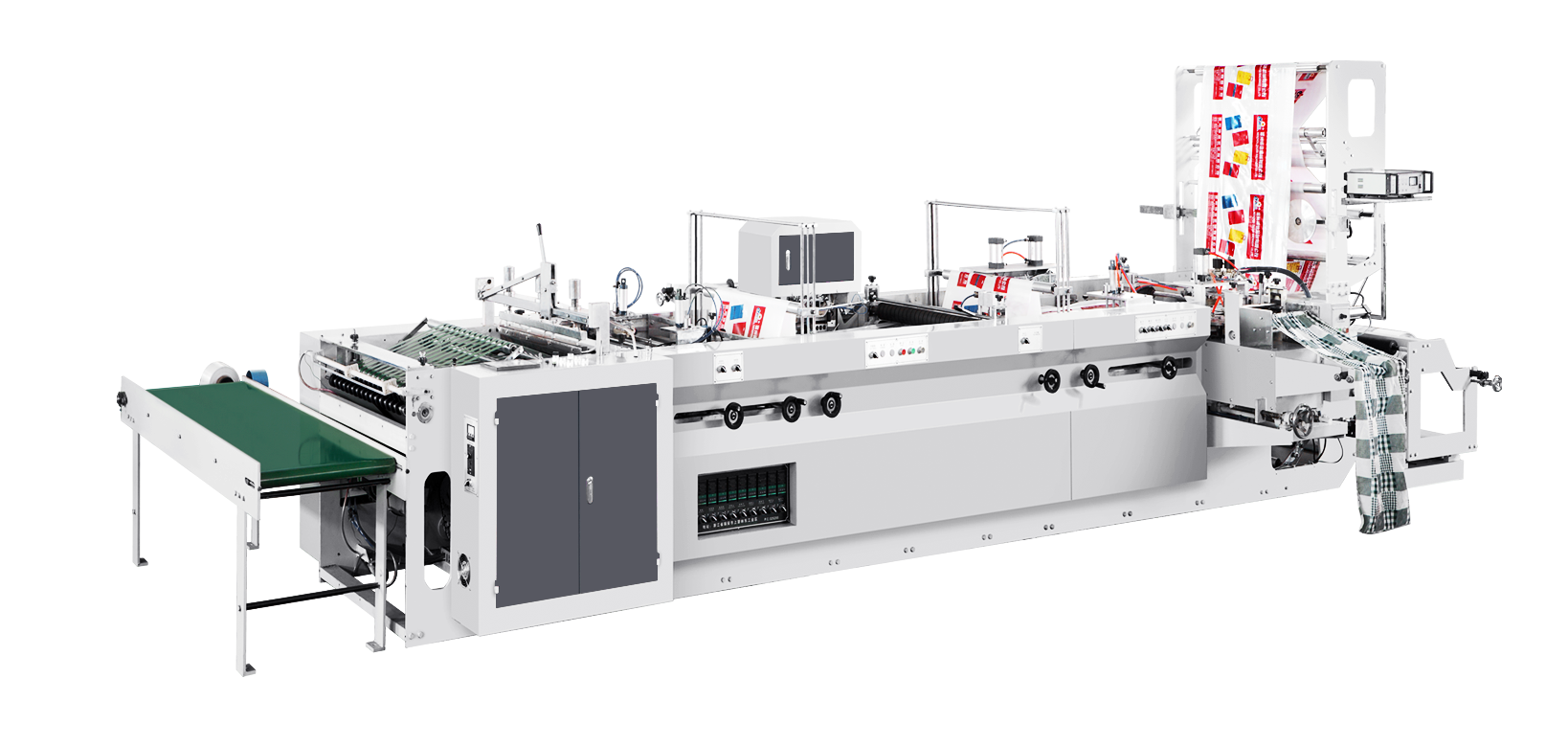

L'impression sérigraphique crée des graphismes très opaques et durables, idéaux pour ces sacs promotionnels que l'on voit partout de nos jours, en particulier ceux fabriqués en polypropylène ou en tissu non tissé. Cette technique consiste à faire passer l'encre à travers des écrans en mesh spéciaux, ce qui confère aux impressions un aspect net et précis, résistant à toutes sortes d'usures. Nous avons constaté que ce type d'impression tenait bien sur les cabas réutilisables que les gens ramènent fréquemment aux magasins, ainsi que sur les sacs de transport plus robustes distribués par les détaillants lors d'événements promotionnels. Des études réalisées l'année dernière dans le domaine de l'emballage ont montré que la majorité des sacs imprimés en sérigraphie conservaient environ 78 % de leur netteté après avoir été utilisés plus de 500 fois. Ce qui rend la sérigraphie si populaire pour les grandes commandes, c'est sa compatibilité avec les équipements automatisés de fabrication de sacs. Les entreprises n'ont pas besoin d'interrompre longtemps la production lors du changement d'écrans entre différents motifs, ce qui permet de gagner du temps et de l'argent dans le cadre de vastes campagnes de marque corporate menées tout au long de l'année.

Impression par transfert thermique pour des graphismes en couleur intégrale et détaillés, et ses limitations sur les tissus synthétiques

L'impression par transfert thermique fonctionne très bien pour créer des images réalistes et des dégradés doux que l'on voit tant de nos jours. Les couleurs sont fidèles à celles affichées à l'écran, avec une précision d'environ 95 % lorsqu'elles sont imprimées sur du polyester. Idéal pour les logos détaillés qui doivent se démarquer. Mais attention toutefois avec certains synthétiques comme les non-tissés enduits PE. L'encre a tendance à s'estomper plus rapidement dans ces cas, environ 30 % plus vite que les impressions sérigraphiées classiques lorsqu'elles sont exposées au soleil. Cela peut poser problème pour les utilisations en extérieur. Les machines se sont toutefois améliorées récemment, les presses thermiques synchronisées étant désormais capables de traiter environ 60 sacs par minute. Toutefois, le prix par unité reste supérieur à celui des autres méthodes, aussi la plupart des entreprises jugent-elles cette technique plus adaptée aux petites séries qu'aux grandes commandes où le coût devient un facteur plus important.

Comparaison de la durabilité et du retour sur investissement : impression sérigraphique contre transfert thermique pour les campagnes de sacs promotionnels

| Facteur | Écran de soie | Transfert de Chaleur |

|---|---|---|

| Durabilité | 5 ans ou plus en extérieur | 2 à 3 ans en intérieur |

| Coût de mise en place | 800 $ à 1 200 $ par design | 200 $ à 500 $ par design |

| Idéal pour | Logos pleins, commandes en gros | Graphismes complexes, petites séries |

Pour les campagnes dépassant 500 unités, l'impression sérigraphique offre un coût inférieur de 40 %, tandis que le transfert thermique devient économique pour des tirages inférieurs à 250 unités. Selon un rapport sur l'économie circulaire de 2024, les sacs en PP imprimés par sérigraphie atteignent un taux de réutilisation de 92 %, surpassant nettement les 67 % des variantes en polyester avec transfert thermique.

Nouvelles technologies d'impression DTF et numérique dans la production de sacs

Impression DTF (Direct to Film) pour des impressions polyvalentes et vibrantes sur divers matériaux de sacs

L'impression Direct to Film (DTF) permet aux entreprises d'imprimer des designs vifs et en couleurs pleine surface sur de nombreux matériaux différents, notamment les tissus en polyester, les mélanges de coton, le polypropylène tissé, voire les plastiques PET recyclés, tout en conservant une durabilité suffisante pour une utilisation régulière. Ce qui distingue la DTF, c'est que son film de transfert spécial adhère effectivement à des surfaces rugueuses ou irrégulières, là où d'autres techniques d'impression échouent car elles ne fonctionnent correctement que sur certains types de tissus. Selon des tests récents réalisés l'année dernière, des sacs réutilisables imprimés avec la technologie DTF ont conservé environ 94 % de leurs couleurs d'origine même après avoir été lavés cinquante fois. Une telle qualité durable rend ces sacs particulièrement intéressants lorsque les entreprises souhaitent créer des objets promotionnels durables que les gens continueront d'utiliser plutôt que de jeter après un seul passage en magasin.

Difficultés liées à l'intégration de la DTF dans les machines de fabrication de sacs à haute vitesse

L'adaptabilité du DTF est indéniable, bien que son utilisation efficace avec des machines rotatives produisant entre 150 et 300 sacs par minute exige une technologie de séchage d'encre assez sophistiquée. La bonne nouvelle est que ces encres DTF à séchage rapide durcissent généralement en 8 à 12 secondes, contre plus de 25 secondes pour les encres classiques, ce qui permet de maintenir un rythme de production soutenu. Néanmoins, un problème persiste concernant l'adhérence du film imprimé sur les soufflets des sacs, une difficulté quotidienne pour de nombreux opérateurs. Et n'oublions pas non plus le facteur temps. Lorsque les entreprises passent alternativement du transfert direct (DTF) aux méthodes traditionnelles de transfert thermique, elles doivent compter un temps de configuration supplémentaire de 15 à 20 %, uniquement dû aux réglages répétés des températures.

Avantages de l'impression numérique monopasse pour les grandes séries de sacs plastiques

Lorsqu'elles commandent plus de 50 000 sacs en polyéthylène ou en polypropylène, les entreprises peuvent réduire d'environ un tiers les déchets de matériaux en passant de l'impression sérigraphique traditionnelle à l'impression numérique en une seule passe combinée à des machines à sacs en ligne. L'ensemble du processus fonctionne comme une unité fluide où l'impression se fait simultanément au scellage, ce qui permet aux lignes de production de produire environ 600 sacs par heure sans compromettre la qualité. Ce qui est particulièrement important ici, c'est de préserver la précision des petits détails : une tolérance de 0,2 millimètre a beaucoup d'importance pour garantir que les codes-barres et les codes QR restent lisibles sur les rayons des magasins. Des marquages clairs ne sont pas simplement souhaitables ; ils sont aujourd'hui quasiment obligatoires pour assurer un suivi correct des stocks à travers différents canaux de vente au détail.

Compatibilité des matériaux et des machines pour les formats de sacs en papier et en plastique

Méthodes d'impression pour sacs en papier : options d'impression flexographique, offset, numérique et sérigraphique

Les équipements actuels de fabrication de sacs offrent un support pour plusieurs approches d'impression différentes lorsqu'on travaille avec des matériaux en papier. L'impression flexographique reste le choix privilégié pour les productions de grande série, car elle fonctionne très bien avec des encres à séchage rapide sur les papiers kraft et couchés. Pour ces emballages haut de gamme nécessitant des détails précis, l'impression offset demeure incontournable lorsqu'il s'agit de supports laminés. L'impression numérique a également ouvert de nouvelles possibilités, permettant aux entreprises de personnaliser des sacs en papier recyclé selon les besoins, sans avoir à produire de grandes quantités. Et n'oublions pas l'impression sérigraphique, qui gère particulièrement bien des matériaux plus épais comme le carton blanc grâce à ses couches d'encre opaques et épaisses. La plupart des principaux fabricants commencent désormais à installer des machines dotées de têtes d'impression interchangeables, de sorte que passer d'une méthode d'impression à une autre ne signifie plus interrompre complètement la production.

Matériaux courants en papier : kraft, couché, laminé, recyclé et carton blanc

| Matériau | Propriétés clés | Meilleurs cas d'utilisation |

|---|---|---|

| Kraft | Biodégradable, résistant à l'humidité | Épicerie, emballage de produits en vrac |

| Couverts | Adhérence élevée de l'encre, surface anti-graisse | Restauration, cosmétiques |

| Laminé | Imperméable, résistant à la déchirure | Détail haut de gamme, électronique |

| Recyclé | contenu post-consommation de 30 à 100 % | Opérations promotionnelles éco-responsables |

| Carton blanc | Structure rigide, imprimable des deux côtés | Boîtes-cadeaux, shopping de luxe |

Matériaux plastiques et papier coordonnés avec configurations optimales d'impression et de machines de fabrication de sacs

La plupart des sacs en plastique sont imprimés par transfert thermique sur film de polyéthylène, ce qui nécessite une gestion précise de la température entre 120 et 180 degrés Celsius. Lorsqu'ils travaillent avec différents types de papier, les opérateurs de machines doivent régler les rouleaux de tension et les guides de pliage lorsqu'ils passent d'un papier recyclé léger d'environ 80 grammes par mètre carré à un carton plus épais proche de 300 grammes. Selon un récent rapport sectoriel de 2023, environ 78 % des entreprises utilisant des équipements hybrides de fabrication de sacs ont vu leurs déchets diminuer d'environ 22 % grâce à des ajustements automatiques effectués lors des transitions entre matériaux papier et plastique. Ces systèmes d'impression synchronisés peuvent maintenir l'alignement d'impression dans une marge de demi-millimètre, même sur de grandes séries de production dépassant dix mille unités, garantissant ainsi une apparence cohérente des marques quel que soit le matériau utilisé, bien qu'il subsiste encore quelques difficultés avec les papiers très fins, pouvant occasionnellement provoquer de légers problèmes de registration.

FAQ

Quels sont les principaux avantages de l'impression sérigraphique pour les sacs ?

L'impression sérigraphique offre des graphismes durables et opaques, résistants à l'usure, ce qui la rend adaptée aux matériaux en polypropylène et non tissés. Elle est rentable pour les grandes commandes et compatible avec les équipements automatisés de fabrication de sacs.

Pourquoi l'impression par transfert thermique n'est-elle pas idéale pour les commandes de grande envergure ?

L'impression par transfert thermique a tendance à coûter plus cher par unité, ce qui la rend plus adaptée aux petites séries aux graphismes complexes plutôt qu'aux grandes quantités. Elle nécessite également une attention particulière quant à la compatibilité des matériaux, car les encres peuvent s'estomper plus rapidement sur certains synthétiques.

Qu'est-ce qui distingue l'impression DTF dans la fabrication de sacs ?

L'impression DTF est polyvalente et vive, adhérant à divers matériaux, y compris les surfaces irrégulières. Elle est reconnue pour conserver la qualité des couleurs même après plusieurs lavages, bien qu'elle requière une technologie de polymérisation d'encre sophistiquée pour fonctionner avec les machines à sacs haute vitesse.

En quoi l'impression numérique en un seul passage bénéficie-t-elle aux tirages importants de sacs en plastique ?

L'impression numérique en un seul passage réduit les déchets de matériaux et s'intègre parfaitement aux machines à sacs en ligne, permettant une production rapide et efficace avec une grande précision, sans compromettre la qualité.

Quelles sont les considérations à prendre en compte lors de l'intégration de méthodes d'impression dans des configurations hybrides de sacs ?

Pour les configurations hybrides de sacs, les opérateurs doivent contrôler la température et ajuster les paramètres de la machine en fonction des différents matériaux. L'automatisation contribue à réduire les déchets et à maintenir l'alignement, bien que les papiers plus fins puissent poser des problèmes de registration.

Table des Matières

-

Impression sérigraphique et par transfert thermique : Compatibilité avec les machines de fabrication de sacs

- Impression sérigraphique pour des designs durables et économiques sur matériaux en polypropylène et non tissés

- Impression par transfert thermique pour des graphismes en couleur intégrale et détaillés, et ses limitations sur les tissus synthétiques

- Comparaison de la durabilité et du retour sur investissement : impression sérigraphique contre transfert thermique pour les campagnes de sacs promotionnels

- Nouvelles technologies d'impression DTF et numérique dans la production de sacs

-

Compatibilité des matériaux et des machines pour les formats de sacs en papier et en plastique

- Méthodes d'impression pour sacs en papier : options d'impression flexographique, offset, numérique et sérigraphique

- Matériaux courants en papier : kraft, couché, laminé, recyclé et carton blanc

- Matériaux plastiques et papier coordonnés avec configurations optimales d'impression et de machines de fabrication de sacs

-

FAQ

- Quels sont les principaux avantages de l'impression sérigraphique pour les sacs ?

- Pourquoi l'impression par transfert thermique n'est-elle pas idéale pour les commandes de grande envergure ?

- Qu'est-ce qui distingue l'impression DTF dans la fabrication de sacs ?

- En quoi l'impression numérique en un seul passage bénéficie-t-elle aux tirages importants de sacs en plastique ?

- Quelles sont les considérations à prendre en compte lors de l'intégration de méthodes d'impression dans des configurations hybrides de sacs ?