Rendimiento de alta velocidad de las máquinas de impresión flexográfica en producción de alto volumen

Medición del rendimiento real: velocidad y capacidad de producción en impresión flexográfica en línea

Las máquinas de impresión flexográfica actuales funcionan a velocidades superiores a las 600 pies por minuto, aproximadamente el doble de lo que lograban los modelos anteriores entre 150 y 300 fpm. A estas velocidades más altas, los impresores pueden producir miles de impresiones cada hora, satisfaciendo las necesidades de grandes tiradas sin esfuerzo. Lo realmente importante en la práctica es que todo ocurra en línea y al mismo tiempo. Cuando la impresión, el laminado y el corte tienen lugar simultáneamente en una sola máquina, se reducen esos frustrantes retrasos por paradas y arranques que ralentizan el proceso. La tinta se mantiene uniforme durante trabajos de impresión prolongados gracias a los sofisticados rodillos anilox y las cuchillas doctoras de cámara de que hemos estado hablando. Esto significa menos material desperdiciado cuando las empresas necesitan cumplir rápidamente pedidos de productos estacionales o cumplir plazos estrictos para artículos como envases flexibles, etiquetas adhesivas o cajas corrugadas.

Tecnologías avanzadas de automatización que permiten ciclos de producción más rápidos

Cuando los mecanismos accionados por servomotores trabajan junto con sistemas de visión integrados y cambiadores robóticos de placas, reducen la mano de obra manual en aproximadamente un 40 %. La producción avanza más rápido sin dejar de ser precisa. Los sistemas pueden corregir problemas de registro de cilindros conforme ocurren y ajustarse automáticamente ante inconvenientes como la expansión térmica o el estiramiento de los materiales durante la operación, incluso a velocidades superiores a 300 metros por minuto. Lo que realmente destaca es el control cromático en bucle cerrado. Esta función mantiene la consistencia del color durante todo el proceso, ajustando sobre la marcha la densidad de la tinta. Los tiempos de preparación se reducen casi a la mitad, lo que permite que las máquinas sigan funcionando sin interrupciones durante turnos prolongados y grandes series de producción. Las fábricas terminan con una mayor disponibilidad de maquinaria, menos errores por parte de los operarios y productos que mantienen sus estándares de calidad independientemente de la cantidad producida.

Aumento de eficiencia con flujos de trabajo digitales y cambio rápido de trabajos

Cuando la preimpresión digital se integra con boletos de trabajo estándar y ajustes automáticos de la impresora, permite realizar cambios completos de trabajo en menos de 15 minutos. Este tipo de flexibilidad significa que ya no es necesario fabricar nuevas planchas físicamente ni realizar todos esos ajustes manuales, lo que ahorra mucho tiempo de inactividad y reduce el desperdicio de materiales. El proceso mejora aún más cuando se combina con tintas rápidas de secado y alto contenido sólido, que permiten a las empresas comenzar inmediatamente con los acabados después de imprimir. Hablamos de tareas como cortar rollos, añadir capas o aplicar recubrimientos protectores. En conjunto, estos métodos digitales pueden reducir el tiempo total de producción aproximadamente un 30 por ciento, más o menos. Para empresas que manejan muchos productos diferentes al mismo tiempo, especialmente aquellas que fabrican envases alimenticios personalizados para tiendas o realizan grandes campañas de etiquetado para promociones, esta velocidad marca toda la diferencia. Pueden escalar sus operaciones sin incurrir en gastos excesivos y sacar sus productos al mercado mucho más rápido que antes.

Calidad de impresión sostenida mediante ingeniería de precisión en tiradas largas

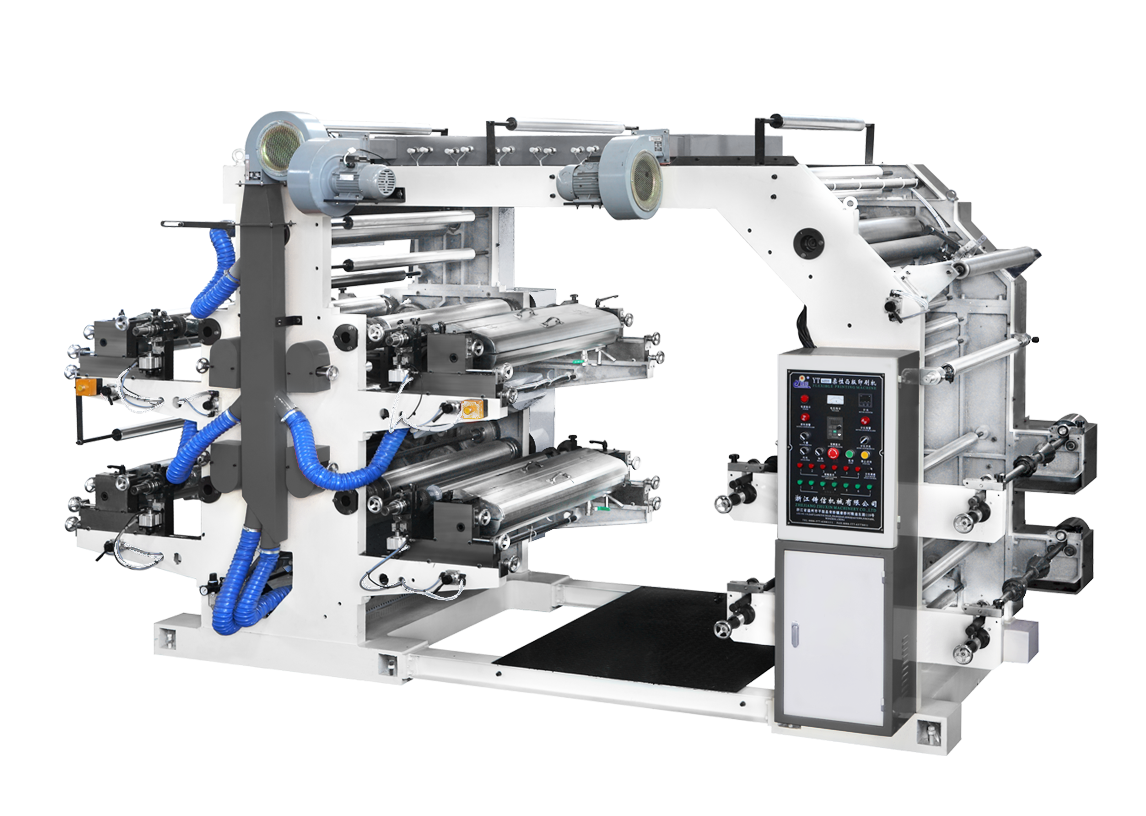

Construcción robusta de la máquina para una producción industrial confiable

Las grandes prensas flexográficas utilizadas para impresión de alto volumen dependen de estructuras sólidas de hierro fundido y piezas de acero reforzado diseñadas para soportar trabajo ininterrumpido las 24 horas del día. Estas máquinas vienen equipadas con engranajes finamente rectificados, servomotores que controlan el movimiento con precisión, además de sistemas especiales que absorben las vibraciones. Todo este hardware mantiene los colores alineados dentro de micrones durante millones de impresiones. Los operadores no tienen que preocuparse por problemas molestos como imágenes fantasmas, exceso de expansión de tinta o desviaciones de la máquina después de decenas de miles de rotaciones. Según estadísticas de fabricación, esta construcción robusta reduce aproximadamente un 30 por ciento las averías inesperadas en comparación con modelos más económicos. Esto significa menos tiempo de inactividad, menos materiales desperdiciados y mayores tasas de producción, especialmente importantes en industrias donde las etiquetas deben cumplir normas estrictas, como en el embalaje de medicamentos o en la etiquetación de bebidas.

Mantenimiento de la Consistencia: Registro de Cilindros y Estabilidad en la Transferencia de Tinta

Los sistemas más recientes de registro en bucle cerrado pueden compensar realmente cuando los materiales se estiran o expanden debido a cambios de temperatura. Estos sistemas mantienen la alineación entre impresión y corte en aproximadamente más o menos 0,1 milímetros incluso durante tiradas largas de producción superiores a medio millón de etiquetas. Al mismo tiempo, cuchillas doctoras especiales con cámara trabajan conjuntamente con rodillos anilox grabados por láser para garantizar una cobertura de tinta uniforme en toda la superficie de impresión. Esta configuración elimina esas molestas bandas, rayas y variaciones de color que afectan a muchas operaciones. Líderes del sector han visto cómo sus resultados de coincidencia de color se acercan mucho a la perfección, con valores Delta E inferiores a 2 durante toda la tirada de producción. Para aplicaciones de embalaje que requieren aprobación regulatoria estricta, este nivel de consistencia es muy importante, ya que tanto la calidad estética como los resultados repetibles no pueden verse comprometidos en estos mercados.

Rentabilidad y reducción de residuos en la impresión de etiquetas a gran escala

Minimización del Tiempo de Inactividad y los Desperdicios: Tiempo de Preparación Reducido para Producciones de Alto Volumen

Cuando se trata de soluciones automatizadas como sistemas de montaje de planchas, ajustes preestablecidos de registro y tecnología inteligente de guiado de banda, por lo general reducen los tiempos de configuración entre un 40 y hasta un 60 por ciento. Para empresas que operan líneas de producción de etiquetas de alto volumen, estos ahorros suman significativamente desde el punto de vista financiero. Estamos hablando de aproximadamente setecientos cuarenta mil dólares en productividad adicional cada año, solo por reducir un minuto diario en una sola línea de impresión, según investigaciones del Instituto Ponemon realizadas en 2023. Los controles automáticos de tensión también ayudan a mantener los materiales intactos durante corridas de producción prolongadas. Esto significa menos desperdicio debido a problemas de alineación, reduciendo las tasas de merma en alrededor de un 18 por ciento. Además, los fabricantes reportan alcanzar cerca de un 99,5 % de disponibilidad cuando producen alimentos. Lo más interesante es cómo estos sistemas reducen la necesidad de supervisión humana constante, que representa aproximadamente el treinta por ciento de todos los problemas de desperdicio de material en instalaciones antiguas. Como resultado, los rendimientos en el primer paso mejoran significativamente en general.

Costo Total de Propiedad: Máquina de Impresión Flexográfica vs. Alternativas Digitales

Para producciones sostenidas de alto volumen, la impresión flexográfica ofrece una economía a largo plazo convincente:

| Factor de Costo | Máquina de impresión flexográfica | Alternativa Digital |

|---|---|---|

| Costo por unidad (10k+ unidades) | $0.003–$0.007 | $0.015–$0.030 |

| Costo de placas/consumibles | Alto inicial, bajo recurrente | Ninguno requerido |

| Tasa de Desperdicio | 3–5% después de la optimización | 1–3% |

| Frecuencia de mantenimiento | Trimestral | De una vez al mes |

La mayoría de las empresas descubren que alcanzan el punto óptimo alrededor de 15.000 pies lineales en la impresión flexográfica frente a otros métodos. A este nivel de volumen, los costos más bajos continuos de materiales comienzan a compensar lo invertido inicialmente en equipos. Tomemos por ejemplo las unidades permanentes de almacenamiento de existencias para botellas de bebidas o productos de limpieza: estas necesitan etiquetas que prácticamente duren para siempre. Las placas de fotopolímero siguen funcionando sin problemas incluso después de un millón de impresiones sin desgaste notable, mientras que los sistemas de tóner digital requieren suministros nuevos cada pocos miles de impresiones. Cuando las empresas analizan sus gastos a lo largo del tiempo, la flexografía tiende a resultar hasta un 23 % más económica en costos totales durante cinco años. Esto tiene sentido considerando la resistencia de estas placas, su eficiencia operativa y el hecho de que los fabricantes han estado implementándolas con éxito en fábricas durante décadas.

Preguntas Frecuentes

¿Cuáles son las capacidades de velocidad de las máquinas modernas de impresión flexográfica?

Las máquinas modernas de impresión flexográfica pueden operar a velocidades superiores a 600 pies por minuto, significativamente más rápidas que los modelos anteriores que oscilaban entre 150 y 300 fpm.

¿Cómo mejoran las tecnologías avanzadas de automatización los ciclos de producción?

Las tecnologías avanzadas de automatización como la mecánica accionada por servomotores y los sistemas de visión integrados reducen la mano de obra manual en aproximadamente un 40 % y garantizan la precisión en la producción incluso a altas velocidades, lo que conduce a una mejor disponibilidad de la máquina y menos errores del operador.

¿Por qué es importante la integración de flujos de trabajo digitales en la impresión flexográfica?

La integración de flujos de trabajo digitales mejora la eficiencia al permitir cambios rápidos de trabajo, reduciendo el tiempo total de producción y disminuyendo el desperdicio de material, lo cual es crucial para empresas que manejan productos diversos.

¿Qué hace que la construcción de las máquinas de impresión flexográfica sea confiable?

Las máquinas de impresión flexográfica están construidas con estructuras de hierro fundido sólido y piezas de acero templado para soportar operaciones continuas, garantizando la alineación del color y reduciendo las averías inesperadas en comparación con modelos más económicos.

¿Cómo garantizan las máquinas de impresión flexográfica la calidad y consistencia de la impresión?

Estas máquinas utilizan registro de bucle cerrado y cuchillas doctoras selladas para mantener una alineación precisa y una cobertura de tinta uniforme, logrando una coincidencia de color casi perfecta con valores Delta E inferiores a 2.

Tabla de Contenido

- Rendimiento de alta velocidad de las máquinas de impresión flexográfica en producción de alto volumen

- Calidad de impresión sostenida mediante ingeniería de precisión en tiradas largas

- Rentabilidad y reducción de residuos en la impresión de etiquetas a gran escala

-

Preguntas Frecuentes

- ¿Cuáles son las capacidades de velocidad de las máquinas modernas de impresión flexográfica?

- ¿Cómo mejoran las tecnologías avanzadas de automatización los ciclos de producción?

- ¿Por qué es importante la integración de flujos de trabajo digitales en la impresión flexográfica?

- ¿Qué hace que la construcción de las máquinas de impresión flexográfica sea confiable?

- ¿Cómo garantizan las máquinas de impresión flexográfica la calidad y consistencia de la impresión?