Performance haute vitesse des machines d'impression flexo dans la production à haut volume

Mesure du rendement réel : vitesse et débit d'impression flexo en ligne

Les machines d'impression flexo actuelles fonctionnent à des vitesses supérieures à 600 pieds par minute, soit environ deux fois plus que les anciens modèles, qui atteignaient entre 150 et 300 pieds par minute. À ces vitesses accrues, les imprimeurs peuvent produire des milliers d'empreintes chaque heure, répondant ainsi aux besoins de grandes séries sans difficulté. Ce qui importe vraiment en pratique, c'est que tout se déroule simultanément en ligne. Lorsque l'impression, le laminage et la découpe ont lieu ensemble sur une même machine, cela réduit considérablement les interruptions frustrantes qui ralentissent le processus. L'encre reste homogène tout au long des longs tirages grâce aux rouleaux anilox sophistiqués et aux lames docteurs à chambre dont nous parlons. Cela signifie moins de gaspillage de matière lorsque les entreprises doivent accélérer la production de commandes pour des produits saisonniers ou respecter des délais stricts pour des articles tels que les emballages souples, les étiquettes adhésives ou les boîtes ondulées.

Technologies avancées d'automatisation permettant des cycles de production accélérés

Lorsque des mécanismes motorisés par servomoteurs fonctionnent en synergie avec des systèmes de vision intégrés et des changeurs automatiques de plaques, ils réduisent la main-d'œuvre nécessaire d'environ 40 %. La production s'accélère tout en conservant une grande précision. Ces systèmes corrigent les problèmes d'enregistrement des cylindres au fur et à mesure qu'ils surviennent et ajustent automatiquement des paramètres en cas de dilatation thermique ou d'étirement des matériaux pendant le fonctionnement, même à des vitesses dépassant 300 mètres par minute. Ce qui distingue particulièrement ces systèmes, c'est la régulation chromatique en boucle fermée. Cette fonctionnalité maintient une cohérence des couleurs tout au long du processus en modifiant instantanément la densité d'encre. Les temps de préparation sont ainsi réduits de près de moitié, ce qui permet aux machines de fonctionner sans interruption pendant les longues périodes de travail et les grandes séries de production. Les usines bénéficient ainsi d'une meilleure disponibilité des machines, d'une diminution des erreurs humaines et d'une qualité constante des produits, quel que soit le volume produit.

Gain d'efficacité grâce aux flux numériques et aux changements rapides de série

Lorsque la prépresse numérique est intégrée aux fiches de travail standard et aux réglages automatiques de la presse, elle permet d'effectuer des changements complets de travaux en moins de 15 minutes chrono. Ce niveau de flexibilité élimine la nécessité de fabriquer physiquement de nouvelles plaques ou d'effectuer tous ces ajustements manuels, ce qui permet d'économiser énormément de temps d'arrêt et réduit les pertes de matériaux. Le processus s'améliore encore davantage lorsqu'il est associé à des encres rapides à sécher et à hautes teneurs en solides, permettant aux entreprises de commencer immédiatement les opérations de finition après l'impression. On parle ici de découper des rouleaux, d'ajouter des couches ou d'appliquer des revêtements protecteurs. Dans l'ensemble, ces méthodes numériques peuvent réduire le temps total de production d'environ 30 pour cent, plus ou moins. Pour les entreprises gérant de nombreux produits différents simultanément, notamment celles qui conçoivent des emballages alimentaires personnalisés pour les magasins ou réalisent de grandes campagnes d'étiquetage à des fins promotionnelles, cette rapidité fait toute la différence. Elles peuvent ainsi étendre leurs activités sans exploser leur budget et mettre leurs produits sur le marché bien plus rapidement qu'auparavant.

Qualité d'impression constante grâce à l'ingénierie de précision sur de longs tirages

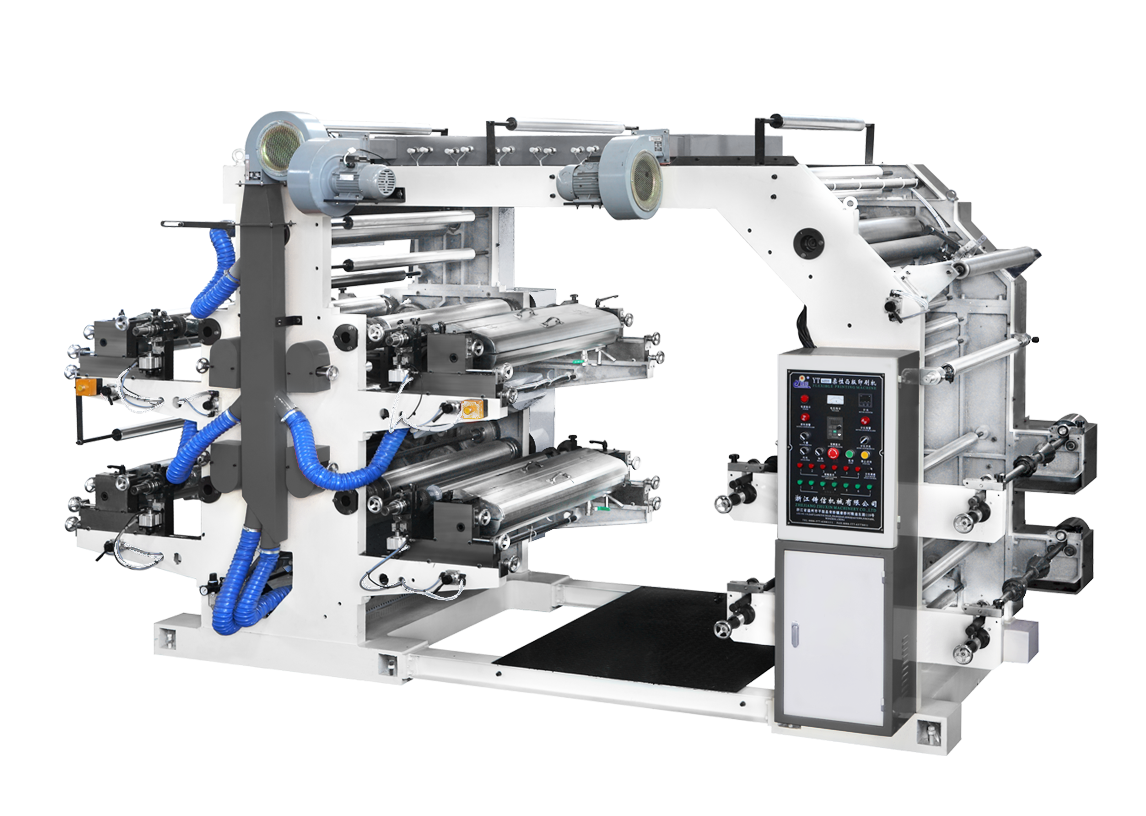

Construction robuste de la machine pour une production industrielle fiable

Les grandes presses flexographiques utilisées pour l'impression à grand volume s'appuient sur des bâti en fonte massive et des pièces en acier renforcé conçues pour supporter un fonctionnement ininterrompu jour et nuit. Ces machines sont équipées d'engrenages finement rectifiés, de servomoteurs assurant un contrôle précis des mouvements, ainsi que de systèmes spéciaux absorbant les vibrations. L'ensemble de ces composants maintient l'alignement des couleurs avec une précision de quelques microns tout au long de millions de tirages. Les opérateurs n'ont pas à s'inquiéter de problèmes gênants tels que les images fantômes, l'étalage excessif de l'encre ou le décalage de la machine après des dizaines de milliers de rotations. Selon les statistiques de fabrication, cette construction robuste réduit d'environ 30 % les pannes imprévues par rapport aux modèles moins chers. Cela signifie moins d'arrêts, moins de matériaux gaspillés et de meilleurs taux de production, particulièrement importants dans les secteurs où les étiquettes doivent respecter des normes strictes, comme dans l'emballage pharmaceutique ou l'étiquetage des boissons.

Maintien de la constance : Réglage des cylindres et stabilité du transfert d'encre

Les systèmes les plus récents de registration en boucle fermée peuvent effectivement compenser les étirements ou expansions des matériaux dus aux variations de température. Ces systèmes maintiennent un alignement entre impression et découpe d’environ plus ou moins 0,1 millimètre, même lors de longues séries de production dépassant la moitié million d'étiquettes. Parallèlement, des racles spéciales à chambre travaillent conjointement avec des cylindres anilox gravés au laser pour assurer une couverture d'encre uniforme sur toute la surface imprimée. Cette configuration élimine ces bandes, traînées et décalages de couleur agaçants qui affectent de nombreuses opérations. Les leaders du secteur ont constaté que leurs résultats de correspondance des couleurs approchent désormais la perfection, avec des valeurs Delta E inférieures à 2 sur l'ensemble des séries de production. Pour les applications d'emballage nécessitant une approbation réglementaire stricte, ce niveau de cohérence est crucial, car ni la qualité esthétique ni la reproductibilité des résultats ne peuvent être compromises sur ces marchés.

Rentabilité et réduction des déchets dans l'impression d'étiquettes à grande échelle

Réduction des temps d'arrêt et des déchets : Temps de préparation réduit pour les séries de grande ampleur

En ce qui concerne les solutions automatisées telles que les systèmes de montage de plaques, les réglages préétablis de registration et la technologie intelligente de guidage de bande, elles réduisent généralement les temps de configuration de 40 à peut-être même 60 pour cent. Pour les entreprises exploitant des lignes de production d'étiquettes à haut volume, ces économies s'accumulent considérablement sur le plan financier. On parle d'environ sept cent quarante mille dollars de productivité supplémentaire chaque année, simplement en réduisant d'une minute par jour sur une seule ligne de presse, selon une étude de l'Institut Ponemon datant de 2023. Les commandes automatiques de tension aident également à maintenir l'intégrité des matériaux pendant les longues séries de production. Cela signifie moins de déchets dus à des problèmes d'alignement, réduisant les taux de rebut d'environ 18 pour cent. De plus, les fabricants indiquent atteindre près de 99,5 % de disponibilité lors de la production de denrées alimentaires. Ce qui est particulièrement intéressant, c'est que ces systèmes réduisent le besoin d'une surveillance humaine constante, responsable d'environ trente pour cent de tous les problèmes de gaspillage de matériaux dans les anciennes installations. En conséquence, les rendements au premier passage connaissent des améliorations significatives dans tous les domaines.

Coût total de possession : machine d'impression flexo par rapport aux alternatives numériques

Pour une production soutenue et à grand volume, l'impression flexo offre une économie à long terme intéressante :

| Facteur de coût | Machine d'impression flexographique | Alternative numérique |

|---|---|---|

| Coût unitaire (10 000 unités et plus) | $0.003–$0.007 | $0.015–$0.030 |

| Coût des plaques/consommables | Élevé au départ, faible en coûts récurrents | Aucun entretien requis |

| Taux de déchets | 3–5 % après optimisation | 1–3% |

| Fréquence d'entretien | Trimestriel | Monataire |

La plupart des entreprises constatent qu'elles atteignent le point optimal aux alentours de 15 000 pieds linéaires lorsqu'elles comparent l'impression flexographique à d'autres méthodes. À ce volume, les coûts matériels plus faibles commencent à compenser les dépenses initiales liées à l'équipement. Prenons l'exemple des unités de gestion des stocks permanentes pour les bouteilles de boissons ou les produits d'entretien : ces articles nécessitent des étiquettes extrêmement durables. Les plaques en photopolymère continuent de fonctionner sans problème au-delà d'un million d'impressions, sans usure notable, tandis que les systèmes à toner numérique nécessitent constamment de nouvelles fournitures tous les quelques milliers d'impressions. Lorsque les entreprises analysent réellement leurs dépenses sur le long terme, la flexographie s'avère environ 23 % moins coûteuse au total sur cinq ans. Cela s'explique par la robustesse de ces plaques, leur efficacité énergétique et le fait que les fabricants les utilisent avec succès à grande échelle dans les usines depuis des décennies.

Questions fréquemment posées

Quelles sont les capacités de vitesse des machines d'impression flexo modernes ?

Les machines modernes de marquage flexo peuvent fonctionner à des vitesses supérieures à 600 pieds par minute, nettement plus rapides que les anciens modèles dont la vitesse variait entre 150 et 300 pieds par minute.

Comment les technologies avancées d'automatisation améliorent-elles les cycles de production ?

Les technologies avancées d'automatisation, telles que la mécanique pilotée par servomoteurs et les systèmes de vision intégrés, réduisent la main-d'œuvre manuelle d'environ 40 % et garantissent une précision de production même à haute vitesse, ce qui améliore la disponibilité des machines et diminue les erreurs d'opérateur.

Pourquoi l'intégration du flux de travail numérique est-elle importante dans le marquage flexo ?

L'intégration du flux de travail numérique améliore l'efficacité en permettant des changements de fabrication rapides, en réduisant le temps total de production et en limitant les déchets de matériaux, ce qui est crucial pour les entreprises gérant des produits variés.

Qu'est-ce qui rend la construction des machines de marquage flexo fiable ?

Les machines d'impression flexo sont construites avec des châssis en fonte massive et des pièces en acier trempé capables de supporter des opérations continues, assurant un bon alignement des couleurs et réduisant les pannes imprévues par rapport aux modèles moins chers.

Comment les machines d'impression flexo garantissent-elles la qualité et la constance de l'impression ?

Ces machines utilisent un système d'enregistrement en boucle fermée et des raclettes à chambre fermée pour maintenir un alignement précis et une couverture d'encre uniforme, permettant une correspondance des couleurs proche de la perfection avec des valeurs Delta E inférieures à 2.

Table des Matières

- Performance haute vitesse des machines d'impression flexo dans la production à haut volume

- Qualité d'impression constante grâce à l'ingénierie de précision sur de longs tirages

- Rentabilité et réduction des déchets dans l'impression d'étiquettes à grande échelle

-

Questions fréquemment posées

- Quelles sont les capacités de vitesse des machines d'impression flexo modernes ?

- Comment les technologies avancées d'automatisation améliorent-elles les cycles de production ?

- Pourquoi l'intégration du flux de travail numérique est-elle importante dans le marquage flexo ?

- Qu'est-ce qui rend la construction des machines de marquage flexo fiable ?

- Comment les machines d'impression flexo garantissent-elles la qualité et la constance de l'impression ?