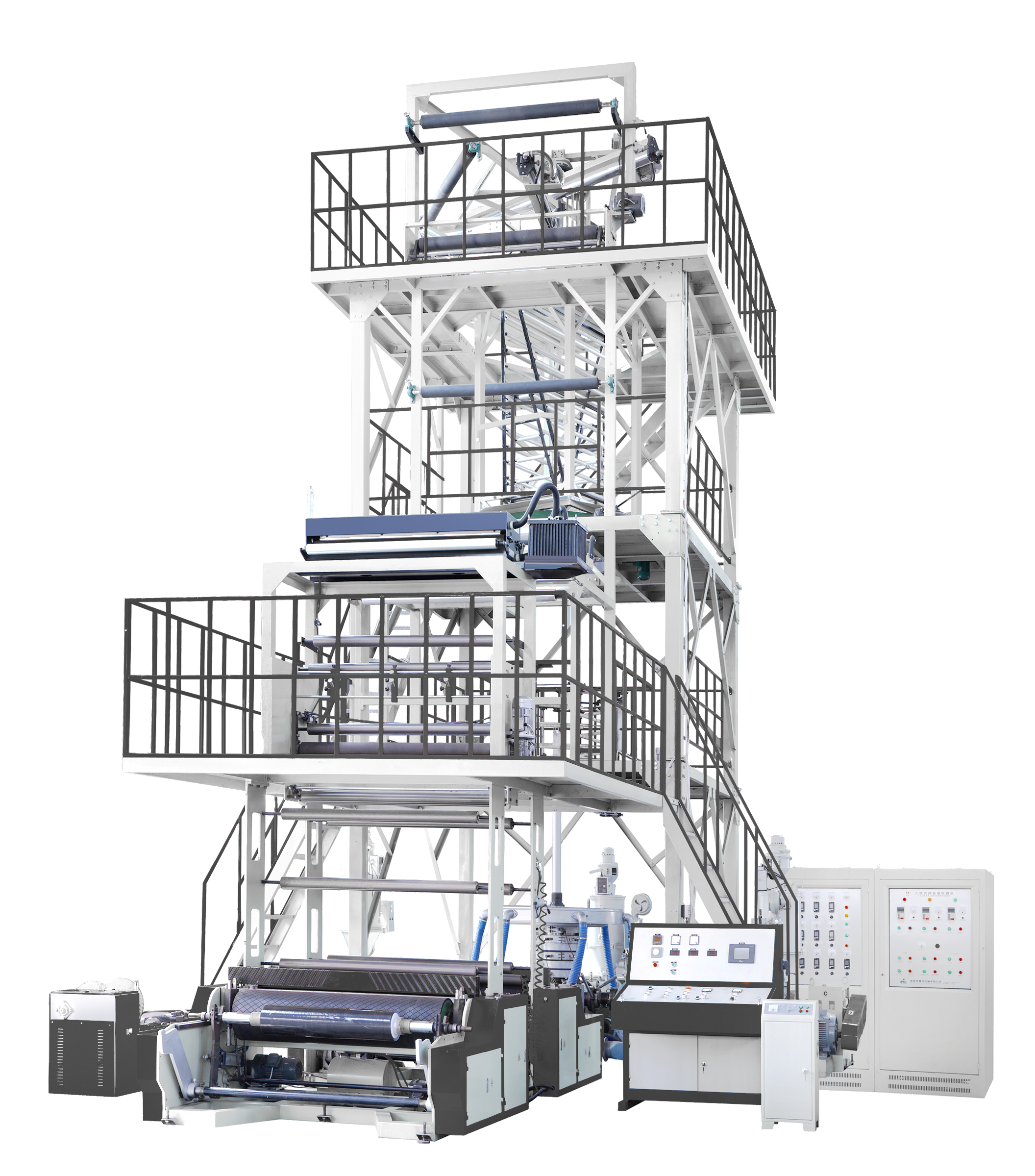

Системи екструзії дмухового пленкового виробництва

Екструдери для видування плівки в сучасних машинах для виробництва плівки відіграють ключову роль у перетворенні сирових пластмас на ті тонкі плівки, які ми бачимо скрізь. Стандартна система насправді складається з трьох основних частин: зона завантаження, де все починається, потім йде зона стиснення, і нарешті — дозувальна зона. Кожна частина виконує важливу функцію у контролі за течією розплавленої пластмаси та рівнем тиску. Зона завантаження, по суті, запускає процес, забезпечуючи стабільну подачу матеріалу в машину. Під час руху матеріалу далі, зона стиснення відповідає за якісне розплавлення та рівномірне змішування. І, нарешті, дозувальна зона контролює кількість розплавленої пластмаси, що надходить до головки, що в кінцевому підсумку визначає товщину кінцевої плівки.

Справжі переваги цих систем полягають у надзвичайних показниках універсальності. Вони обробляють різноманітні матеріали, у тому числі поліетилен і поліпропілен, що дозволяє виробникам виготовляти різноманітні види полімерних плівок для безлічі застосувань у різних галузях. Останнім часом значно поліпшилася технологія екструдерів. Підприємства відзначають реальні досягнення в ефективності виробничих процесів і скороченні кількості відходів під час виробництва. Згідно з даними галузі, підвищення ефективності використання енергії в поєднанні з удосконаленою обробкою матеріалів у багатьох випадках забезпечило загальне підвищення ефективності приблизно на 20%. Сучасні машини для видування плівок забезпечують як екологічні, так і фінансові переваги для підприємств, які прагнуть залишатися конкурентоспроможними без значних витрат, що цілком відповідає сучасним прагненням бізнесу до зеленого розвитку.

Дизайни дій для точного вимірювання товщини

При виготовленні якісних плівок важливо, як ми проектуємо форми, якщо хочемо однакову товщину по всій плівці. По суті, форма формує розплавлений пластик під час його виходу, що впливає як на товщину, так і на властивості кінцевої плівки. Існує кілька поширених типів форм, але найбільш відомі — це спіральні форми та Т-форми. Спіральні форми, як правило, добре розподіляють матеріал, тому плівка виходить приблизно однакової товщини по всій площі. Т-форми часто вважають кращим варіантом, тому що вони дозволяють легше регулювати ширину плівки під час виробничих процесів. Деякі виробники віддають перевагу одному з типів залежно від конкретних потреб.

Ці вибори у проектуванні справді впливають на якість фінальної плівки. Коли виробники правильно підходять до конструкції мундштука, це має велике значення як для міцності плівки, так і для її зовнішнього вигляду після виготовлення. Більшості компаній і так потрібно, щоб їхня продукція проходила досить суворі перевірки на якість. Дослідження, проведені фахівцями у галузі пластику, також показали цікавий результат. Кращі конструкції мундштуків дійсно зменшують відхилення під час виробництва приблизно на 15%. Це важливо, адже нікому не потрібні невзгоджені партії, що зходять із виробничої лінії. Для керівників підприємств така узгодженість економить час і кошти, а також забезпечує задоволення клієнтів.

Напередоглядні механізми охолодження та витягу

Після екструзії, напередоглядні системи охолодження є важливими для збереження цілісності фільму. Ефективне охолодження забезпечує правильне застудження фільму, мінімізуючи дефекти, такі як провисання або нерівна товщина. Ці системи зазвичай використовують повітряні кільця або водяні ванни для контролю швидкості охолождення, таким чином зберігаючи якість фільму.

Механізми відведення відіграють важливу роль у відведенні охолодженої плівки від екструдера без пошкоджень під час процесу. Деякі просунуті установки використовують подвійні системи витягування, які суттєво впливають на обробку плівок упродовж виробництва, значно скорочуючи кількість відходів. Коли компанії правильно налаштовують процеси охолодження та відведення, вони досягають кращої якості плівки та значно більших швидкостей виробництва. За даними галузевих звітів, правильно налаштовані системи охолодження окремо можуть скоротити експлуатаційні витрати приблизно на 25%, а також підвищити загальний випуск продукції. Для керівників виробництва, які уважно стежать за фінансовими показниками, ці ефективні рішення означають можливість швидше реагувати на зміни попиту споживачів та зберігати конкурентні ціни на ринку.

Спеціальні конфігурації для вимог упаковки

Блістрові машини бувають різних конструкцій, які створені для змінних потреб упаковки. Виробники налаштовують їх для виготовлення плівок різної товщини та ширини, залежно від вимог упакування — від тонких продуктових пакетів до товстих промислових покривних матеріалів. Деякі конструкції найкраще працюють з матеріалами, такими як поліетилен або поліпропілен, кожен з яких має власні міцнісні характеристики та гнучкість, важливі для різних продуктів. Великі компанії з різних галузей почали використовувати ці спеціалізовані варіанти, бо вони дійсно ефективні. Практичні випробування демонструють, як саме ці машини підвищують швидкість упаковки, зберігаючи якість. Якщо компанії правильно налаштовують машини для конкретних завдань, це зменшує відходи під час виробництва й забезпечує збереження гарного вигляду продуктів на всіх етапах транспортування та обробки.

Адаптації виробництва сільськогосподарської плівки

Машини для виготовлення плівки мають спеціальні функції, призначені для виробництва сільськогосподарських плівок, таких як укривні матеріали та покриття для теплиць. Особливістю цих машин є їхня здатність інтегрувати УФ-стабілізатори разом із іншими необхідними добавками, які допомагають плівці довше витримувати вплив різних погодних умов на фермах. Фермерам потрібні плівки, які можуть витримувати все — від інтенсивного сонячного світла до раптових дощів, не руйнуючись. За даними останніх ринкових досліджень, спостерігається зростаючий інтерес до нових технологій виробництва якісних сільськогосподарських плівок. Ця тенденція пояснюється прагненням фермерів отримувати вищі врожаї, одночасно враховуючи екологічний вплив. Адже більшість сільськогосподарських плівок стикаються з повсякденними випробуваннями, як-от тривала експозиція на сонці, змінювання рівня вологості та випадкові пошкодження під час встановлення чи технічного обслуговування. Саме тому належним чином адаптоване обладнання залишається надзвичайно важливим для кожної серйозної ферми сьогодні.

Рішення для мембрани високої прочності

Технологія видувної плівки відіграє важливу роль у виробництві міцних будівельних мембран, необхідних для сучасних споруд. Будівельники шукають матеріали, які зможуть витримати екстремальні умови та відповідати всім вимогам будівельних норм. Розгляньмо різні аспекти будівельних робіт: покрівлі потребують захисту від дощу й сонячного ушкодження, підземні облаштування вимагають якісної ізоляції, а пароізоляційні бар'єри мають запобігати проникненню вологи в стіни. Ці мембрани витримують випробування часом і забезпечують безпеку конструкцій протягом багатьох років експлуатації. Відгуки з місць робіт підтверджують їхній успішний вплив на безлічі проектів, навіть за різних погодних умов. Чому вони такі популярні? Вони достатньо легкі, щоб їх було легко використовувати на місці, але водночас міцні, щоб витримувати усі випробування, які кидає навколишнє середовище, досягаючи балансу між тим, чого прагнуть інженери, і тим, що реально потрібно підрядникам під час зведення будівель.

Системи керування процесами з підтримкою IoT

Коли IoT-технології підключаються до машин для видування плівки, це кардинально змінює спосіб моніторингу та контролю цих процесів. Виробники, які встановлюють ці розумні системи, отримують миттєву інформацію про роботу своїх машин і ситуацію на виробничому майданчику. Візьміть, наприклад, обслуговування — багато IoT-систем фактично надсилають попередження, коли деталі починають демонструвати ознаки зносу, завдяки чому поломки трапляються рідше. Це підтверджують і цифри. Більшість фабрик, які впровадили IoT-рішення, повідомляють про покращення рентабельності та загалом більш ефективне функціонування. Справжній відмінною рисою IoT є те, що він перетворює традиційні виробничі лінії, роблячи їх розумнішими та чутливішими до змінних умов без необхідності постійного ручного контролю.

Можливості багатослойної коекструзії

Багатошарова технологія коекструзії дійсно відрізняється, коли мова йде про поліпшення характеристик плівки для упаковування. Поєднуючи кілька матеріалів під час виробництва, виробники створюють плівки, які забезпечують кращий захист від вологи й газів, а також є міцнішими загалом. Це має велике значення в багатьох галузях, особливо в застосуваннях харчової упаковки. Подумайте, як свіжі м’ясні продукти довше залишаються придатними у вакуумних упаковках або як закуски залишаються хрумкими у своїх обгортках завдяки цим сучасним плівкам. За даними останніх галузевих звітів, протягом останніх років спостерігалося зростання попиту на такі багатошарові рішення. Компанії все частіше звертаються до них, тому що вони вирішують складні проблеми упаковування, з якими не можуть впоратися однорівневі варіанти. Результатом є те, що бізнес отримує реальну перевагу на ринках, де зберігання продуктів і тривалість їхнього зберігання є ключовими факторами успіху.

Енергоекономічні технології приводів

Впровадження енергоефективної технології приводів у машинах для видування плівки є справжнім кроком вперед у справі зеленого виробництва. Перетворювачі частоти (VFD) суттєво зменшують споживання електроенергії, що означає, що власники фабрик економлять кошти на електрорахунках та залишають менший вуглецевий слід у навколишньому середовищі. Перехід на зелені технології корисний не лише для матінки-природи — це ще й вигідне рішення з фінансової точки зору. Компанії, які вже перейшли на ці новітні системи, помітили значне скорочення витрат на енергію. Цікаво, що це цілком узгоджується із сучасними цілями стійкого розвитку, не порушуючи кінцевого результату виробництва. Пластмасова галузь уважно стежить за цим трендом, прагнучи збалансувати екологічні питання та економічну доцільність.

Впровадження цих технологічних інновацій у екструзійному виробництві надувної плівки не тільки покращує можливості виробництва, але й розташовує бізнеси на чолі еволюції галузі. Прийняття IoT, багатошарової коекструзії та енергоекономічних розв'язків підвищує конкурентоспроможність та підтримує стійкі практики, що призводить до виробництва, готового до майбутнього.

Функції сумісності із переробленими матеріалами

Нове покоління машин для видування плівки тепер краще працює з переробленими пластика, що є великим кроком вперед у технологіях переробки матеріалів. Виробники можуть додавати більше перероблених матеріалів у свої плівки, не порушуючи міцність або зовнішній вигляд кінцевого продукту. Пластмасова промисловість активно працює над цим, тому що екологічність тепер не просто добре для планети — це стає необхідним для зберігання конкурентоспроможності. За даними споживчих досліджень, у багатьох ринках зростає попит на екологічно чисті упаковувальні рішення. Цікаво, що останні випробування довели: плівки, виготовлені з використанням перероблених матеріалів, все ще відповідають жорстким галузевим вимогам щодо експлуатаційних характеристик, що лякало багатьох виробників ще кілька років тому.

Закриті системи переробки пластмас

Замкнуте перероблення виробництва плівки показує реальне зобов'язання зменшити відходи та підтримати принципи циркулярної економіки. Принцип роботи таких систем досить простий — вони постійно знову і знову пропускають матеріали через виробничий процес, що означає меншу потребу в нових пластиках. Компанії, які переходять на такий підхід, економлять на сировині та значно скорочують кількість пластикових відходів. Деякі підприємства повідомляють, що після впровадження таких систем у свої операції обсяг матеріалів, які потрапляють на звалища, скоротився приблизно на 30%. Крім того, компанії отримують додаткову перевагу, поліпшуючи екологічні показники. Багато виробників помітили, що споживачі позитивно реагують на їхні зусилля щодо сталого розвитку, особливо серед молодих демографічних груп, які глибоко турбуються про екологічні наслідки.

Методи обробки біороз Layного реозину

Вивчення того, як біодеградуючі смоли переробляються за допомогою машин для видування плівки, демонструє досить цікаві досягнення у виробництві стійких плівок. Ці методи були спеціально розроблені для роботи з цими делікатними біодеградуючими матеріалами, водночас забезпечуючи високоякісні плівки, які справді добре виконують свої функції. У цьому сегменті ринку зараз є величезний потенціал, адже люди більше, ніж будь-коли, турбуються про навколишнє середовище, а уряди постійно запроваджують регуляції, спрямовані на скорочення кількості пластикових відходів. Аналітики ринку передбачають значний ріст у найближчому майбутньому, оскільки компанії різних галузей почнуть переходити на більш екологічні варіанти упаковки. Для виробників ця тенденція є водночас екологічним досягненням і бізнес-можливістю, адже споживачі все частіше обирають товари, упаковані в екологічно чисті матеріали, замість традиційних пластиків.

Сумісність з друком у реальному часі

Технологія друку в лінії суттєво підвищила ефективність виробництва видуваної плівки в теперішні часи, дозволяючи здійснювати весь процес безпосередньо на виробничому місці, замість переміщення матеріалів. Коли виробники використовують флексографічні друкарські машини для роботи в лінії, вони скорочують кілька окремих етапів процесу. Результатом є скорочення часу виконання замовлень та високоякісний друк безпосередньо на плівках. Цінність цього підходу полягає в двох аспектах: операції стають ефективнішими загалом, а також готові упаковки виглядають краще, що допомагає товарам вирізнятися на полицях магазинів. Розгляньмо кілька реальних прикладів останніх часів. Компанії, які впроваджують цей підхід, повідомляють про помітні покращення у фінансових результатах, як за рахунок економії часу під час виробництва, так і завдяки підвищенню розпізнаваності бренду через чіткіші друковані зображення.

Обробка поверхні для покращення адгезії

Правильна обробка поверхні плівок із пластику має ключове значення для якості друку та адгезії покриттів. Методи, такі як коронний розряд, суттєво підвищують рівень поверхневої енергії, що забезпечує краще зчеплення фарб із матеріалом без відривання. Для виробників, які працюють у рамках суворих промислових стандартів, така підготовка не є вибірковою, а обов’язкова. Уявіть матеріали для упаковки, які мають витримувати грубе поводження, залишаючись естетичними на полицях магазинів. Аналіз ринкових даних чітко демонструє, що правильна обробка поверхні з самого початку призводить до меншої кількості бракованих виробів і вищого рівня задоволення клієнтів. Більшість досвідчених керівників виробництв переконано стверджують, що інвестиції в ці обробки на етапі виробництва приносять дивіденди у вигляді зменшення відходів та підвищення рівня задоволення клієнтів.

Інтеграція автоматизованого намотування та розрізання

Впровадження автоматизації у процеси намотування та розділення суттєво змінило ефективність виробництва видуваної плівки. Сучасні автоматизовані системи обробляють плівки після виходу з екструдера, забезпечуючи точність кожного зрізу та правильне формування кожного рулону, при цьому витрачаючи значно менше матеріалу, ніж традиційні методи. Для виробників це означає отримання більшої кількості продукції з виробничої лінії без порушення стандартів якості. Звіти галузі вказують на суттєві збільшення продуктивності, коли підприємства впроваджують ці технології, у тому числі скорочення виробничих циклів та зменшення загальних витрат. У майбутньому, оскільки обладнання для видування плівок продовжує розвиватися, ті, хто інтегрує автоматизовані рішення для намотування та розділення, зазвичай залишаються попереду конкурентів просто тому, що їхні виробничі лінії працюють ефективніше та стабільно видають кращі результати.

Зміст

- Системи екструзії дмухового пленкового виробництва

- Дизайни дій для точного вимірювання товщини

- Напередоглядні механізми охолодження та витягу

- Спеціальні конфігурації для вимог упаковки

- Адаптації виробництва сільськогосподарської плівки

- Рішення для мембрани високої прочності

- Системи керування процесами з підтримкою IoT

- Можливості багатослойної коекструзії

- Енергоекономічні технології приводів

- Функції сумісності із переробленими матеріалами

- Закриті системи переробки пластмас

- Методи обробки біороз Layного реозину

- Сумісність з друком у реальному часі

- Обробка поверхні для покращення адгезії

- Інтеграція автоматизованого намотування та розрізання