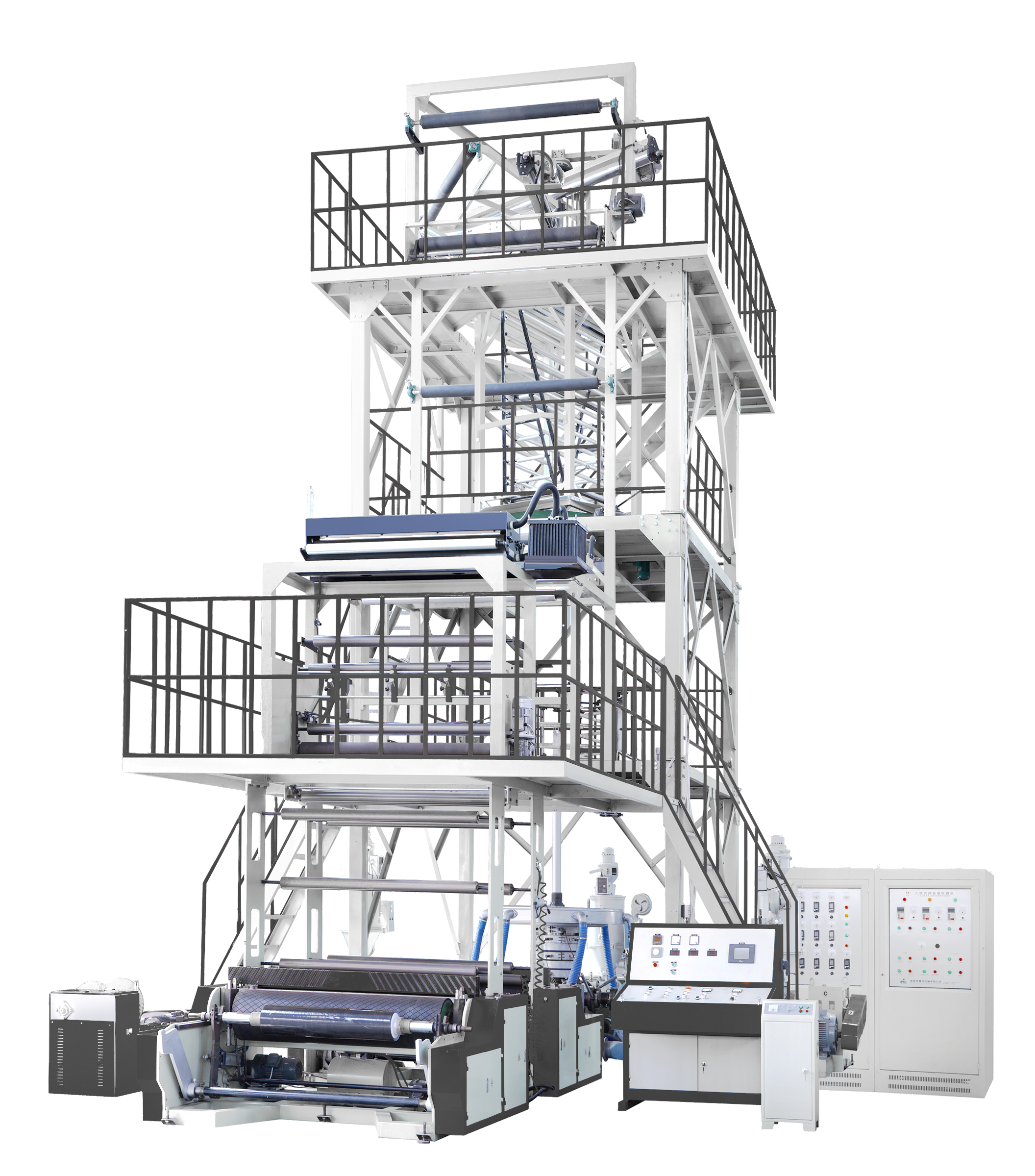

ระบบเครื่องอัดฟิล์มพัฟฟ์

เครื่องอัดรีดสำหรับผลิตฟิล์มหด (Blown film extruders) ในเครื่องเป่าฟิล์มรุ่นปัจจุบันมีบทบาทสำคัญในการเปลี่ยนพลาสติกดิบให้กลายเป็นฟิล์มบางที่เราเห็นกันอยู่ทั่วไป ระบบมาตรฐานนั้นจริง ๆ แล้วประกอบด้วยสามส่วนหลัก ๆ ได้แก่ ส่วนป้อนวัตถุดิบ (feed section) ซึ่งเป็นจุดเริ่มต้น จากนั้นจะเป็นโซนอัดความดัน (compression area) และสุดท้ายคือส่วนวัดปริมาณ (metering section) แต่ละส่วนมีบทบาทสำคัญในการควบคุมการไหลของพลาสติกที่ละลายแล้ว รวมถึงแรงดันที่เกิดขึ้น ส่วนป้อนวัตถุดิบทำหน้าที่เริ่มต้นกระบวนการ โดยทำให้มั่นใจว่าเครื่องได้รับวัสดุที่ต่อเนื่องและสม่ำเสมอ เมื่อวัสดุเคลื่อนที่ไปข้างหน้า โซนอัดความดันจะทำหน้าที่ละลายวัสดุให้เหมาะสมและทำการคลุกเคล้าให้เข้ากัน จากนั้นส่วนวัดปริมาณจะควบคุมปริมาณของพลาสติกที่ละลายแล้วที่ส่งไปยังหัวแม่พิมพ์ (die head) ซึ่งจะเป็นตัวกำหนดว่าฟิล์มสำเร็จรูปจะมีความหนาหรือบางเพียงใด

ความหลากหลายในการใช้งานของระบบเหล่านี้นั้นน่าทึ่งมากทีเดียว ระบบทั้งหลายสามารถจัดการกับวัสดุสารพัดประเภท รวมทั้งพอลิเอทิลีนและพอลิโพรพิลีน ซึ่งหมายความว่าผู้ผลิตสามารถผลิตฟิล์มพลาสติกได้หลากหลายชนิดเพื่อใช้งานไม่รู้จบในหลายอุตสาหกรรม เทคโนโลยีเครื่องอัดรีดก้าวหน้าไปมากในช่วงไม่กี่ปีที่ผ่านมานี้เช่นกัน โรงงานต่างได้รับประโยชน์จริงในแง่ประสิทธิภาพการดำเนินงานที่เพิ่มขึ้น พร้อมทั้งลดปริมาณวัสดุที่เสียทิ้งระหว่างกระบวนการผลิต ข้อมูลจากอุตสาหกรรมแสดงให้เห็นว่า การใช้พลังงานอย่างมีประสิทธิภาพร่วมกับการจัดการวัสดุด้วยวิธีที่ชาญฉลาดนั้น ช่วยเพิ่มประสิทธิภาพโดยรวมขึ้นประมาณ 20% ในหลายกรณี ดังนั้นเครื่องเป่าฟิล์มรุ่นใหม่จึงให้ทั้งข้อดีด้านสิ่งแวดล้อมและประโยชน์ทางการเงินแก่ธุรกิจที่ต้องการรักษาความสามารถในการแข่งขันโดยไม่ต้องลงทุนมาก ซึ่งสอดคล้องกับแนวโน้มที่บริษัทส่วนใหญ่ต้องการในปัจจุบัน นั่นคือการดำเนินธุรกิจแบบเป็นมิตรต่อสิ่งแวดล้อม

การออกแบบปากแม่พิมพ์สำหรับความหนาที่แม่นยำ

เมื่อต้องการผลิตฟิล์มคุณภาพดี การออกแบบแม่พิมพ์ของเรามีความสำคัญอย่างมาก หากต้องการให้ฟิล์มมีความหนาสม่ำเสมอทั่วทั้งชิ้น โดยหลักแล้ว แม่พิมพ์จะเป็นตัวกำหนดรูปร่างของพลาสติกที่หลอมละลายขณะไหลออกมา ซึ่งส่งผลทั้งต่อความหนาและคุณสมบัติของฟิล์มสำเร็จรูป มีอยู่สองประเภทที่พบได้โดยทั่วไป ซึ่งโดดเด่นมากที่สุด คือ แม่พิมพ์แบบเกลียว (spiral dies) และแบบที (T-dies) แบบเกลียวจะมีแนวโน้มในการกระจายวัสดุได้ค่อนข้างดี ทำให้ฟิล์มมีความหนาสม่ำเสมอทั่วทั้งแผ่น ส่วนแบบทีนั้นได้รับการชื่นชมมาก เนื่องจากช่วยให้ง่ายต่อการปรับความกว้างของฟิล์มระหว่างดำเนินการผลิต ผู้ผลิตแต่ละรายอาจให้ความสำคัญกับประเภทใดประเภทหนึ่งมากกว่ากัน ขึ้นอยู่กับความต้องการเฉพาะของตนเอง

ทางเลือกในการออกแบบเหล่านี้ส่งผลอย่างมากต่อคุณภาพของฟิล์มสำเร็จรูป เมื่อผู้ผลิตออกแบบไดซ์ได้อย่างเหมาะสม ก็จะทำให้เกิดความแตกต่างที่ชัดเจนทั้งในด้านความแข็งแรงเชิงโครงสร้างของฟิล์มและรูปลักษณ์เมื่อผลิตเสร็จสิ้น บริษัทส่วนใหญ่จำเป็นต้องให้ผลิตภัณฑ์ของตนผ่านการตรวจสอบคุณภาพที่ค่อนข้างเข้มงวดอยู่แล้ว นอกจากนี้ การวิจัยจากผู้เชี่ยวชาญที่ทำงานด้านพลาสติกยังพบสิ่งที่น่าสนใจอีกด้วย นั่นคือ การออกแบบไดซ์ที่ดีขึ้นสามารถลดความแปรปรวนระหว่างกระบวนการผลิตได้ประมาณ 15% สิ่งนี้มีความสำคัญเพราะไม่มีใครต้องการผลิตภัณฑ์ที่มีคุณภาพไม่สม่ำเสมอออกมาจากสายการผลิต สำหรับผู้ที่บริหารโรงงาน การมีความสม่ำเสมอนี้ช่วยประหยัดทั้งเวลาและค่าใช้จ่าย ขณะเดียวกันก็ทำให้ลูกค้าพึงพอใจ

กลไกการระบายความร้อนขั้นสูงและการดึงออก

หลังจากการอัดขึ้นรูป ขั้นตอน ระบบระบายความร้อน มีความสำคัญต่อการรักษาความสมบูรณ์ของฟิล์ม การระบายความร้อนที่มีประสิทธิภาพจะช่วยให้ฟิล์มเซ็ตตัวได้ดี ลดข้อบกพร่อง เช่น การยืดหรือความหนาไม่สม่ำเสมอ ระบบเหล่านี้มักใช้แหวนลมหรือน้ำเพื่อควบคุมอัตราการเย็น จึงช่วยรักษาคุณภาพของฟิล์ม

กลไกการดึงฟิล์มมีบทบาทสำคัญในการดึงฟิล์มที่เย็นแล้วออกจากเครื่องอัดรีดโดยไม่ก่อให้เกิดความเสียหายระหว่างกระบวนการ บางระบบที่ทันสมัยใช้ระบบการดึงสองชั้นซึ่งส่งผลอย่างมากต่อการจัดการฟิล์มตลอดกระบวนการผลิต ช่วยลดวัสดุที่เสียไปได้อย่างมาก เมื่อบริษัทต่าง ๆ ปรับกระบวนการเย็นและการดึงฟิล์มให้เหมาะสม พวกเขาจะได้ฟิล์มที่มีคุณภาพดีขึ้น พร้อมทั้งเพิ่มความเร็วในการผลิตได้อย่างมาก จากข้อมูลของอุตสาหกรรม ระบบที่เย็นถูกปรับตั้งให้เหมาะสมเพียงอย่างเดียวสามารถลดค่าใช้จ่ายในการดำเนินงานได้ถึงประมาณ 25% และยังเพิ่มกำลังการผลิตโดยรวมอีกด้วย สำหรับผู้จัดการโรงงานที่ต้องจับตามองตัวเลขทางการเงินอย่างใกล้ชิด ประสิทธิภาพที่เพิ่มขึ้นเหล่านี้หมายถึงความสามารถในการตอบสนองเมื่อความต้องการของลูกค้าเปลี่ยนแปลง พร้อมทั้งยังคงรักษาระดับราคาให้แข่งขันได้ในตลาด

การกำหนดค่าเฉพาะสำหรับความต้องการบรรจุภัณฑ์

เครื่องเป่าฟิล์มมีหลายรูปแบบการตั้งค่าที่ออกแบบมาเพื่อตอบสนองความต้องการด้านบรรจุภัณฑ์ที่เปลี่ยนแปลงอยู่ตลอดเวลา ผู้ผลิตปรับแต่งเครื่องเหล่านี้ให้ผลิตฟิล์มที่มีความหนาและกว้างแตกต่างกัน ขึ้นอยู่กับความต้องการในการใช้งานบรรจุภัณฑ์ ตั้งแต่ถุงพลาสติกสำหรับซื้อของชำไปจนถึงวัสดุคลุมอุตสาหกรรมที่หนาและทนทาน บางการตั้งค่าเหมาะกับวัสดุเช่น โพลีเอทิลีน หรือ โพลีโพรพิลีน โดยแต่ละชนิดให้คุณสมบัติที่แตกต่างกันทั้งความแข็งแรงและความยืดหยุ่น ซึ่งสำคัญต่อการใช้งานที่หลากหลาย บริษัทชั้นนำในหลายอุตสาหกรรมเริ่มหันมาใช้ทางเลือกที่ปรับแต่งได้เหล่านี้เพราะมีประสิทธิภาพจริง การทดสอบในสภาพจริงแสดงให้เห็นว่ารูปแบบเครื่องเหล่านี้สามารถเพิ่มความเร็วในการบรรจุภัณฑ์ ขณะที่ยังคงมาตรฐานคุณภาพไว้ได้ เมื่อบริษัทตั้งค่าเครื่องจักรให้เหมาะสมกับการใช้งานเฉพาะทาง ก็จะช่วยลดของเสียในระหว่างการผลิต และทำให้สินค้ามีสภาพที่ดีตลอดกระบวนการจัดส่งและการจัดการ

การปรับตัวในการผลิตฟิล์มทางการเกษตร

เครื่องเป่าฟิล์มชนิดนี้มาพร้อมคุณสมบัติพิเศษที่ออกแบบมาโดยเฉพาะสำหรับการผลิตฟิล์มเกษตรกรรม เช่น แผ่นคลุมดินและผ้าคลุมโรงเรือนสำหรับเรือนกระจก สิ่งที่ทำให้เครื่องจักรเหล่านี้มีความโดดเด่นคือความสามารถในการผสมสารป้องกันรังสี UV เข้ากับสารเติมแต่งอื่น ๆ ที่ช่วยให้ฟิล์มมีอายุการใช้งานยาวนานขึ้น แม้จะต้องเผชิญกับสภาพอากาศที่เปลี่ยนแปลงบนพื้นที่เกษตรกรรมต่าง ๆ ชาวนาต้องการฟิล์มที่สามารถทนทานต่อทุกสิ่งตั้งแต่แสงแดดที่ร้อนจัดไปจนถึงฝนตกหนักที่เกิดขึ้นอย่างกะทันหันโดยที่ฟิล์มไม่เสียหาย ตามรายงานตลาดล่าสุด พบว่ามีความสนใจเพิ่มขึ้นเกี่ยวกับเทคโนโลยีใหม่ ๆ สำหรับการผลิตฟิล์มเกษตรกรรมที่มีคุณภาพดีขึ้น แนวโน้มนี้เกิดจากความต้องการเพิ่มผลผลิตทางการเกษตรของเกษตรกร พร้อมทั้งคำนึงถึงผลกระทบต่อสิ่งแวดล้อม เนื่องจากฟิล์มเกษตรกรรมส่วนใหญ่ต้องเผชิญกับความท้าทายในชีวิตประจำวัน เช่น การถูกแสงแดดเป็นเวลานาน ระดับความชื้นที่เปลี่ยนแปลง และความเสียหายที่เกิดขึ้นโดยไม่ตั้งใจในระหว่างการติดตั้งหรือระหว่างการบำรุงรักษา ด้วยเหตุนี้ จึงมีความสำคัญอย่างยิ่งที่จะต้องมีเครื่องจักรที่เหมาะสมและได้รับการปรับแต่งอย่างถูกต้องสำหรับผู้ที่จริงจังกับการดำเนินงานการเกษตรที่มีประสิทธิภาพในปัจจุบัน

โซลูชันเยื่อบุก่อสร้างความแข็งแรงสูง

เทคโนโลยีฟิล์มเป่ามีบทบาทสำคัญในการผลิตแผ่นกันซึมที่ใช้ในงานก่อสร้างอาคารยุคใหม่ ผู้รับเหมาต้องการวัสดุที่ทนทานต่อสภาพแวดล้อมที่รุนแรงและสามารถปฏิบัติตามข้อกำหนดตามกฎหมายได้ พิจารณาการทำงานก่อสร้างในแต่ละส่วน เช่น หลังคาต้องได้รับการปกป้องจากฝนและแสงแดด บริเวณใต้ดินต้องการการกันความร้อนที่ดี และแผงกันไอน้ำต้องป้องกันไม่ให้ความชื้นเข้าไปในผนัง แผ่นกันซึมเหล่านี้มีความทนทานตามกาลเวลาและช่วยปกป้องโครงสร้างอาคารให้ปลอดภัยตลอดอายุการใช้งาน มีรายงานจากพื้นที่หน้างานแสดงให้เห็นว่าแผ่นกันซึมมีประสิทธิภาพการใช้งานที่ดีในโครงการต่าง ๆ แม้จะมีสภาพอากาศแตกต่างกันไป อะไรที่ทำให้แผ่นกันซึมได้รับความนิยม? น้ำหนักเบาเพียงพอที่จะขนย้ายและติดตั้งได้ง่ายในพื้นที่ก่อสร้าง แต่มีความแข็งแรงพอที่จะต้านทานสภาพอากาศทุกรูปแบบ ซึ่งเป็นจุดสมดุลที่ลงตัวระหว่างสิ่งที่วิศวกรต้องการและสิ่งที่ผู้รับเหมาต้องการจริงในการประกอบอาคาร

ระบบควบคุมกระบวนการที่ใช้ IoT

เมื่อเทคโนโลยี IoT ถูกเชื่อมต่อกับเครื่องเป่าฟิล์ม พื้นฐานในการตรวจสอบและควบคุมกระบวนการทำงานจะเปลี่ยนไปโดยสิ้นเชิง ผู้ผลิตที่ติดตั้งระบบอัจฉริยะเหล่านี้จะได้รับข้อมูลแบบเรียลไทม์เกี่ยวกับสถานะการทำงานของเครื่องจักรและสิ่งที่เกิดขึ้นบนพื้นที่การผลิต ยกตัวอย่างเช่นการบำรุงรักษา – ระบบ IoT ส่วนใหญ่สามารถส่งคำเตือนล่วงหน้าเมื่อชิ้นส่วนเริ่มแสดงสัญญาณการสึกหรอ ทำให้โอกาสที่เครื่องจักรจะเสียหายลดลง ตัวเลขก็ยืนยันเรื่องนี้เช่นกัน โรงงานส่วนใหญ่ที่นำโซลูชัน IoT มาใช้รายงานว่ามีผลตอบแทนจากการลงทุนดีขึ้น และดำเนินการโดยรวมได้อย่างราบรื่นมากยิ่งขึ้น สิ่งที่ทำให้ IoT โดดเด่นคือการเปลี่ยนแปลงพื้นฐานของสายการผลิตแบบดั้งเดิม ทำให้กลายเป็นระบบอัจฉริยะและตอบสนองต่อสภาพแวดล้อมที่เปลี่ยนแปลงได้ดีขึ้น โดยไม่ต้องอาศัยการควบคุมจากผู้ปฏิบัติงานตลอดเวลา

ความสามารถในการโคอ็กซ์ตรูชั่นหลายชั้น

เทคนิคการอัดขึ้นรูปหลายชั้นช่วยเพิ่มคุณสมบัติของฟิล์มสำหรับการใช้งานด้านบรรจุภัณฑ์ได้อย่างแท้จริง เมื่อผู้ผลิตนำวัสดุหลายชนิดมารวมกันในกระบวนการผลิต จะทำให้ได้ฟิล์มที่มีคุณสมบัติในการป้องกันความชื้นและก๊าซได้ดีขึ้น รวมทั้งมีความแข็งแรงมากยิ่งขึ้นโดยรวม ซึ่งสิ่งนี้มีความสำคัญอย่างมากในหลายอุตสาหกรรม โดยเฉพาะอย่างยิ่งในด้านการบรรจุภัณฑ์อาหาร ลองคิดดูว่า เนื้อสัตว์สดสามารถเก็บรักษาความปลอดภัยได้นานขึ้นในบรรจุภัณฑ์สุญญากาศ หรือขนมขบเคี้ยวสามารถคงความกรอบอยู่ภายในบรรจุภัณฑ์ได้อย่างไร ด้วยคุณสมบัติของฟิล์มขั้นสูงเหล่านี้ จากรายงานอุตสาหกรรมล่าสุด พบว่าความต้องการโซลูชันแบบฟิล์มหลายชั้นเพิ่มขึ้นอย่างต่อเนื่องในช่วงไม่กี่ปีที่ผ่านมา บริษัทต่าง ๆ หันมาใช้แนวทางนี้มากขึ้นเรื่อย ๆ เนื่องจากสามารถแก้ปัญหาด้านบรรจุภัณฑ์ที่ซับซ้อน ซึ่งวัสดุแบบชั้นเดียวไม่สามารถรับมือได้ ผลลัพธ์ที่ได้คือ ธุรกิจสามารถสร้างข้อได้เปรียบในการแข่งขันในตลาดที่การรักษาคุณภาพสินค้าและความยาวนานของอายุสินค้าบนชั้นวางมีความสำคัญต่อความสำเร็จเป็นอย่างมาก

เทคโนโลยีมอเตอร์ที่ประหยัดพลังงาน

การนำเทคโนโลยีระบบขับเคลื่อนประหยัดพลังงานมาใช้ในเครื่องเป่าฟิล์มพลาสติก ถือเป็นความก้าวหน้าที่จับต้องได้สำหรับการผลิตที่เป็นมิตรต่อสิ่งแวดล้อม มอเตอร์ควบคุมความเร็วด้วยระบบอินเวอร์เตอร์ (VFDs) สามารถลดการใช้พลังงานไฟฟ้าได้มาก ซึ่งหมายความว่าเจ้าของโรงงานสามารถประหยัดค่าไฟฟ้าและลดการปล่อยคาร์บอนไดออกไซด์ สิ่งแวดล้อมดีขึ้น และยังมีประโยชน์ทางด้านการเงินอีกด้วย บริษัทที่เปลี่ยนไปใช้ระบบใหม่นี้ ต่างเห็นการลดลงของค่าใช้จ่ายด้านพลังงานอย่างชัดเจน สิ่งที่น่าสนใจคือ การใช้เทคโนโลยีนี้ยังสอดคล้องกับเป้าหมายด้านความยั่งยืนในปัจจุบัน โดยไม่กระทบต่อคุณภาพของผลิตภัณฑ์ที่ได้จากเครื่องเป่าฟิล์ม อุตสาหกรรมพลาสติกจับตามองเทรนด์นี้อย่างใกล้ชิด เนื่องจากต้องพยายามรักษาสมดุลระหว่างความรับผิดชอบต่อสิ่งแวดล้อมและผลประกอบการขององค์กร

การนำเอาการนวัตกรรมทางเทคโนโลยีเหล่านี้มาใช้ในกระบวนการขึ้นรูปฟิล์มแบบเป่าไม่เพียงแต่เพิ่มศักยภาพในการผลิตเท่านั้น แต่ยังทำให้ธุรกิจอยู่ในแนวหน้าของการพัฒนาอุตสาหกรรม การยอมรับเทคโนโลยี IoT การหลอมรวมหลายชั้น และโซลูชันที่ประหยัดพลังงานช่วยเสริมความสามารถในการแข่งขันและการสนับสนุนแนวทางปฏิบัติที่ยั่งยืน ส่งผลให้สภาพแวดล้อมการผลิตพร้อมสำหรับอนาคต

คุณสมบัติการรองรับวัสดุรีไซเคิล

เครื่องจักรเป่าฟิล์มรุ่นล่าสุดในปัจจุบันทำงานได้ดีขึ้นกับพลาสติกรีไซเคิล ซึ่งถือเป็นก้าวสำคัญสำหรับเทคโนโลยีการแปรรูปวัสดุ ผู้ผลิตสามารถใส่วัสดุรีไซเคิลลงไปในฟิล์มของตนได้มากขึ้นกว่าเดิมโดยไม่ทำให้คุณภาพสุดท้ายของผลิตภัณฑ์เรื่องความแข็งแรงหรือรูปลักษณ์เสียหาย อุตสาหกรรมพลาสติกได้พยายามอย่างหนักในด้านนี้ เพราะการดำเนินธุรกิจอย่างเป็นมิตรต่อสิ่งแวดล้อมนั้นไม่ใช่แค่ดีต่อโลกอีกต่อไป แต่กำลังกลายเป็นสิ่งจำเป็นเพื่อรักษาความสามารถในการแข่งขัน การสำรวจความคิดเห็นของผู้บริโภคแสดงให้เห็นถึงความต้องการที่เพิ่มขึ้นสำหรับทางเลือกบรรจุภัณฑ์ที่เป็นมิตรต่อสิ่งแวดล้อมในหลายตลาด สิ่งที่น่าสนใจคือ การทดสอบเมื่อไม่นานมานี้พิสูจน์แล้วว่า ฟิล์มที่ผลิตจากวัสดุรีไซเคิลยังคงผ่านเกณฑ์ประสิทธิภาพอันเข้มงวดของอุตสาหกรรมได้ ซึ่งเป็นสิ่งที่สร้างความกังวลให้กับผู้ผลิตจำนวนมากเมื่อไม่กี่ปีก่อน

ระบบการรีไซเคิลพลาสติกแบบปิดวงจร

การรีไซเคิลแบบวงจรปิดในกระบวนการผลิตฟิล์มเป่าแสดงถึงความมุ่งมั่นอย่างแท้จริงในการลดขยะและสนับสนุนหลักการเศรษฐกิจหมุนเวียน ระบบที่ทำงานในลักษณะนี้ค่อนข้างตรงไปตรงมา คือทำหน้าที่หมุนเวียนวัสดุในกระบวนการผลิตซ้ำแล้วซ้ำเล่า ซึ่งหมายความว่าความต้องการพลาสติกใหม่จะลดลงอย่างต่อเนื่อง บริษัทที่เปลี่ยนมาใช้วิธีการนี้จะสามารถประหยัดค่าใช้จ่ายด้านวัตถุดิบและลดปริมาณขยะพลาสติกได้อย่างมีนัยสำคัญ มีโรงงานบางแห่งรายงานว่าหลังจากนำระบบนี้มาใช้ทั่วทั้งการดำเนินงาน ขยะที่นำไปทิ้งในหลุมฝังกลบลดลงได้ราว 30% นอกจากนี้ยังมีประโยชน์เพิ่มเติมสำหรับบริษัทที่ต้องการพัฒนาภาพลักษณ์ด้านความยั่งยืน ผู้ผลิตหลายรายพบว่าลูกค้าตอบรับอย่างดีต่อความพยายามด้านความยั่งยืนของพวกเขา โดยเฉพาะกลุ่มประชากรอายุน้อยที่ให้ความสำคัญกับผลกระทบต่อสิ่งแวดล้อมอย่างแท้จริง

วิธีการแปรรูปเรซินที่ย่อยสลายได้ทางชีวภาพ

การดูกระบวนการที่เรซินที่ย่อยสลายได้ทางชีวภาพถูกแปรรูปผ่านเครื่องเป่าฟิล์ม (blown film machines) ช่วยเปิดเผยถึงพัฒนาการที่น่าสนใจอย่างมากในอุตสาหกรรมการผลิตฟิล์มที่ยั่งยืน เทคนิคต่างๆ ได้รับการพัฒนาขึ้นโดยเฉพาะเพื่อให้ทำงานได้ดีกับวัสดุที่เปราะบางอย่างวัสดุที่ย่อยสลายได้ทางชีวภาพ ขณะเดียวกันยังคงให้ได้ฟิล์มที่มีคุณภาพดีและใช้งานได้จริง ศักยภาพของตลาดนี้ในปัจจุบันมีความน่าสนใจมาก เนื่องจากผู้คนให้ความสำคัญกับสิ่งแวดล้อมมากกว่าที่เคยเป็นมา และรัฐบาลต่างๆ ก็มีการออกมาตรการควบคุมเพื่อลดขยะพลาสติกอย่างต่อเนื่อง นักวิเคราะห์ตลาดต่างพากันคาดการณ์ว่าจะมีการเติบโตอย่างมากในอนาคตอันใกล้ เมื่อธุรกิจจากหลากหลายภาคส่วนเริ่มหันมาใช้บรรจุภัณฑ์ที่เป็นมิตรกับสิ่งแวดล้อมมากขึ้น สำหรับผู้ผลิตแล้ว แนวโน้มนี้ไม่เพียงแต่เป็นประโยชน์ต่อสิ่งแวดล้อม แต่ยังเป็นโอกาสทางธุรกิจ เนื่องจากผู้บริโภคให้ความชอบเพิ่มมากขึ้นกับผลิตภัณฑ์ที่ห่อหุ้มด้วยวัสดุที่เป็นมิตรต่อสิ่งแวดล้อม แทนที่จะเป็นพลาสติกแบบดั้งเดิม

ความเข้ากันได้ของการพิมพ์ในไลน์

เทคโนโลยีการพิมพ์แบบอินไลน์ได้เพิ่มประสิทธิภาพในการผลิตฟิล์มเป่าในปัจจุบันอย่างแท้จริง ทำให้ทุกขั้นตอนสามารถดำเนินการได้ทันทีบนพื้นโรงงานผลิตโดยไม่ต้องเคลื่อนย้ายไปที่อื่น เมื่อผู้ผลิตใช้เครื่องพิมพ์ฟเลกโซ่ (flexo presses) สำหรับงานอินไลน์ จะช่วยลดขั้นตอนที่แยกต่างหากหลายประการในกระบวนการผลิต ผลลัพธ์ที่ได้คือ เวลาการผลิตที่รวดเร็วยิ่งขึ้น และงานพิมพ์ที่มีคุณภาพดีกว่าตรงบนฟิล์มเอง สิ่งที่ทำให้แนวทางนี้มีคุณค่าอยู่สองประการ ได้แก่ การดำเนินงานโดยรวมที่ราบรื่นขึ้น และบรรจุภัณฑ์ที่มีรูปลักษณ์สวยงามยิ่งขึ้น ซึ่งช่วยให้สินค้าโดดเด่นบนชั้นวางขาย พิจารณาจากกรณีศึกษาจริงที่เราเห็นในช่วงไม่กี่ปีที่ผ่านมา บริษัทที่นำวิธีการนี้ไปใช้รายงานว่ามีผลประกอบการที่ดีขึ้นอย่างชัดเจนจากทั้งเวลาที่ประหยัดได้ในระหว่างการผลิต และการรับรู้แบรนด์ที่ดีขึ้นจากงานออกแบบที่คมชัดกว่า

การบำบัดผิวเพื่อเพิ่มการยึดเกาะ

การเลือกใช้การเคลือบผิวที่เหมาะสมสำหรับฟิล์มพลาสติกนั้นมีความสำคัญอย่างมาก ในการช่วยให้หมึกพิมพ์ยึดเกาะได้ดี และให้ชั้นเคลือบยึดติดได้อย่างมีประสิทธิภาพ วิธีการเช่น การบำบัดด้วยไฟฟ้าโคโรนา (corona treatment) สามารถเพิ่มระดับพลังงานผิวสัมผัส ซึ่งหมายความว่าหมึกพิมพ์สามารถยึดติดกับวัสดุได้ดีขึ้นโดยไม่หลุดลอกออกในภายหลัง สำหรับผู้ผลิตที่ต้องทำงานภายใต้มาตรฐานอุตสาหกรรมที่เข้มงวด การเตรียมพื้นผิวแบบนี้ไม่ใช่ทางเลือก แต่เป็นสิ่งจำเป็นอย่างยิ่ง ลองนึกถึงวัสดุบรรจุภัณฑ์ที่ต้องทนต่อการขนส่งหรือการจัดการที่หยาบกระโชก แต่ยังคงมีรูปลักษณ์ที่สวยงามเมื่อวางอยู่บนชั้นวางขายในร้านค้า ข้อมูลทางการตลาดแสดงให้เห็นอย่างชัดเจนว่า บริษัทที่ลงมือทำให้ถูกต้องตั้งแต่ขั้นตอนการเตรียมผิว จะได้ผลลัพธ์เป็นของเสียที่ลดลง และลูกค้าที่พึงพอใจมากขึ้นโดยรวม ผู้จัดการโรงงานที่มีประสบการณ์ส่วนใหญ่ยืนยันเสมอว่า การลงทุนเวลาในขั้นตอนนี้ตั้งแต่แรกเริ่ม จะช่วยประหยัดต้นทุนและเพิ่มความพึงพอใจของลูกค้าได้อย่างชัดเจนในระยะยาว

การรวมระบบการพันและตัดอัตโนมัติ

การนำระบบอัตโนมัติเข้ามาใช้ในกระบวนการม้วนและตัดแบ่งฟิล์ม ได้เปลี่ยนแปลงประสิทธิภาพของการผลิตฟิล์มเป่าอย่างแท้จริง ระบบอัตโนมัติในยุคใหม่สามารถจัดการกับฟิล์มได้ตั้งแต่หลุดออกจากเครื่องอัดรีด ทำให้การตัดฟิล์มแต่ละชิ้นมีความแม่นยำ การม้วนฟิล์มแต่ละม้วนทำได้อย่างสมบูรณ์แบบ พร้อมทั้งลดการสูญเสียของวัสดุเมื่อเทียบกับวิธีการดั้งเดิมอย่างชัดเจน สำหรับผู้ผลิต หมายถึงการเพิ่มปริมาณผลิตภัณฑ์ที่ได้ออกมาจากสายการผลิตโดยไม่ต้องแลกกับมาตรฐานด้านคุณภาพ รายงานจากอุตสาหกรรมชี้ให้เห็นถึงประสิทธิผลที่เพิ่มขึ้นอย่างชัดเจนเมื่อโรงงานต่างๆ นำเทคโนโลยีเหล่านี้มาใช้ รวมถึงรอบการผลิตที่เร็วขึ้น และค่าใช้จ่ายที่ลดลงโดยรวม มองไปข้างหน้า เมื่อเครื่องจักรสำหรับการเป่าฟิล์มพัฒนาไปอย่างต่อเนื่อง ผู้ประกอบการที่นำโซลูชันการม้วนและการตัดแบบอัตโนมัติมาใช้ มักจะอยู่เหนือคู่แข่ง เพราะสายการผลิตของพวกเขาทำงานได้อย่างราบรื่นและให้ผลลัพธ์ที่มีคุณภาพสม่ำเสมอ

สารบัญ

- ระบบเครื่องอัดฟิล์มพัฟฟ์

- การออกแบบปากแม่พิมพ์สำหรับความหนาที่แม่นยำ

- กลไกการระบายความร้อนขั้นสูงและการดึงออก

- การกำหนดค่าเฉพาะสำหรับความต้องการบรรจุภัณฑ์

- การปรับตัวในการผลิตฟิล์มทางการเกษตร

- โซลูชันเยื่อบุก่อสร้างความแข็งแรงสูง

- ระบบควบคุมกระบวนการที่ใช้ IoT

- ความสามารถในการโคอ็กซ์ตรูชั่นหลายชั้น

- เทคโนโลยีมอเตอร์ที่ประหยัดพลังงาน

- คุณสมบัติการรองรับวัสดุรีไซเคิล

- ระบบการรีไซเคิลพลาสติกแบบปิดวงจร

- วิธีการแปรรูปเรซินที่ย่อยสลายได้ทางชีวภาพ

- ความเข้ากันได้ของการพิมพ์ในไลน์

- การบำบัดผิวเพื่อเพิ่มการยึดเกาะ

- การรวมระบบการพันและตัดอัตโนมัติ