Les systèmes d'extrudeurs de film soufflé

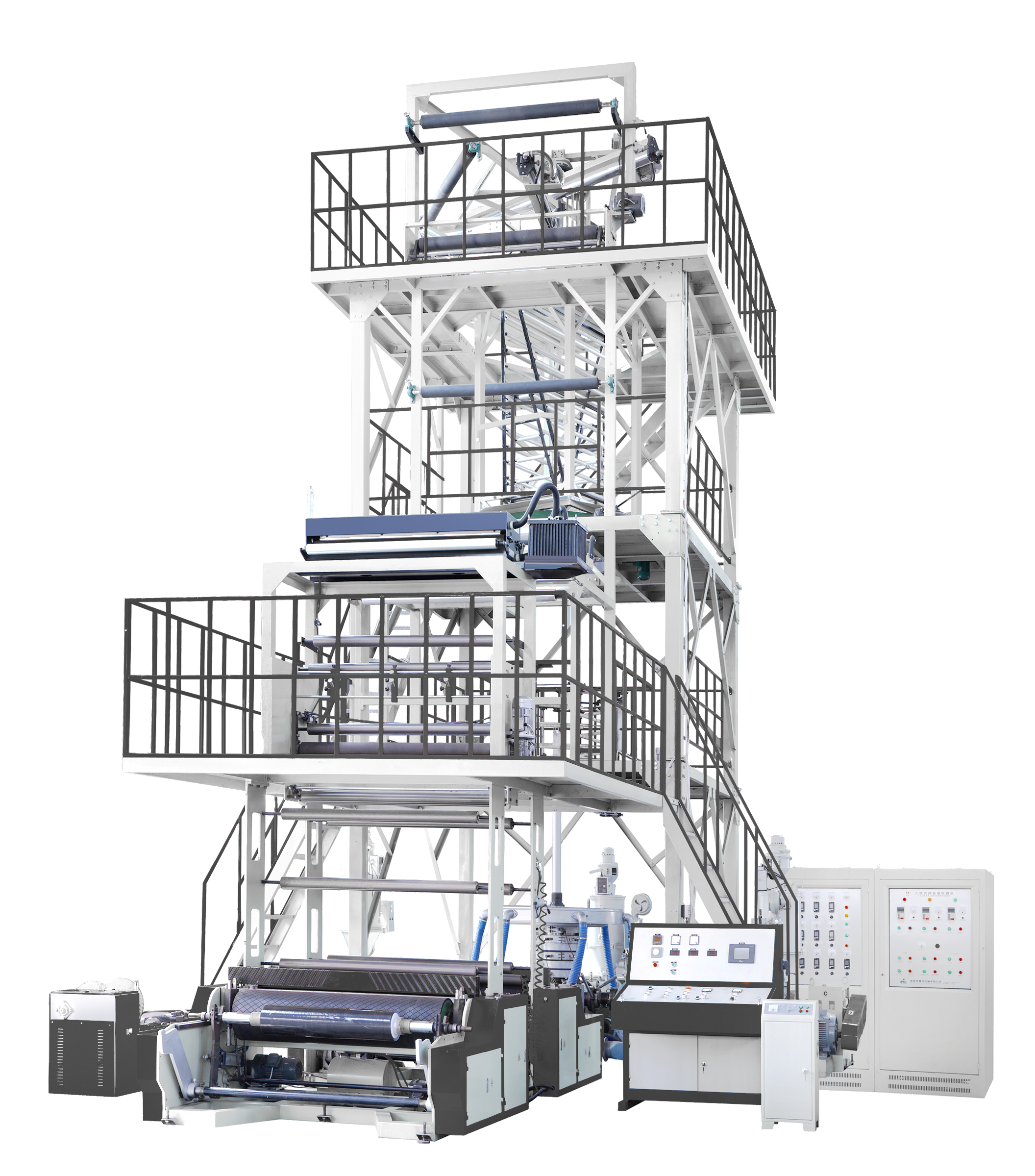

Les extrudeuses à film soufflé des machines modernes de fabrication de films jouent un rôle clé dans la transformation des matières plastiques brutes en ces films fins que nous voyons partout. Un système standard comprend en réalité trois parties principales : la zone d'alimentation où tout commence, puis vient la zone de compression, et enfin il y a la zone de dosage. Chacune de ces parties a un rôle important dans la gestion de l'écoulement de la matière plastique fondue et de sa pression. La zone d'alimentation démarre simplement le processus en assurant une arrivée régulière du matériau dans la machine. Ensuite, la zone de compression prend le relais pour faire fondre correctement le plastique et l'homogénéiser. Et enfin, la zone de dosage contrôle précisément la quantité de plastique fondu envoyée à la filière, ce qui détermine finalement l'épaisseur du film final.

La polyvalence de ces systèmes est en réalité assez impressionnante. Ils traitent toutes sortes de matériaux, notamment le polyéthylène et le polypropylène, ce qui permet aux fabricants de produire différents types de films plastiques pour d'innombrables applications dans divers secteurs industriels. La technologie des extrudeuses a également beaucoup évolué récemment. Les usines constatent des améliorations concrètes en termes d'efficacité opérationnelle, tout en réduisant les déchets matériels durant la production. Selon les données du secteur, une meilleure gestion énergétique associée à une manutention plus intelligente des matériaux a permis d'accroître l'efficacité globale d'environ 20 % dans de nombreux cas. Les machines modernes de soufflage de film offrent donc à la fois des avantages environnementaux et des bénéfices financiers pour les entreprises souhaitant rester compétitives sans dépenser excessivement, une caractéristique qui correspond bien aux attentes actuelles de la plupart des entreprises en matière de développement durable.

Les conceptions pour une épaisseur précise

Lors de la fabrication de films de qualité, la conception des filières est essentielle si l'on souhaite une épaisseur uniforme sur l'ensemble du film. En gros, la filière façonne la matière plastique fondue lorsqu'elle sort, ce qui influence à la fois l'épaisseur du film et ses propriétés finales. Il existe plusieurs types courants de filières, mais deux se distinguent particulièrement : les filières spirales et les filières en T. Celles de type spiralé répartissent généralement bien le matériau, ce qui donne un film d'épaisseur pratiquement uniforme. Les filières en T sont très appréciées car elles permettent plus facilement d'ajuster la largeur du film pendant la production. Certains fabricants préfèrent une de ces solutions selon leurs besoins spécifiques.

Ces choix de conception influencent vraiment la qualité finale du film. Quand les fabricants réussissent bien la filière, cela fait toute la différence quant à la solidité structurelle du film et à son apparence une fois terminé. La plupart des entreprises ont de toute façon besoin que leurs produits passent des contrôles qualité assez stricts. Des recherches menées par des professionnels du plastique montrent également quelque chose d'intéressant. Des conceptions plus performantes de filière permettent effectivement de réduire les variations pendant la production d'environ 15 %. Cela a une grande importance, car personne ne souhaite avoir des lots inconstants sortant de la chaîne de production. Pour toute personne gérant une usine, ce type de cohérence permet d'économiser du temps et de l'argent tout en maintenant la satisfaction des clients.

Mécanismes de refroidissement et de traction avancés

Après l'extrusion, avancés systèmes de refroidissement sont essentiels pour maintenir l'intégrité du film. Un refroidissement efficace garantit que le film se solidifie correctement, minimisant les défauts tels que le flasque ou une épaisseur inégale. Ces systèmes utilisent généralement des anneaux d'air ou des bains d'eau pour contrôler le taux de refroidissement, préservant ainsi la qualité du film.

Les mécanismes d'évacuation jouent un rôle essentiel pour tirer le film refroidi loin de l'extrudeuse sans causer aucun dommage pendant le processus. Certains systèmes avancés utilisent des systèmes de double entraînement qui font vraiment une différence dans la manière dont les films sont manipulés tout au long de la production, réduisant considérablement les déchets. Lorsque les entreprises maîtrisent correctement leurs processus de refroidissement et d'évacuation, elles obtiennent une meilleure qualité de film ainsi que des vitesses de production beaucoup plus élevées. Selon des rapports sectoriels, des systèmes de refroidissement correctement ajustés peuvent à eux seuls réduire les coûts opérationnels d'environ 25 %, tout en augmentant la production globale de fabrication. Pour les responsables d'usine qui surveillent attentivement les résultats financiers, ces gains d'efficacité permettent de réagir plus rapidement face aux changements de demande des clients, tout en maintenant des prix compétitifs sur le marché.

Configurations sur mesure pour les besoins en emballage

Les machines à film soufflé existent en de nombreuses configurations, conçues pour répondre aux besoins évolutifs de l'emballage. Les fabricants les adaptent pour produire des films de différentes épaisseurs et largeurs, selon les exigences des travaux d'emballage, allant des sacs légers pour les courses aux revêtements industriels épais. Certaines configurations conviennent particulièrement bien à des matériaux comme le polyéthylène ou le polypropylène, chacun offrant des caractéristiques de résistance et de flexibilité spécifiques, importantes pour divers produits. Des grandes entreprises issues de divers secteurs ont commencé à utiliser ces options personnalisées car elles s'avèrent efficaces. Des tests concrets montrent comment ces configurations de machines augmentent la vitesse d'emballage tout en maintenant les normes de qualité. Lorsque les entreprises configurent correctement leurs machines pour des applications spécifiques, cela réduit les déchets durant la production et préserve également l'aspect des produits tout au long des processus de transport et de manipulation.

Adaptations de la production de film agricole

Les machines à film soufflé sont équipées de caractéristiques spéciales adaptées à la fabrication de films agricoles tels que les bâches de paillage et les couvertures de serre. Ce qui distingue ces machines, c’est leur capacité à intégrer des stabilisateurs anti-UV ainsi que d'autres additifs essentiels qui permettent aux films de résister plus longtemps face aux conditions météorologiques variées rencontrées sur les exploitations agricoles. Les agriculteurs ont besoin de films capables de résister à tout, de l’ensoleillement intense aux fortes pluies soudaines, sans se dégrader. Selon des rapports récents du marché, un intérêt croissant se manifeste pour les nouvelles technologies permettant de produire des films agricoles de meilleure qualité. Cette tendance s’explique par la volonté des agriculteurs d’augmenter leurs rendements tout en prenant en compte l’impact environnemental. En effet, la plupart des films utilisés en agriculture font face quotidiennement à des défis tels qu'une exposition prolongée au soleil, des niveaux d'humidité variables, ainsi que des dommages accidentels pendant l'installation ou l'entretien. C’est pourquoi disposer de machines correctement adaptées reste essentiel pour toute personne soucieuse de mener à bien ses activités agricoles actuelles.

Solutions de membrane de construction haute résistance

La technologie du film soufflé joue un grand rôle dans la fabrication de ces membranes de construction résistantes nécessaires pour les bâtiments d'aujourd'hui. Les constructeurs recherchent des matériaux capables de résister aux conditions difficiles et de satisfaire aux exigences des normes en vigueur. Examinons les différentes parties d'un chantier de construction : les toits doivent être protégés contre les intempéries et les rayons du soleil, les zones souterraines requièrent une bonne isolation thermique, et les barrières anti-vapeur doivent empêcher l'humidité de pénétrer dans les murs. Ces membranes font preuve d'une grande durabilité et assurent la sécurité des structures sur de nombreuses années d'utilisation. Des rapports de terrain montrent qu'elles offrent de bonnes performances sur d'innombrables chantiers, malgré les variations climatiques. Qu'est-ce qui explique leur popularité ? Elles sont suffisamment légères pour être manipulées facilement sur le site, tout en étant assez robustes pour résister à tous les caprices de la météo, trouvant ainsi un juste équilibre entre ce que souhaitent les ingénieurs et ce dont les entrepreneurs ont réellement besoin lors de la construction des bâtiments.

Systèmes de Contrôle de Processus Activés par l'IoT

Lorsque les technologies IoT sont connectées à des machines de soufflage de films, cela change complètement la manière dont nous surveillons et contrôlons ces processus. Les fabricants qui installent ces systèmes intelligents reçoivent instantanément des informations sur le fonctionnement de leurs machines et ce qui se passe sur le plan de production. Prenons l'exemple de la maintenance : de nombreux systèmes IoT envoient effectivement des alertes lorsque des pièces commencent à montrer des signes d'usure, réduisant ainsi les pannes. Les chiffres confirment également cela. La plupart des usines ayant adopté des solutions IoT signalent de meilleurs retours sur investissement et un fonctionnement global plus fluide. Ce qui distingue vraiment l'IoT, c'est sa capacité à transformer les lignes de production traditionnelles, les rendant plus intelligentes et réactives face aux conditions changeantes, sans nécessiter une surveillance manuelle constante.

Capacités de coextrusion multicouche

La technique de coextrusion multicouche fait vraiment toute la différence lorsqu'il s'agit d'améliorer les caractéristiques des films destinés à l'emballage. Lorsque les fabricants combinent plusieurs matériaux pendant la production, ils créent des films offrant une meilleure protection contre l'humidité et les gaz, tout en étant globalement plus résistants. Cela a une grande importance dans de nombreux secteurs, en particulier dans les applications d'emballage alimentaire. Pensez à la façon dont la viande fraîche reste plus longtemps en sécurité dans des emballages sous vide ou comment les snacks restent croustillants dans leurs emballages grâce à ces films avancés. Selon des rapports récents de l'industrie, la demande de solutions multicouches a connu une augmentation au cours des dernières années. Les entreprises s'y tournent de plus en plus car elles permettent de résoudre des défis d'emballage complexes que les solutions monocouches ne peuvent tout simplement pas gérer. Résultat ? Les entreprises acquièrent un véritable avantage sur les marchés où la préservation des produits et la durée de conservation sont des facteurs critiques de réussite.

Technologies de motorisation économes en énergie

Intégrer des technologies de propulsion écoénergétiques dans les machines à souffler des films représente un progrès réel pour une fabrication durable. Les variateurs de fréquence (VFD) réduisent considérablement la consommation d'énergie, ce qui permet aux propriétaires d'usines d'économiser sur leurs factures d'électricité et de réduire leur empreinte carbone. Adopter une approche écologique profite non seulement à la planète, mais a également un sens financier. Les entreprises ayant opté pour ces systèmes plus récents constatent des réductions significatives de leurs dépenses énergétiques. Ce qui est intéressant, c'est que cette démarche s'inscrit parfaitement dans les objectifs actuels de durabilité, sans compromettre la qualité de la production finale. Le secteur plasturgique suit cette tendance de près, cherchant à concilier préoccupations environnementales et impératifs économiques.

L'intégration de ces innovations technologiques dans l'extrusion de film soufflé n'améliore pas seulement les capacités de fabrication, mais place également les entreprises au cœur de l'évolution de l'industrie. L'adoption de l'IoT, de la coextrusion multicouche et de solutions économes en énergie renforce la compétitivité et soutient des pratiques durables, menant à des environnements de production prêts pour l'avenir.

Fonctionnalités de compatibilité avec matériaux recyclés

La dernière génération de machines à soufflage de films fonctionne désormais mieux avec les matières plastiques recyclées, ce qui représente un grand pas en avant pour la technologie de traitement des matériaux. De nos jours, les fabricants peuvent effectivement incorporer davantage de matières recyclées dans leurs films sans altérer la solidité ou l'apparence du produit final. L'industrie plasturgique travaille activement sur ce point, car adopter une approche écologique n'est plus seulement bénéfique pour la planète, mais devient essentiel pour rester compétitif. Des enquêtes réalisées auprès des consommateurs montrent une demande croissante de solutions d'emballage respectueuses de l'environnement dans plusieurs marchés. Ce qui est intéressant, c'est que des tests récents ont démontré que les films fabriqués avec des matières recyclées répondaient tout de même aux exigences strictes en matière de performance industrielle, un critère qui inquiétait encore de nombreux producteurs il y a quelques années.

Systèmes de recyclage plastique en circuit fermé

Le recyclage en circuit fermé dans la fabrication de films soufflés démontre un véritable engagement à réduire les déchets tout en soutenant les principes de l'économie circulaire. Le fonctionnement de ces systèmes est assez simple : ils maintiennent les matériaux en circulation constante à travers le processus de production, ce qui réduit la nécessité d'utiliser continuellement de nouvelles matières plastiques. Les entreprises qui adoptent cette approche réalisent des économies sur les matières premières et réduisent considérablement les déchets plastiques. Certaines usines constatent une diminution d'environ 30 % des déchets envoyés en décharge après la mise en place de tels systèmes dans l'ensemble de leurs opérations. En outre, cela offre un avantage supplémentaire aux entreprises souhaitant améliorer leur bilan écologique. De nombreux fabricants constatent que leurs clients réagissent positivement à leurs efforts en matière de durabilité, en particulier parmi les jeunes générations qui accordent une grande importance à l'impact environnemental.

Méthodes de traitement des résines biodégradables

L'étude de la façon dont les résines biodégradables sont traitées par des machines à film soufflé révèle des évolutions assez intéressantes dans la fabrication de films durables. Ces techniques ont été spécialement conçues pour fonctionner avec ces matériaux biodégradables délicats, tout en produisant des films de bonne qualité qui remplissent correctement leur fonction. Ce marché offre un énorme potentiel actuellement, car les gens accordent plus que jamais de l'importance à l'environnement, sans compter que les gouvernements imposent continuellement des réglementations visant à réduire les déchets plastiques. Les analystes du marché prévoient une croissance significative à venir, lorsque les entreprises de divers secteurs commenceront à adopter des solutions d'emballage plus écologiques. Pour les fabricants, cette tendance représente à la fois un avantage écologique et une opportunité commerciale, les consommateurs préférant de plus en plus les produits emballés dans des matériaux respectueux de l'environnement plutôt que dans des plastiques traditionnels.

Compatibilité avec l'impression en ligne

La technologie d'impression en ligne a vraiment amélioré l'efficacité de la production de films soufflés de nos jours, permettant que tout se déroule directement sur le site de production, au lieu de devoir déplacer les éléments ailleurs. Lorsque des fabricants utilisent des presses flexographiques pour un travail en ligne, ils réduisent considérablement plusieurs étapes séparées du processus. Résultat ? Des délais de fabrication plus courts et des impressions de meilleure qualité directement sur les films eux-mêmes. Ce qui rend cette méthode particulièrement précieuse est double : d'une part, les opérations deviennent plus fluides globalement, et d'autre part, les emballages finis sont plus attrayants, ce qui aide les produits à se démarquer sur les rayons des magasins. Prenons quelques exemples concrets observés récemment : des entreprises adoptant cette approche constatent des gains significatifs sur leur chiffre d'affaires, à la fois grâce au temps économisé pendant la fabrication et grâce à une meilleure reconnaissance de la marque due à des designs imprimés plus nets.

Traitement de surface pour une adhésion améliorée

Obtenir le bon traitement de surface des films plastiques fait toute la différence en termes d'adhérence des impressions et de fixation correcte des revêtements. Des méthodes telles que le traitement corona augmentent vraiment les niveaux d'énergie de surface, ce qui signifie que les encres adhèrent mieux au matériau sans s'écailler par la suite. Pour les fabricants travaillant selon des spécifications industrielles strictes, ce type de préparation n'est pas optionnel, mais absolument indispensable. Pensez aux matériaux d'emballage qui doivent résister à des manipulations difficiles tout en restant attrayants sur les rayons des magasins. Les données du marché montrent clairement que lorsque les entreprises maîtrisent leurs traitements de surface dès le départ, elles obtiennent finalement moins de rebuts et une clientèle plus satisfaite. La plupart des responsables d'usine expérimentés affirmeront à qui veut l'entendre qu'investir du temps en amont dans ces traitements génère des retours positifs à long terme, grâce à une réduction des déchets et un taux accru de satisfaction client.

Intégration du bobinage et de l'épointage automatisés

L'introduction de l'automatisation dans les opérations d'enroulement et de découpe a vraiment changé l'efficacité possible dans la fabrication de films soufflés. Les systèmes automatisés modernes prennent en charge les films dès leur sortie de l'extrudeuse, assurant une découpe précise et un enroulement correct de chaque bobine, tout en réduisant considérablement les pertes de matière par rapport aux méthodes traditionnelles. Pour les fabricants, cela signifie produire davantage sans compromettre la qualité. Selon les rapports du secteur, l'adoption de ces technologies entraîne clairement des gains de productivité, notamment des cycles de production plus rapides et des coûts réduits globalement. À l'avenir, à mesure que l'équipement de fabrication de films soufflés continuera d'évoluer, les entreprises qui intègrent des solutions d'enroulement et de découpe automatisées ont tendance à rester en avance sur leurs concurrents, simplement parce que leurs lignes de production fonctionnent plus efficacement et offrent des résultats plus constants.

Table des Matières

- Les systèmes d'extrudeurs de film soufflé

- Les conceptions pour une épaisseur précise

- Mécanismes de refroidissement et de traction avancés

- Configurations sur mesure pour les besoins en emballage

- Adaptations de la production de film agricole

- Solutions de membrane de construction haute résistance

- Systèmes de Contrôle de Processus Activés par l'IoT

- Capacités de coextrusion multicouche

- Technologies de motorisation économes en énergie

- Fonctionnalités de compatibilité avec matériaux recyclés

- Systèmes de recyclage plastique en circuit fermé

- Méthodes de traitement des résines biodégradables

- Compatibilité avec l'impression en ligne

- Traitement de surface pour une adhésion améliorée

- Intégration du bobinage et de l'épointage automatisés