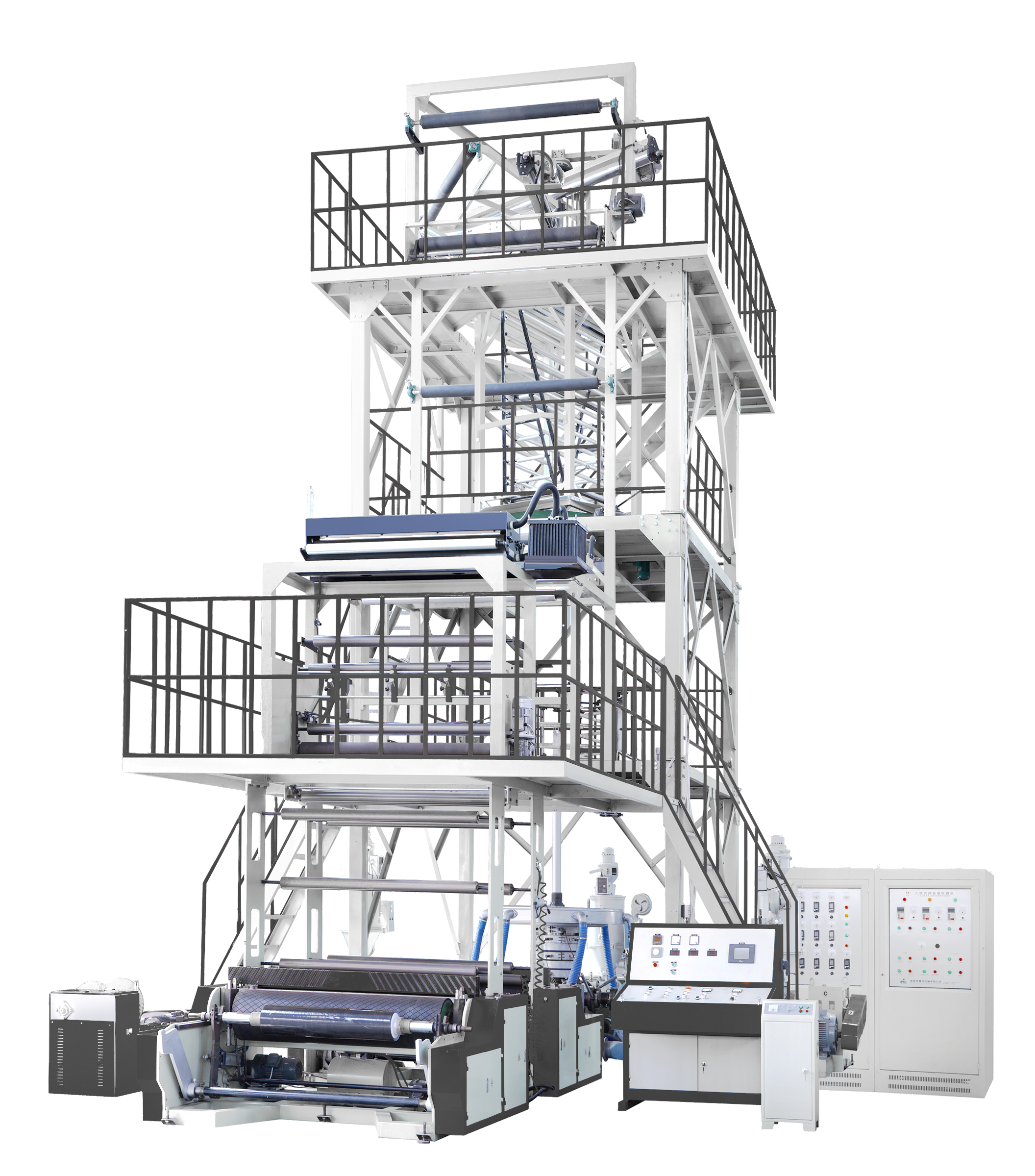

Sistemi ekstruzije pufnog filma

Екструдери за фолију у данашњим машинама за пување фолије имају кључну улогу у претварању сирове пластике у танке фолије које свуда видимо. Стандардни систем заправо има три главна дела: зону хранења у којој све почиње, затим следи зона компресије, а на крају постоји мерна зона. Сваки део има важну улогу у контроли тока расплављене пластике и притиска који се развија. Зона хранења у основи започиње процес тако што обезбеђује стални приток материјала у машину. Када се материјал помера напред, зона компресије прузима даље да га правилно расплави и добро измеша. И на крају, мерна зона контролише тачно колико расплављене пластике одлази у главу за издување, што у великој мери одређује колико ће финална фолија бити танка или дебела.

Svestranost ovih sistema je zapravo prilično fascinantna. Oni mogu da se nose sa svim vrstama materijala, uključujući polietilen i polipropilen, što znači da proizvođači mogu da proizvode različite vrste plastičnih folija za bezbroj primena u raznim industrijskim granama. Tehnologija ekstrudera je takođe dosta napredovala poslednjih vremena. Fabrike ostvaruju stvarne pogodnosti u pogledu efikasnosti procesa, dok smanjuju količinu otpadnog materijala nastalog tokom proizvodnje. Podaci iz industrije pokazuju da je bolja iskoristivost energije, zajedno sa naprednijim rukovanjem materijalom, povećala ukupnu efikasnost za oko 20% u mnogim slučajevima. Savremeni sistemi za izduvavanje folije nude stoga i ekološke pogodnosti i finansijske prednosti za kompanije koje žele da ostanu konkurentne, a da ne opterete budžet, što je upravo ono što većina kompanija danas traži kada je u pitanju održivost.

Dizajn džija za preciznu debljinu

Kada se prave folije visokog kvaliteta, dizajniranje kalupa je od presudne važnosti ako želimo ravnomeru debljinu celokupno. U osnovi, kalup oblikuje rastoplenu plastiku dok izlazi, što utiče i na debljinu i na karakteristike finalne folije. Postoji nekoliko uobičajenih vrsta, ali dve se posebno ističu: spiralni i T-kalupi. Spiralni obično ravnomerno raspodeljuju materijal, pa je debljina folije skoro ista svuda. T-kalupi su često u fokusu jer omogućavaju lako prilagođavanje širine folije tokom procesa proizvodnje. Neki proizvođači vode računa o određenoj vrsti u zavisnosti od svojih specifičnih potreba.

Ove odluke u dizajnu zaista utiču na kvalitet završnog filma. Kada proizvođači pravilno podesi matricu, to čini ogromnu razliku i za strukturnu čvrstoću filma i za njegov izgled kada bude gotov. Većina kompanija ionako mora da prođe prilično stroge kontrole kvaliteta. Istraživanja koja su sproveli stručnjaci u oblasti plastike pokazuju i nešto zanimljivo. Bolji dizajni matrica zapravo smanjuju varijacije u proizvodnji za oko 15%. To je važno jer niko ne želi neujednačene serije koje izlaze sa proizvodne linije. Za osobe koje vode fabriku, ovakva ujednačenost štedi vreme i novac i zadržava zadovoljne kupce.

Napredni mehanizmi hlađenja i povlačenja

Posle ekstruzije, napredni sistemi hlađenja су ključni za održavanje integriteta filma. Efikasno hlađenje osigurava da se film pravilno zakuplja, minimizujući defekte poput prolivanja ili nejednolike debljine. Ovi sistemi obično koriste vazdušne prste ili vodene bašte kako bi kontrolisali brzinu hlađenja, čime se sačuva kvalitet filma.

Mehanizmi za odvlačenje igraju ključnu ulogu u vučenju ohlađene folije od ekstrudera bez oštećenja tokom procesa. Neki napredni sistemi koriste dvostruke sisteme vučenja koji značajno utiču na način na koji se folije obrađuju tokom proizvodnje, smanjujući otpad materijala. Kada kompanije pravilno podesi procese hlađenja i odvlačenja, postiže se bolji kvalitet folije i znatno veće brzine proizvodnje. Prema izveštajima iz industrije, pravilno podeseni sistemi hlađenja mogu smanjiti operativne troškove za oko 25%, a takođe povećati ukupnu proizvodnju. Za menadžere pogona koji pažljivo prate finansijske rezultate, ove efikasnosti omogućavaju bržu reakciju na promene u potražnji kupaca i održavanje konkurentnih cena na tržištu.

Prilagođene konfiguracije za potrepstine pakovanja

Машине за израду фолија долазе у разним конфигурацијама, пројектованим за стално промењиве захтеве у паковању. Произвођачи их прилагођавају да би производиле фолије различитих дебљина и ширина, у зависности од захтева паковања, почевши од танких кеса за намирнице па све до дебелих индустријских покривача. Неке конфигурације најбоље функционишу са материјалима као што су полиетилен или полипропилен, који сваки понаособ дају карактеристичне чврстине и флексибилности важне за различите производе. Веће компаније из разних индустрија су почеле да користе ове прилагођене опције зато што заиста функционишу. Стварни тестови показују како ове машинске конфигурације повећавају брзину паковања и при томе одржавају стандарде квалитета. Када компаније правилно подесе своје машине за специфичне примене, то смањује отпад током производње и чува добар изглед производа током транспорта и руковања.

Prilagođavanja u proizvodnji agrarnih filmova

Машине за производњу фолија имају посебне карактеристике прилагођене прављењу пољопривредних фолија, као што су покривни материјали и фолије за коришћење у стакленицима. Оно што ове машине чини јединственим је могућност интеграције УВ стабилизатора заједно са другим неопходним додацима који помажу фолијама да издрже дуже у изложеним условима на пољима. Пољопривредницима требају фолије које могу да издрже све, од интензивног сунчевог светла до изненадних киша, без тога да се распадну. Према недавним извештајима са тржишта, интересовање за новим технологијама за производњу квалитетнијих пољопривредних фолија је у сталном порасту. Овај тренд произлази из жеље пољопривредника да постигну веће приносе уз истовремену заштиту животне средине. На крају крајева, већина фолија у пољопривреди сусреће свакодневне изазове као што су дуготрајна изложеност сунцу, промене нивоа влажности и случајна оштећења током постављања или одржавања. Зато је поседовање правилно адаптиране опреме толико важно за све оне ко се озбиљно баве пољопривредом данас.

Rešenja visoke jačine za građevinske membrane

Tehnologija izrade folije ima značajnu ulogu u proizvodnji izdržljivih građevinskih membrana koje su neophodne za savremene objekte. Građevinci traže materijale koji mogu da izdrže ekstremne uslove i pritom zadovolje sve propise. Razmotrite različite aspekte građevinskih radova – krovovi zahtevaju zaštitu od kiše i štetnog dejstva sunca, podzemni delovi zahtevaju dobro izolaciju, dok barijere protiv vodene pare moraju sprečiti prodor vlage u zidove. Ove membrane se pokazale izuzetno trajnim i obezbeđuju dugoročnu sigurnost konstrukcijama. Iзвештаји са терена показују да оне добро функционишу na hiljadama projekata, bez obzira na razlike u vremenskim uslovima. Šta ih čini tako popularnim? Dovoljno su lagane da se lako rukuje njima na gradilištu, ali istovremeno dovoljno izdržljive da izdrže sve što priroda može da im naneli, ostvarujući savršen balans između onoga što inženjeri traže i onoga što izvođači radova stvarno trebaju pri izgradnji objekata.

Sistemi za upravljanje procesom omogućeni IoT-om

Kada IoT tehnologija bude povezana sa mašinama za izduvavanje folije, potpuno se menja način na koji pratimo i kontrolišemo ove procese. Proizvođači koji instaliraju ove pametne sisteme dobijaju trenutne informacije o radu svojih mašina i događanjima na proizvodnoj liniji. Uzmimo održavanje kao primer – mnogi IoT sistemi zapravo šalju upozorenja kada delovi počnu pokazivati znake trošenja, tako da se kvarovi ređe dešavaju. I brojke to potvrđuju. Većina fabrika koje su prihvatile IoT rešenja prijavljuje bolju stopu povraćaja investicija i u celini efikasnije poslovanje. Ono što zaista ističe IoT je način na koji on transformiše tradicionalne proizvodne linije, čineći ih pametnijim i osetljivijim na promene u uslovima rada, bez potrebe za stalnim ručnim nadgledanjem.

Mogućnosti višeslojne koegztruzije

Техника вишекратне коекструзије стварно чини разлику када је у питању побољшање карактеристика фолија за намену паковања. Када произвођачи комбинују неколико материјала током производње, стварају фолије које нуде бољу заштиту од влаге и гасова, а истовремено су издржљивије. Ово има велики значај у многим индустријама, а посебно у применама фолија у паковању хране. Замислите како се свеже месо дуже одржава безбедним у ваакумским пакетима или како закуске остају хрускаве у својим амбалажама захваљујући овим напредним фолијама. Према недавним индустријским извештајима, тражња за таквим вишекомпонентним решењима је порасла у последњих неколико година. Компаније се све више окрећу њима зато што решавају комплексне изазове паковања које једнострана опција једноставно не може да упозна. Резултат? Пословне организације стичу стварну предност у тржиштима где су очување производа и рок трајања критични фактори за успех.

Energetske efikasne tehologije pogona

Уношење енергетски ефикасних погонских технологија у машине за израду фолија под притиском представља заиста напредак у зеленој производњи. Регулатори учестаности (VFD) значајно смањују потрошњу енергије, што значи да власници фабрика штеде новац на електроенергији и остављају мањи угљенични отисак на животној средини. Прелазак на зелене технологије није добар само за мајку природу – има и финансијског смисла. Компаније које су прешле на ове новије системе примећују значајна смањења трошкова енергије. Занимљиво је како се то уклапа у данашње циљеве одрживости, без угрожавања квалитета производа који излазе из машина. Пластичарска индустрија прати овај тренд са интересовањем, покушавајући да избалансира еколошка питања и економску оправданост.

Uvođenje ovih tehnoloških inovacija u ekstruziju fiolkastog filma ne samo što poboljšava mogućnosti proizvodnje, već i postavlja preduziše na vrhu evolucije industrije. Prihvatanje IoT-a, višeslojnog koekstrudovanja i energetski efikasnih rešenja podstiče konkurentnost i podržava održive prakse, vodeći ka proizvodnim okruženjima spremnim za budućnost.

Funkcije za kompatibilnost sa recikliranim materijalima

Нова генерација машина за фолију сада боље функционише са рециклираним пластицима, што представља велики корак напред у технологији обраде материјала. Произвођачи данас могу у ствари да употребе више рециклираног материјала за производњу фолија, без оштећења јачине или изгледа коначног производа. Пластичка индустрија је на овоме много радила, јер постаје еколошки прихватљив већ није само добар за планету, већ је постао неопходан за одржавање конкурентности. Анкете међу потрошачима показују растећи захтев за еко-флексибилним паковањима у више тржишних сегмената. Занимљиво је да су недавни тестови показали како фолије направљене од рециклираног материјала и даље задовољавају строге индустријске критеријуме перформанси, нешто што је много произвођача брижало пре неколико година.

Zatvoreni sistem reciklaže plastike

Recikliranje u zatvorenom ciklusu u proizvodnji nadevnih folija pokazuje pravo posvećenost smanjenju otpada i podršci principima cirkularne ekonomije. Način na koji ove sistemi funkcionišu je prilično jednostavan – materijali se stalno vraćaju u proizvodni proces, što znači manju potrebu za novim plastikama. Kompanije koje pređu na ovaj pristup štede novac na sirovinama i značajno smanjuju otpad od plastike. Neki pogoni prijavljuju smanjenje otpada koji završava na deponijama za oko 30% nakon uvođenja ovih sistema u svoje operacije. Dodatna pogodnost postoji i za kompanije koje žele da poboljšaju svoje ekološke performanse. Mnogi proizvođači primećuju da kupci pozitivno reaguju na njihove napore u očuvanju životne sredine, naročito među mlađim demografskim grupama koje su posebno zabrinute za uticaj na životnu sredinu.

Metode obrade biodegradabilne rezine

Posmatrajući način na koji se biorazgradivi smolama procesuiraju putem mašina za izradu folija metodom termoplastike, uočavaju se prilično zanimljive inovacije u proizvodnji održivih folija. Tehnike su specifično dizajnirane tako da funkcionišu sa ovim osetljivim biorazgradivim materijalima, a da pritom proizvode folije visokog kvaliteta koje zaista ispunjavaju svoju funkciju. Potencijal ovog tržišta je ogroman, s obzirom da ljudi danas više nego ikada vode računa o životnoj sredini, a i vladine regulative sve više potiskuju smanjenje plastike u otpadu. Stručnjaci predviđaju značajan rast u skoroj budućnosti, kako kompanije iz različitih sektora prelaze na ekološke opcije ambalaže. Za proizvođače, ova tendencija predstavlja istovremeno i ekološki i poslovni uspeh, jer potrošači sve više biraju proizvode umotane u materijale prijateljski nastrojene prema životnoj sredini, umesto u tradicionalnu plastiku.

Saglasnost sa unutrašnjim štampanjem

Tehnologija štampe u liniji značajno je poboljšala efikasnost proizvodnje nadevanih folija, omogućavajući da se sve odvija direktno na proizvodnoj površini, umesto premeštanja materijala. Kada proizvođači koriste fleksografске štamparske mašine za rad u liniji, smanjuju se brojne pojedinačne faze procesa. Rezultat je kraće vreme izrade i estetski kvalitetnija štampa direktno na samim folijama. Ova metoda ima dvostruku vrednost – operacije su efikasnije, a gotovi paketi izgledaju bolje, što pomaže proizvodima da se istaknu na policama u prodavnici. Uzmimo nekoliko stvarnih primera iz poslednje vremena. Kompanije koje su prihvatile ovu tehniku beleže primetne rezultate u finansiskim ishodima, i to kako kroz uštedu vremena u proizvodnji, tako i kroz bolju prepoznatljivost brenda zahvaljujući oštrijim štampanim dizajnima.

Површински третман за побољшање прилепљености

Pravilan tretman površine kod plastičnih folija čini veliku razliku kada je u pitanju koliko dobro štampa pristaje i koliko se premazi pravilno vezuju. Metode poput krunskog tretmana značajno povećavaju nivo energije površine, što znači da boje bolje nalegnu na materijal i ne odlaze kasnije. Za proizvođače koji rade u okviru strogo definisanih industrijskih specifikacija, ovakva priprema nije opcionalna, već apsolutno neophodna. Zamislite pakovine koje moraju da izdrže grubo rukovanje, a da izgledaju uredno na policama u prodavnici. Tržišni podaci prilično jasno pokazuju da kada kompanije od samog početka pravilno izvedu tretman površina, na kraju imaju manje odbijanja i zadovoljnije klijente. Većina iskusnih rukovodilaca pogona će svakome ko je spreman da sasluša reći da ulaganje vremena na početku u ove tretmane donosi dugoročne pogodnosti kroz smanjenje otpada i veće stope zadovoljstva kupaca.

Integracija automatskog navijanja i šeširanja

Uvođenje automatizacije u operacije namotavanja i sečenja filmova zaista je promenilo efikasnost proizvodnje izduvavanjem. Savremeni automatski sistemi obrađuju filmove nakon što izađu iz ekstrudera, osiguravajući tačnost svakog reza i pravilno formiranje svakog rola, uz znatno manji otpad u poređenju sa tradicionalnim metodama. Za proizvođače, to znači veću količinu proizvoda po liniji, bez umanjenja kvaliteta. Stručni izveštaji ukazuju na jasne dobitke u produktivnosti kada fabrike usvoje ove tehnologije, uključujući kraće proizvodne cikluse i niže troškove u celokupnom poslovanju. Gledajući unapred, kako se oprema za izduvavanje filmova dalje razvija, oni koji integrišu rešenja za automatsko namotavanje i sečenje zadržavaju prednost u odnosu na konkurenciju, jednostavno zato što im linije za proizvodnju rade efikasnije i daju bolje rezultate na ujednačen način.

Садржај

- Sistemi ekstruzije pufnog filma

- Dizajn džija za preciznu debljinu

- Napredni mehanizmi hlađenja i povlačenja

- Prilagođene konfiguracije za potrepstine pakovanja

- Prilagođavanja u proizvodnji agrarnih filmova

- Rešenja visoke jačine za građevinske membrane

- Sistemi za upravljanje procesom omogućeni IoT-om

- Mogućnosti višeslojne koegztruzije

- Energetske efikasne tehologije pogona

- Funkcije za kompatibilnost sa recikliranim materijalima

- Zatvoreni sistem reciklaže plastike

- Metode obrade biodegradabilne rezine

- Saglasnost sa unutrašnjim štampanjem

- Површински третман за побољшање прилепљености

- Integracija automatskog navijanja i šeširanja