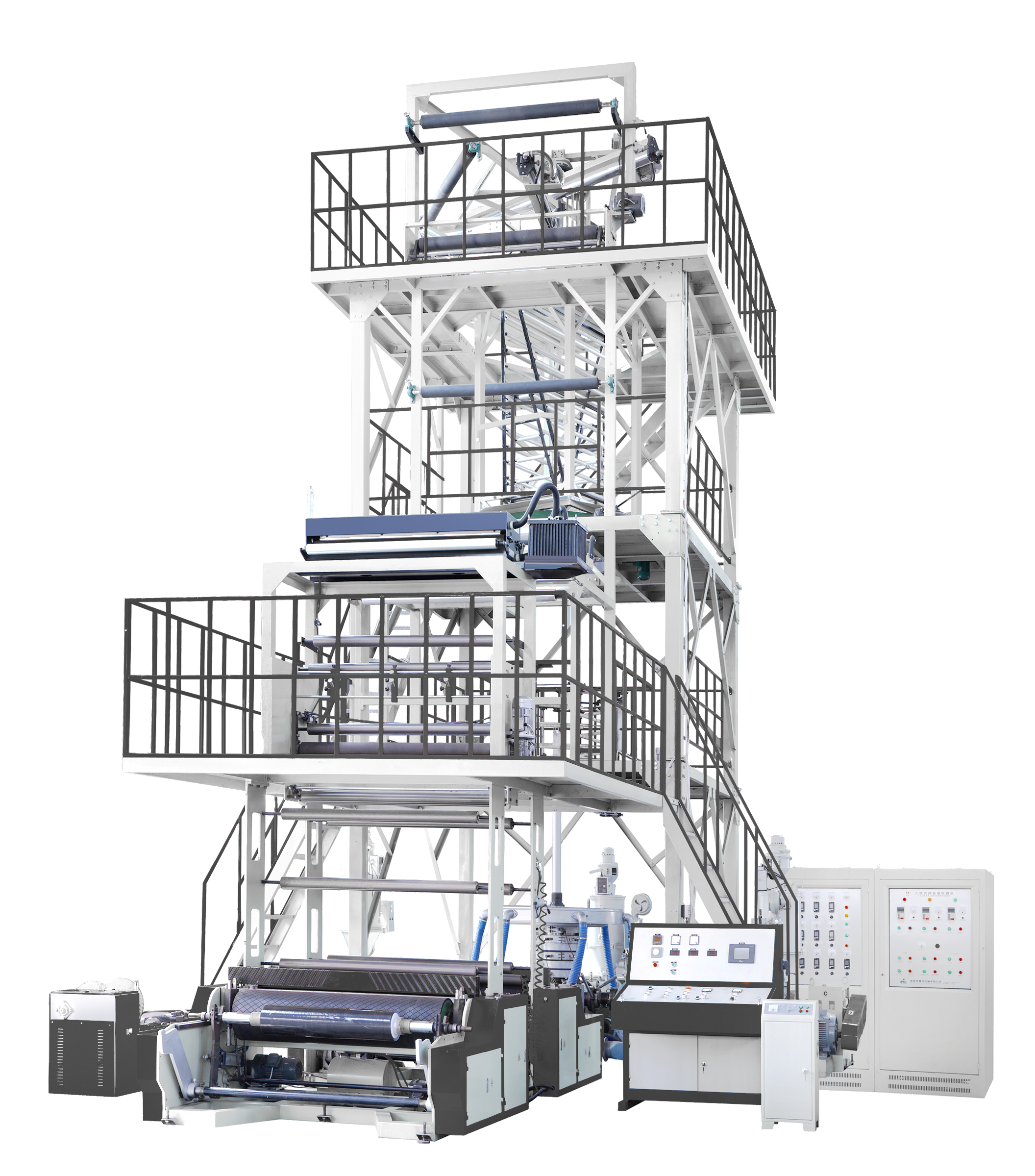

ブロウンフィルム押出システム

現代のフィルムブローイング機械における吹込フィルム押出機は、私たちの身の回りにある薄いフィルムに未加工のプラスチックを変える過程で重要な役割を果たしています。標準的なシステムには実際には3つの主要な部分があります。すべてが始まるフィーダー部、次に圧縮領域、そして最後に計量部があります。それぞれの部分は溶融プラスチックの流れや圧力管理において重要な役割を担っています。フィーダー部は、機械に安定した材料供給を行うことでプロセスを開始します。素材が進むにつれて、圧縮領域が登場し、適切に溶かして均一に混合します。そして最後の計量部は、金型ヘッドに送られる溶融プラスチックの量を正確に調整しれによって最終的なフィルムの厚さが決定されます。

これらのシステムの汎用性は実際にかなり優れています。ポリエチレンやポリプロピレンなど様々な素材に対応できるため、製造業者は産業分野を超えて数多くの用途に使用されるプラスチックフィルムを製造することが可能です。また、エクストルーダー技術も最近大きく進歩しました。工場では運用効率が実際に向上し、生産過程での材料廃棄量を削減できるようになりました。業界のデータによると、多くの場合、エネルギー効率の向上と材料処理のスマート化により全体的な効率が約20%向上しています。このように、現代のフィルムブローイング機械は、環境への利益に加えて、費用面でも企業に有利に働くため、多くの企業が現在求めている経済性と環境に優しい取り組みの両立に適応しています。

精密な厚さのためのダイ設計

高品質なフィルムを製造する際、均一な厚さを得るためにはダイスの設計の仕方が非常に重要です。基本的には、溶融したプラスチックが流れる際にダイスがその形状を決定するため、最終的なフィルムの厚さや特性にも影響を与えます。一般的に使用されているダイスにはいくつかの種類がありますが、特に注目されるのはスパイラルダイスとTダイスの2種類です。スパイラルダイスは材料を均等に広げる傾向があるため、フィルムの厚さもほぼ均一になります。一方、Tダイスは生産ラインでフィルムの幅を調整しやすいことから高く評価されています。製造メーカーによっては、それぞれの特徴を考慮して特定のダイスを好んで使用するところもあります。

これらの設計上の選択は、最終的なフィルムの出来栄えに大きく影響します。製造業者がダイ(注型)の設計を適切に行うことで、フィルムの構造的強度や完成後の外観に大きな差が生じます。多くの企業はそもそも自社製品がかなり厳格な品質検査を通過する必要がありっています。プラスチック業界での研究でも面白い結果が示されています。より優れたダイ設計は、実際の生産工程におけるバラツキを約15%削減することが分かっています。これは、生産ラインから安定しないロットが出てくることを誰も望んでいないため、非常に重要です。工場を運営する立場の人にとっては、このような一貫性があることで時間と費用を節約でき、顧客満足度も維持されるのです。

高度な冷却および引き取り機構

押出し後に高度な 冷却システム は、フィルムの integritiy を維持するために重要です。効果的な冷却は、フィルムが適切に固まるのを確保し、たるみや厚さの不均一などの欠陥を最小限に抑えることができます。これらのシステムは通常、冷却速度を制御するためにエアリングまたはウォーターバスを使用し、これによりフィルムの品質が保たれます。

ハールオフ機構は、冷却されたフィルムを破損させることなくエクストルーダーから引き離す工程において重要な役割を果たします。より高度な装置では、フィルムの取り扱いにおいて生産過程全体で廃材を大幅に削減する効果があるダブルドロー方式を採用しています。冷却とハールオフ工程を適切に調整することにより、企業はフィルム品質の向上と生産速度の大幅な向上を実現できます。業界レポートによると、冷却システムを適切に調整するだけで運用コストを約25%削減し、製造全体の生産量を増加させることができるとされています。コストの動きを常に注視している工場管理者にとって、こうした効率化により、顧客の需要変化に迅速に対応しながらも市場で競争力のある価格を維持することが可能になります。

包装需要に合わせたカスタマイズされた構成

ブローングラム機は、包装ニーズの変化に対応するために設計されたさまざまな構成があります。製造業者は、これらを調整して、薄い食品用袋から厚手の産業用カバーに至るまで、包装用途に応じてさまざまな厚さや幅のフィルムを製造できます。ポリエチレンやポリプロピレンなどの素材に最適な構成もあり、それぞれに異なる強度や柔軟性があり、特定の製品に応じて重要な特性を提供します。各業界の大手企業は、これらのカスタマイズされたオプションを採用し始めています。現地でのテストでは、これらの機械構成が包装速度を向上させながらも品質基準を維持する能力を示しています。企業が特定の用途に合わせて機械を適切に設定すれば、製造過程での廃棄物を削減し、出荷および取り扱いプロセスを通じて製品の見た目を保つことができます。

農業用フィルム生産の適応

吹き込みフィルム機械は、マルチシートや温室被覆材などの農業用フィルム製造に特化した機能を備えています。これらの機械の特徴は、紫外線安定剤とその他の必要な添加剤を配合できる点であり、農場でのさまざまな気象条件下においてフィルムが長持ちする効果があります。農家は、強い日差しから突然の豪雨まで、過酷な状況に耐えるフィルムを求めています。最近の市場レポートによると、高品質な農業用フィルムを製造するための新技術への関心が高まっています。この傾向は、環境への影響を考慮しつつも、より高い収穫量を得たいという農家のニーズに起因しています。実際、農業用フィルムは日々、長時間の日光照射、湿度の変動、設置やメンテナンス作業中の偶発的な損傷といった課題に直面しています。だからこそ、今日、成功した農業経営を目指す人にとって、適切に改良された機械を揃えることは非常に重要なのです。

高強度建設用膜ソリューション

吹き込みフィルム技術は、現代の建築物に必要な頑丈なシート材の製造において重要な役割を果たしています。建設業者は、過酷な環境にも耐え、なおかつ建築基準を満たす素材を求めています。屋根部分では雨や紫外線への保護性能が必要であり、地下部分では十分な断熱性が求められ、防湿層においては壁内への湿気侵入を確実に防ぐ性能が求められます。このようなシート材は長期間にわたり性能を維持し、構造物の安全性を支えます。現場からの報告では、さまざまな気象条件においても、無数のプロジェクトで良好な実績を示しています。なぜこれほどまでに人気があるのでしょうか。それは、軽量で現場での取り扱いが容易でありながら、自然環境が厳しくても十分に耐える強度を持ち、設計者の求める性能と施工者が現実に必要とする実用性とのバランスに優れているからです。

IoT対応プロセス制御システム

IoT技術をブローングラビティフィルム機械に接続すると、これらのプロセスの監視と制御の仕方が根本的に変わります。このようなスマートシステムを導入した製造業者は、自社の機械がどのように稼働しているかや、生産現場で何が起こっているかについての即時の情報を得ることができます。メンテナンスを例に挙げると、多くのIoTシステムは部品が摩耗の兆候を示し始めた時点で警告を送信するため、故障の発生頻度が減少します。この効果は数字にも表れています。多くの工場がIoTソリューションを導入した結果、投資収益率が向上し、全体的に運用がよりスムーズになっています。IoT技術の真の強みは、生産ラインを従来のものから一変させ、変化する状況に応じてよりスマートかつ迅速に対応できるようにすることにあり、絶え間ない人的監督を必要としなくなります。

マルチレイヤー共押出機能

多層共押出技術は、包装用途におけるフィルム特性を向上させる上で本当に差を生み出します。製造工程で複数の素材を組み合わせることにより、メーカーは湿気やガスに対する保護性に優れ、かつ全体的にもより強度のあるフィルムを作り出すことができます。これは多くの業界において非常に重要ですが、特に食品包装分野において効果を発揮します。真空パックによって生肉が長期間安全に保たれたり、スナック菓子が包装内でもりっとした状態を保てるのも、こうした高機能フィルムのおかげです。最近の業界レポートによると、ここ数年で多層構造ソリューションへの需要が増加しています。企業はますますこれらに目を向けており、単層構造の選択肢では到底対応できない複雑な包装上の課題を解決できるからです。その結果、製品の保存性と賞味期限が成功の鍵となる市場において、企業は現実的なアドバンテージを得ることになります。

エネルギー効率の高い駆動技術

高効率の駆動技術をブローント・フィルム機械に導入することは、グリーン製造における真の進歩を示しています。可変周波数ドライブ(VFD)は電力消費をかなり削減するため、工場オーナーは電気料金を節約でき、環境への炭素排出も小さく抑えることができます。グリーン化は地球環境にとって良いだけでなく、経済的にも理にかなっています。これらの新技術に切り替えた企業では、エネルギー費用の大幅な削減が実際に確認されています。興味深いことに、この技術革新は最終的な機械の生産性能を損なうことなく、今日の持続可能性目標にうまく適合しています。プラスチック業界も環境への懸念と経営の現実のバランスを模索する中で、この傾向を注視しています。

これらの技術革新をブロウンフィルム押出に導入することで、製造能力が向上するだけでなく、企業を業界の進化の最前線に位置づけます。IoTやマルチレイヤーコエクストルージョン、エネルギー効率の良いソリューションを受け入れることで競争力を高め、持続可能な実践を支援し、未来に備えた生産環境を構築します。

リサイクル材料対応機能

最新世代の吹込フィルム機械は、リサイクルプラスチックとの適合性が大幅に向上しており、これは材料加工技術における大きな前進を示しています。製造メーカーは現在、最終製品の強度や外観を損なうことなく、実際にフィルムにリサイクル素材をより多く使用することが可能です。プラスチック業界はこの分野で精力的に取り組んできました。というのも、グリーン化はもはや地球にとって良いというだけでなく、競争力維持のために不可欠になってきているからです。消費者調査では、複数の市場で環境に配慮した包装ソリューションへの需要が増加していることが示されています。興味深いことに、最近のテストでリサイクル素材を含むフィルムでも、厳しい業界の性能基準を十分満たすことが証明されており、これは数年前までは多くの製造業者が懸念していた点です。

閉ループプラスチックリサイクルシステム

ブローントフィルム製造におけるクローズドループリサイクルは、廃棄物削減と循環型経済の原則への取り組みを示しています。このようなシステムは非常にシンプルな仕組みで、製造プロセス内で材料を何度も循環させることで、常に新品のプラスチックを使用する必要性を減らします。この方式に切り替えた企業は原材料費を節約でき、プラスチック廃棄物を大幅に削減できます。いくつかの工場では、このようなシステムを導入した結果、埋立地へ廃棄される材料が約30%減少したと報告しています。また、環境性能の向上を目指す企業にとっても大きなメリットがあります。多くの製造業者は、特に環境への影響を重視する若い世代を中心に、顧客から持続可能性への取り組みに対して好意的な反応を得ていることが分かっています。

バイオデグレード可能な樹脂の加工方法

生分解性樹脂がブローントフィルム機によって処理される過程を追うことで、持続可能なフィルム製造における非常に興味深い発展がうかがえます。これらの技術は、生分解性素材という繊細な素材に対応しつつも、十分な品質で正しく機能するフィルムを製造できるように特別に設計されています。現在、この市場には大きな可能性が秘められています。というのも、人々はかつてないほど環境問題に関心を寄せているほか、政府によるプラスチック廃棄物の削減を目指した規制が次々と打ち出されているからです。市場の専門家は、さまざまな分野の企業が環境に優しい包装資材への切り替えを始めることに伴い、近い将来に市場が大幅に成長すると予測しています。製造業者にとって、この傾向は環境保護という面でも、ビジネスチャンスという面でも非常に重要です。というのも、消費者が従来のプラスチックではなく、環境に配慮した素材で梱包された製品をますます好むようになってきているからです。

インライン印刷対応

インライン印刷技術は、近年のブローントフィルム生産の効率性を大幅に向上させています。これにより、工程間での移動を必要とせず、製造ライン上で直接印刷が可能になりました。製造業者がフレキソ印刷機をインライン作業に使用すると、複数の個別工程を削減することができます。その結果、生産のサイクルタイムが短縮され、フィルム自体に高品質な印刷を行うことが可能になります。この技術の価値は主に2点にあります。まず、全体的な運用がよりスムーズになること、そして完成したパッケージの見た目が良くなるため、店頭で商品が目立つ効果があります。最近の実例を見てみましょう。この方式を導入した企業では、製造時間の短縮とシャープで洗練されたデザインによるブランド認知度の向上から、売上高に顕著な増加が見られています。

接着性向上のための表面処理

プラスチックフィルムに適切な表面処理を施すことは、印刷インクの密着性やコーティング材の付着性において大きな違いを生みます。コロナ処理などの方法は表面エネルギーを高める効果があり、その結果、インクが素材にしっかりと付着し、後で剥がれ落ちることが少なくなります。厳しい業界規格に沿って製造を行う場合、このような表面処理は選択肢ではなく、必須の工程です。荒い取り扱いに耐えながらも、店頭で美しく見栄えを保つ必要がある包装資材を想像してみてください。市場データからも明確なのは、企業が最初の段階で適切な表面処理を行えば、最終的に不良品が減り、顧客満足度が高まることです。多くの経験豊富な工場管理者は、こうした処理に最初の段階で時間をかける投資は、廃棄物の削減や顧客満足度の向上という形で後々利益をもたらす、と語っています。

自動巻き取りおよびスリッティング統合

巻取りおよびスリッティング工程に自動化を導入したことで、ブローントフィルム製造の効率が大きく変わりました。最新の自動化システムはフィルムがエクストルーダーから出た後を処理し、正確なカットと適切なロール形成を行いながら、伝統的な方法と比べてはるかに少ない材料ロスを実現します。製造業者にとっては、品質基準を犠牲にすることなく生産量を増やすことを意味します。業界レポートでは、工場がこれらの技術を導入することで明確な生産性向上、例えば迅速な生産サイクルや全体的なコスト削減が示されています。将来を見据えて、フィルム吹き込み装置が進化し続ける中で、自動化された巻取りおよびスリッティングソリューションを統合する企業は、生産ラインがよりスムーズに運転し、一貫して優れた結果を生み出すため、競合に先行する傾向があります。