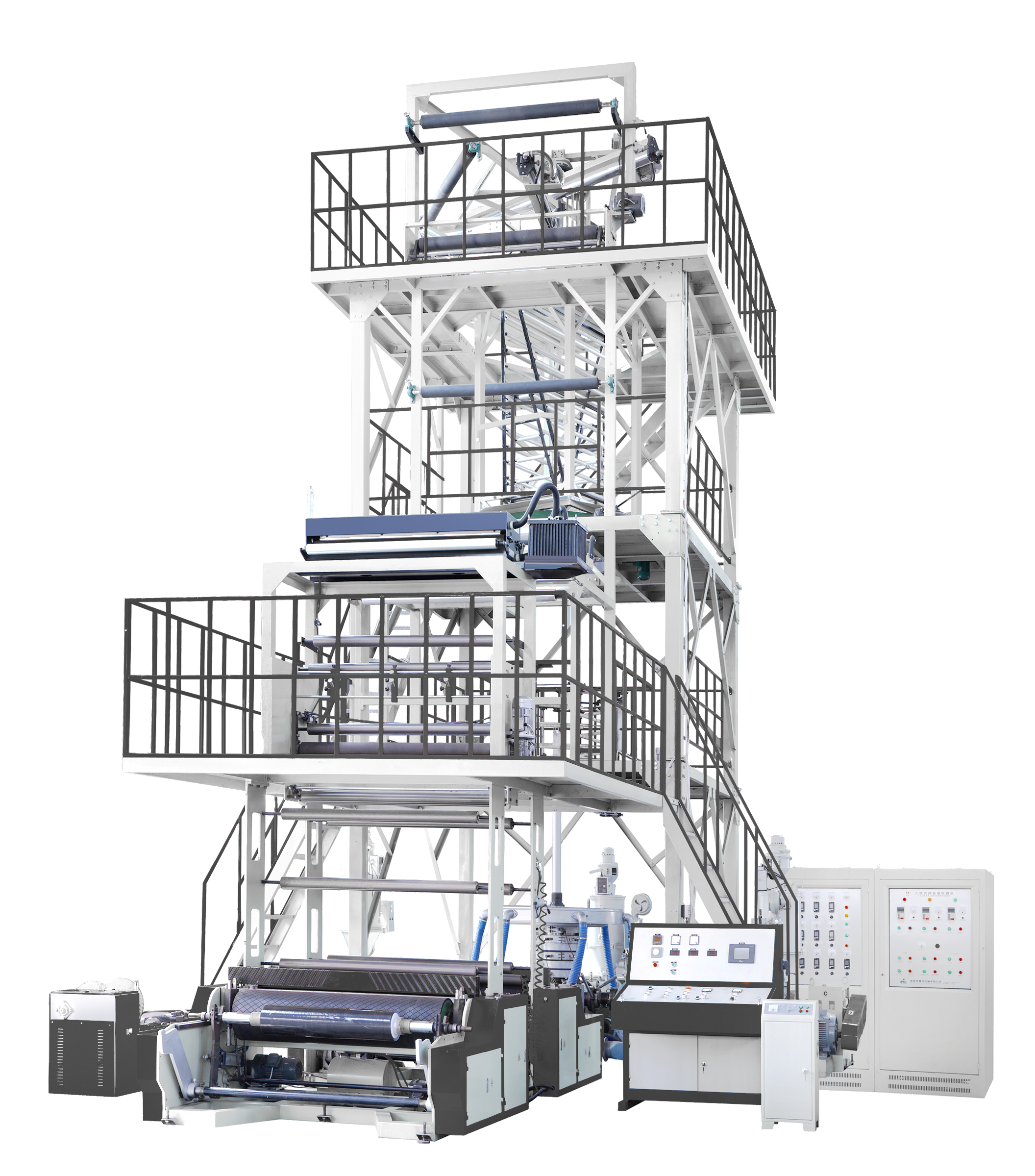

Системы экструзии дутьевого пленочного покрытия

Экструдеры для производства пленки в современных машинах для производства пленки играют ключевую роль в превращении сырья в пластиковую пленку, которую мы видим повсюду. Стандартная система на самом деле состоит из трех основных частей: зона загрузки, где начинается процесс, затем идет зона сжатия, и в конце — дозирующая зона. Каждая часть выполняет важную функцию по контролю за потоком расплавленного пластика и за давлением, которое в нем создается. Зона загрузки запускает процесс, обеспечивая постоянный поток материала в машину. По мере продвижения материала зона сжатия отвечает за его расплавление и тщательное перемешивание. И, наконец, дозирующая зона регулирует точное количество расплавленного пластика, поступающего к головке, что в конечном итоге определяет толщину получаемой пленки.

Универсальность таких систем действительно довольно удивительна. Они обрабатывают самые разные материалы, включая полиэтилен и полипропилен, что означает: производители могут выпускать различные виды пластиковых пленок для бесчисленного множества промышленных применений. Технологии экструдеров в последнее время также продвинулись далеко вперед. Производственные предприятия отмечают реальные улучшения эффективности работы своих операций, одновременно сокращая объемы производственных отходов. Данные отрасли показывают, что более эффективное использование энергии в сочетании с умным обращением с материалами во многих случаях повысило общую эффективность примерно на 20%. Современные машины для производства пленки, таким образом, обеспечивают как экологические преимущества, так и финансовые выгоды для компаний, стремящихся оставаться конкурентоспособными, не перегружая бюджет, что хорошо соответствует современным тенденциям устойчивого развития большинства компаний.

Дизайн узлов для точной толщины

При производстве качественных пленок важным моментом является проектирование форм, если мы хотим добиться равномерной толщины по всей площади. По сути, формовочная головка придает форму расплавленному пластику по мере его выхода, что влияет как на толщину, так и на свойства конечной пленки. Существует несколько распространенных типов, но наиболее популярны два: спиральные и Т-образные формовочные головки. Спиральные головки, как правило, довольно хорошо распределяют материал, поэтому пленка получается практически одинаковой толщины по всей поверхности. Т-образные головки получили широкое признание благодаря тому, что позволяют легко регулировать ширину пленки в процессе производственных операций. Некоторые производители предпочитают использовать один из типов головок в зависимости от своих конкретных потребностей.

Эти решения в дизайне действительно влияют на качество конечной пленки. Когда производителям удается правильно подобрать матрицу, это дает большую разницу как в структурной прочности пленки, так и во внешнем виде готового продукта. В любом случае большинству компаний необходимо, чтобы их продукция проходила довольно строгий контроль качества. Исследования, проведенные специалистами в области пластмасс, также показали интересный факт. Улучшенные конструкции матриц действительно сокращают отклонения в производстве примерно на 15%. Это важно, потому что никто не хочет получать непостоянные результаты выпускаемых партий. Для любого предприятия такого рода стабильность позволяет экономить время и деньги, а также сохранять удовлетворенность клиентов.

Современные механизмы охлаждения и транспортировки

После экструзии, современные системы охлаждения являются ключевыми для поддержания целостности пленки. Эффективное охлаждение обеспечивает правильную фиксацию пленки, минимизируя дефекты, такие как провисание или неравномерная толщина. Эти системы обычно используют воздушные кольца или водяные ванны для контроля скорости охлаждения, тем самым сохраняя качество пленки.

Механизмы вытягивания играют важную роль в удалении охлаждённой плёнки от экструдера без повреждений в процессе. Некоторые продвинутые установки используют двухроликовые системы, которые значительно улучшают обработку плёнок в ходе производства, существенно сокращая объём отходов. Когда компании правильно настраивают процессы охлаждения и вытягивания, они получают более высокое качество плёнки и более высокую скорость производства. Согласно отраслевым отчетам, правильно настроенные системы охлаждения могут сократить эксплуатационные расходы примерно на 25% и увеличить общий объём производства. Для менеджеров предприятий, внимательно следящих за финансовыми результатами, такие эффективные решения позволяют быстрее реагировать на изменение рыночного спроса, сохраняя конкурентные цены.

Специальные конфигурации для потребностей упаковки

Пленочные машины бывают самых разных конструкций, предназначенных для постоянно меняющегося мира упаковочных потребностей. Производители регулируют их для изготовления пленок различной толщины и ширины, в зависимости от требований к упаковочным работам — от тонких продуктовых пакетов до толстых промышленных покрытий. Некоторые конструкции лучше всего подходят для работы с такими материалами, как полиэтилен или полипропилен, каждый из которых обеспечивает определенную прочность и гибкость, важные для различных продуктов. Крупные компании из разных отраслей уже начали использовать эти индивидуальные решения, поскольку они действительно эффективны. Практические испытания демонстрируют, как такие настройки машин увеличивают скорость упаковки, сохраняя стандарты качества. Когда компании правильно настраивают свои машины под конкретные задачи, это сокращает количество отходов в процессе производства и обеспечивает привлекательный внешний вид продукции на всех этапах транспортировки и обращения.

Адаптации производства сельскохозяйственной пленки

Пленочные машины для производства пленки имеют специальные функции, предназначенные для изготовления сельскохозяйственных пленок, таких как укрывные материалы и покрытия для теплиц. Особенность этих машин заключается в возможности добавления стабилизаторов UV и других необходимых добавок, которые позволяют пленкам дольше сохранять прочность при воздействии различных погодных условий на фермах. Фермерам требуются пленки, способные выдерживать все — от интенсивного солнечного света до внезапных ливней — без разрушения. Согласно последним рыночным отчетам, наблюдается рост интереса к новым технологиям производства более качественных сельскохозяйственных пленок. Эта тенденция обусловлена стремлением фермеров повысить урожайность, одновременно учитывая экологическое воздействие. В конце концов, большинство сельскохозяйственных пленок ежедневно сталкиваются с такими испытаниями, как длительное воздействие солнца, изменяющаяся влажность, а также случайные повреждения во время установки или технического обслуживания. Вот почему правильно адаптированное оборудование остается столь важным для всех, кто серьезно относится к успешному ведению сельскохозяйственных операций сегодня.

Высокопрочные решения для строительных мембран

Технология выдувной пленки играет важную роль в производстве прочных строительных мембран, необходимых для современных зданий. Строители ищут материалы, способные выдерживать экстремальные условия и при этом соответствовать всем нормативным требованиям. Рассмотрим различные сферы применения в строительстве: кровли требуют защиты от дождя и солнечного воздействия, подземные сооружения нуждаются в качественной теплоизоляции, а пароизоляционные барьеры должны предотвращать проникновение влаги в стены. Эти мембраны действительно выдерживают испытание временем и обеспечивают безопасность конструкций на протяжении многих лет эксплуатации. Полевые отчеты демонстрируют их надежную работу на бесчисленном количестве проектов, несмотря на различные погодные условия. Почему они так популярны? Они достаточно легкие, чтобы их было удобно использовать на строительной площадке, но при этом обладают достаточной прочностью, чтобы выдерживать любые капризы природы, обеспечивая баланс между требованиями инженеров и практическими нуждами подрядчиков при возведении зданий.

Системы управления процессами с поддержкой IoT

Когда технологии интернета вещей подключаются к машинам для производства пленки, это полностью меняет способ мониторинга и контроля этих процессов. Производители, устанавливающие такие интеллектуальные системы, получают мгновенную информацию о работе своих машин и происходящем на производственной площадке. Возьмем, к примеру, техническое обслуживание — многие IoT-системы сами по себе способны отправлять предупреждения, когда детали начинают показывать признаки износа, таким образом, поломки случаются реже. Это подтверждается и цифрами. Большинство заводов, внедривших решения IoT, сообщают о более высокой рентабельности инвестиций и о том, что операции в целом стали работать эффективнее. Что действительно выделяет IoT, так это то, как он преобразует традиционные производственные линии, делая их умнее и более адаптивными к изменяющимся условиям без необходимости постоянного ручного контроля.

Возможности многослойной коэкструзии

Многослойная технология коэкструзии действительно играет важную роль в улучшении характеристик пленки для упаковочных целей. Когда производители комбинируют несколько материалов в процессе производства, они создают пленки, которые обеспечивают лучшую защиту от влаги и газов, а также обладают большей прочностью в целом. Это имеет большое значение во многих отраслях, особенно в упаковке пищевых продуктов. Подумайте, как свежее мясо дольше сохраняется безопасным в вакуумной упаковке или как закуски остаются хрустящими внутри своих оберток благодаря этим передовым пленкам. Согласно последним отраслевым отчетам, в последние годы наблюдался рост спроса на такие многослойные решения. Компании все чаще обращаются к ним, поскольку они решают сложные задачи упаковки, с которыми не могут справиться однослойные варианты. Результатом является то, что компании получают реальное преимущество на рынках, где сохранность продукции и срок ее хранения являются критически важными факторами успеха.

Энергоэффективные технологии приводов

Внедрение энергоэффективных технологий привода в машины для производства пленки методом раздува означает реальный прогресс в зеленом производстве. Частотные преобразователи (VFD) значительно сокращают потребление электроэнергии, что позволяет владельцам фабрик экономить на счетах за электричество и уменьшать углеродный след. Переход на «зеленую» энергетику выгоден не только природе — он имеет и финансовое обоснование. Компании, перешедшие на эти современные системы, отмечают значительное снижение расходов на энергию. Интересно, что это полностью соответствует сегодняшним целям устойчивого развития, не влияя на качество продукции, выпускаемой машинами. Пластмассовая индустрия внимательно следит за этой тенденцией, пытаясь совместить экологические требования с экономическими реалиями.

Внедрение этих технологических инноваций в экструзию дутой пленки не только расширяет производственные возможности, но и ставит компании на передний край эволюции отрасли. Принятие IoT, многослойной коэкструзии и энергоэффективных решений способствует конкурентоспособности и поддерживает устойчивые практики, формируя производственные среды, готовые к будущему.

Функции совместимости с переработанными материалами

Современные машины для производства пленки методом раздува теперь лучше работают с переработанными пластиками, что является большим шагом вперед для технологий переработки материалов. В наши дни производители могут добавлять больше переработанных материалов в производство пленки, не нарушая прочность и внешний вид конечного продукта. Пластмассовая промышленность усердствует в этом направлении, потому что забота об окружающей среде уже давно перестала быть просто вкладом в планету — она становится необходимой для сохранения конкурентоспособности. Исследования потребителей показывают рост спроса на экологичные упаковочные решения на нескольких рынках. Интересно, что недавние испытания доказали: пленки, изготовленные с использованием переработанных материалов, соответствуют даже самым высоким отраслевым стандартам производительности, что несколько лет назад вызывало опасения у многих производителей.

Закрытые системы переработки пластиковых отходов

Замкнутый цикл переработки в производстве выдувной пленки демонстрирует реальное стремление к сокращению отходов и поддержке принципов экономики замкнутого цикла. Работа таких систем довольно проста — они постоянно возвращают материалы в производственный процесс снова и снова, что снижает потребность в использовании нового пластика. Компании, которые переходят на такой подход, экономят на сырье и значительно сокращают объемы пластиковых отходов. Некоторые предприятия сообщают, что после внедрения таких систем по всей производственной цепочке объем отходов, отправляемых на свалки, снизился примерно на 30%. Помимо этого, компании получают дополнительные преимущества, улучшая свою экологическую репутацию. Многие производители отмечают, что потребители положительно воспринимают их усилия в области устойчивого развития, особенно молодые поколения, которые особенно заботятся о воздействии на окружающую среду.

Методы обработки биоразлагаемых смол

Анализ того, как перерабатываются биоразлагаемые смолы с помощью машин для производства пленки методом экструзии с раздувом, демонстрирует довольно интересные разработки в области изготовления устойчивых пленок. Технологии специально разрабатывались для работы с такими чувствительными биоразлагаемыми материалами, при этом позволяя получать пленки хорошего качества, обладающие должными эксплуатационными характеристиками. В настоящее время в этом сегменте рынка наблюдается большой потенциал, поскольку люди стали больше заботиться об окружающей среде, а также из-за усиления правительственных регулирований, направленных на сокращение объемов пластиковых отходов. Аналитики рынка прогнозируют значительный рост, поскольку компании из различных отраслей начинают переходить на более экологичные упаковочные решения. Для производителей эта тенденция означает одновременно и экологический, и бизнес-выигрыш, поскольку потребители все чаще отдают предпочтение товарам, упакованным в материалы, безопасные для окружающей среды, вместо традиционных пластиков.

Совместимость с inline-печатью

Встроенные технологии печати значительно повысили эффективность производства выдуваемых пленок в наши дни, позволяя выполнять все процессы непосредственно на производственной площадке, вместо перемещения материалов. Когда производители используют флексографские машины для inline-печати, они сокращают несколько отдельных этапов процесса. Результатом являются более быстрая окупаемость и улучшенное качество печати непосредственно на пленках. Особая ценность здесь двойная – производственные операции становятся более слаженными, а также готовая продукция выглядит лучше, что помогает товарам выделяться на полках магазинов. Приведем несколько реальных примеров, которые мы наблюдали в последнее время. Компании, внедряющие такой подход, сообщают о заметных улучшениях в финансовых результатах как за счет сокращения времени производства, так и благодаря улучшенной узнаваемости бренда, обусловленной более четкими дизайнами печати.

Обработка поверхности для усиления адгезии

Правильная обработка поверхности пленок из пластика играет решающую роль в том, насколько хорошо будут держаться печать и покрытия. Методы, такие как коронное воздействие, значительно повышают уровень поверхностной энергии, что позволяет чернилам лучше сцепляться с материалом и не отслаиваться в дальнейшем. Для производителей, работающих в рамках строгих промышленных стандартов, такая подготовка не является необязательной, а критически необходимой. Достаточно подумать о упаковочных материалах, которые должны выдерживать грубое обращение, оставаясь при этом привлекательными на полках магазинов. Рыночные данные достаточно ясно показывают, что компании, которые правильно подходят к обработке поверхностей с самого начала, в конечном итоге получают меньше брака и более высокий уровень удовлетворенности клиентов. Большинство опытных менеджеров предприятий скажут без обиняков, что инвестиции времени на эти обработки на начальном этапе приносят дивиденды в будущем благодаря сокращению отходов и росту удовлетворенности клиентов.

Интеграция автоматизированного намоточного и разрезающего оборудования

Внедрение автоматизации в операции намотки и продольного реза действительно изменило эффективность производства пленки методом экструзии. Современные автоматизированные системы обрабатывают пленки после выхода из экструдера, обеспечивая точность каждого среза и правильную формовку каждого рулона, при этом расходуя значительно меньше материала по сравнению с традиционными методами. Для производителей это означает получение большего объема продукции без ущерба для стандартов качества. В отраслевых отчетах отмечаются очевидные повышения производительности при внедрении таких технологий, включая более быстрые производственные циклы и снижение расходов в целом. В перспективе, по мере дальнейшего совершенствования оборудования для производства пленки методом экструзии, компании, внедряющие автоматизированные решения для намотки и продольного реза, как правило, остаются впереди конкурентов, просто потому что их производственные линии работают более гладко и стабильно обеспечивают лучшие результаты.

Содержание

- Системы экструзии дутьевого пленочного покрытия

- Дизайн узлов для точной толщины

- Современные механизмы охлаждения и транспортировки

- Специальные конфигурации для потребностей упаковки

- Адаптации производства сельскохозяйственной пленки

- Высокопрочные решения для строительных мембран

- Системы управления процессами с поддержкой IoT

- Возможности многослойной коэкструзии

- Энергоэффективные технологии приводов

- Функции совместимости с переработанными материалами

- Закрытые системы переработки пластиковых отходов

- Методы обработки биоразлагаемых смол

- Совместимость с inline-печатью

- Обработка поверхности для усиления адгезии

- Интеграция автоматизированного намоточного и разрезающего оборудования