Blaasfilm extrusiesystemen

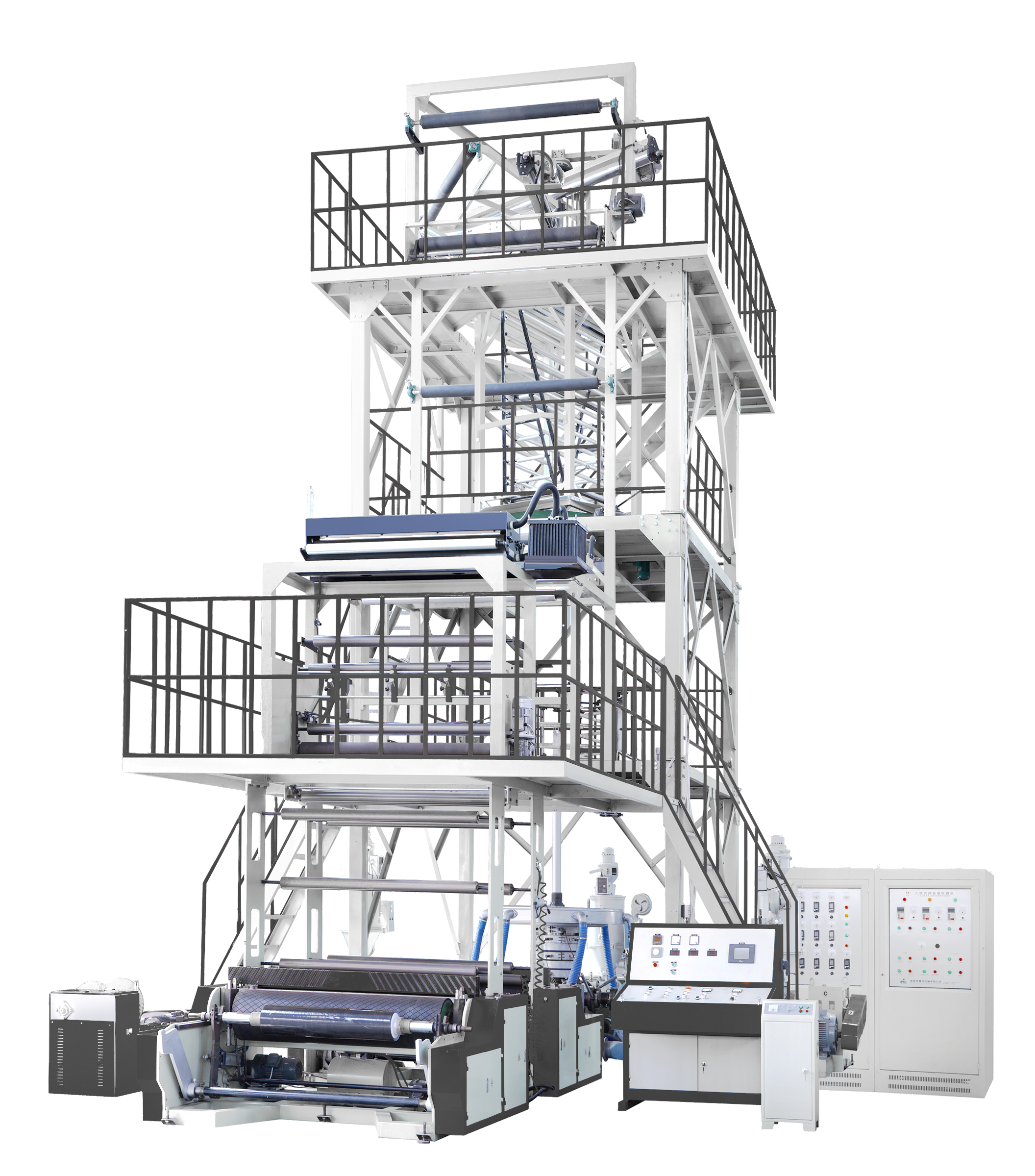

Blown film extruders in moderne filmblaasmachines spelen een sleutelrol bij het omzetten van ruwe kunststoffen naar die dunne films die we overal zien. Een standaard systeem heeft eigenlijk drie hoofdonderdelen: het toevoersegment waar alles begint, daarna komt de compressiezone, en uiteindelijk is er het doseringssegment. Elk onderdeel heeft een belangrijke functie bij het beheren van de stroming van gesmolten kunststof en de druk waaraan deze wordt blootgesteld. Het toevoersegment zorgt er eigenlijk voor dat het proces op gang komt door een constante toevoer van materiaal naar de machine te garanderen. Wanneer het materiaal verder beweegt, neemt de compressiezone het over om het materiaal op de juiste manier te smelten en goed te mengen. En als laatste maar niet minder belangrijk, regelt het doseringssegment precies hoeveel gesmolten kunststof naar het smeedstuk gaat, wat uiteindelijk bepaalt hoe dik of dun de eindfilm zal zijn.

De veelzijdigheid van deze systemen is eigenlijk best indrukwekkend. Ze verwerken allerlei materialen, waaronder polyethyleen en polypropyleen, wat betekent dat fabrikanten verschillende soorten kunststof folie kunnen produceren voor talloze toepassingen in diverse industrieën. De extrusietechnologie heeft zich de laatste tijd ook echt verder ontwikkeld. Fabrieken ervaren concrete voordelen qua efficiëntie in hun bedrijfsprocessen, terwijl het materiaalverlies tijdens de productie afneemt. Branchegegevens tonen aan dat verbeterde energiegebruik en slimmere materiaalbeheersing in veel gevallen de algehele efficiëntie met ongeveer 20% hebben verhoogd. Moderne folieblaasmachines bieden dus zowel milieuvriendelijke voordelen als financiële voordelen voor bedrijven die concurrerend willen blijven zonder overspannen te raken, iets wat goed aansluit bij de huidige wensen van de meeste bedrijven op het gebied van duurzaamheid.

Stervormontwerpen voor precisiedikte

Bij het maken van kwaliteitsfolies is het ontwerp van de malen van groot belang als we een gelijke dikte willen behouden. Eigenlijk vormt de mal de gesmolten kunststof terwijl deze uitkomt, wat zowel de dikte als de eigenschappen van de uiteindelijke folie beïnvloedt. Er zijn verschillende soorten malen, maar twee typen vallen het meest op: spiraalvormige malen en T-malen. Spiroonvormige malen verspreiden het materiaal vrij goed, waardoor de folie overal ongeveer dezelfde dikte heeft. T-malen worden vaak geprezen omdat ze het makkelijker maken om de breedte van de folie tijdens het productieproces aan te passen. Sommige fabrikanten vertrouwen op een bepaald type afhankelijk van hun specifieke behoeften.

Deze ontwerpkeuzes beïnvloeden echt hoe goed de uiteindelijke film wordt. Wanneer fabrikanten de gietvorm goed krijgen, maakt dat al het verschil voor zowel de structurele sterkte van de film als voor het uiterlijk wanneer het klaar is. De meeste bedrijven moeten hun producten sowieso laten slagen voor vrij strikte kwaliteitscontroles. Onderzoek van mensen die in de kunststofsector werken, toont ook iets interessants. Betere gietvormontwerpen zorgen er namelijk voor dat de variaties tijdens de productie met ongeveer 15% afnemen. Dat is belangrijk, omdat niemand inconsistente batches van de productielijn wil zien komen. Voor iemand die een fabriek runt, leidt dit soort consistentie tot tijdwinst en lagere kosten, terwijl de klanten tevreden blijven.

Geavanceerde koeling en afvoermechanismen

Na extrusie, geavanceerd koelsystemen zijn cruciaal voor het behouden van de integriteit van de film. Doeltreffende koeling zorgt ervoor dat de film correct vaststelt, met minimale tekortkomingen zoals zwenken of oneffen dikte. Deze systemen gebruiken doorgaans lucht-ring of waterbaden om de koelingsnelheid te beheersen, waardoor de kwaliteit van de film wordt bewaard.

De afvoermechanismen spelen een vitale rol bij het wegtrekken van het gekoelde folie van de extruder zonder schade toe te brengen tijdens het proces. Sommige geavanceerde opstellingen gebruiken dubbele afvoersystemen die echt een verschil maken in de manier waarop folies in de productie worden behandeld, wat het afval aanzienlijk reduceert. Wanneer bedrijven hun koel- en afvoerprocessen goed onder controle hebben, merken zij een betere foliekwaliteit en hogere productiesnelheden. Volgens brancheverslagen kunnen goed afgestelde koelsystemen alleen al de operationele kosten met ongeveer 25% verlagen en de algehele productiecapaciteit verhogen. Voor fabrieksmanagers die nauwlettend toezien op de financiële resultaten, betekenen deze efficiënties dat zij sneller kunnen reageren op veranderende klantvraag en tegelijkertijd de prijzen concurrerend kunnen houden in de markt.

Gespecialiseerde configuraties voor verpakkingseisen

Blown film machines komen in allerlei configuraties, ontworpen voor de voortdurend veranderende wereld van verpakkingsbehoeften. Fabrikanten passen deze machines aan om films van verschillende diktes en breedtes te produceren, afhankelijk van de vereisten voor verpakkingsopdrachten, variërend van dunne boodschappentassen tot dikke industriële afdekkingen. Sommige configuraties presteren het beste met materialen zoals polyethyleen of polypropyleen, die elk unieke sterkte- en flexibiliteitseigenschappen bieden die belangrijk zijn voor verschillende producten. Grote merkbedrijven uit diverse industrieën zijn inmiddels begonnen met het gebruik van deze aangepaste opties, omdat ze werkelijk goed functioneren. Praktijkproeven tonen aan hoe deze machineconfiguraties de verpakkingsnelheid verhogen terwijl ze de kwaliteitsnormen behouden. Wanneer bedrijven hun machines goed afstemmen op specifieke toepassingen, leidt dit tot minder afval tijdens het productieproces en blijven producten er goed uitzien gedurende transport en handelingen.

Aanpassingen voor de productie van landbouwfilm

Blown film machines zijn uitgerust met speciale functies die zijn afgestemd op de productie van agrarische folies, zoals mulchfolies en kasbedekkingen. Wat deze machines uniek maakt, is hun vermogen om UV-stabilisatoren samen met andere noodzakelijke additieven te integreren, zodat de folies langer meegaan wanneer ze worden blootgesteld aan wisselende weersomstandigheden op het land. Landbouwers hebben folies nodig die bestand zijn tegen alles, van intense zonneschijn tot plotselinge regenbuien, zonder dat ze beschadigd raken. Volgens recente marktrapporten is er een groeiende interesse in nieuwe technologieën voor de productie van betere agrarische folies. Deze trend komt voort uit het streven van boeren naar hogere gewasopbrengsten, met tegelijkertijd meer aandacht voor het milieu. Immers, de meeste landbouwfolies worden dagelijks geconfronteerd met uitdagingen zoals langdurige zonnewering, wisselende vochtigheidsniveaus en onopzettelijke schade tijdens installatie of onderhoud. Daarom is het gebruik van goed afgestemde machines zo belangrijk voor iedereen die serieus wil werken in de landbouw van vandaag de dag.

Oplossingen voor hoogsterkte bouwmembranen

Blown film technologie speelt een grote rol bij de productie van die sterke constructiemembranen die nodig zijn voor de gebouwen van vandaag. Bouwers zoeken materialen die bestand zijn tegen extreme omstandigheden en toch voldoen aan alle normen. Denk aan verschillende toepassingen in de bouwsector: daken hebben bescherming nodig tegen regen en zonneschade, ondergrondse delen vereisen goede isolatie, en dampremmen moeten vochtwerking in muren voorkomen. Deze membranen doorstaan de tijd en beschermen constructies gedurende jaren van gebruik. Praktijkrapporten tonen aan dat ze goed presteren op talloze projecten, ondanks wisselende weersomstandigheden. Waardoor zijn ze zo populair? Ze zijn licht genoeg om makkelijk ter plaatse te hanteren, maar sterk genoeg om tegen te houden wat Mutter Natuur er ook op af gooit, en brengen zo het juiste evenwicht tussen wat ingenieurs wensen en wat aannemers daadwerkelijk nodig hebben bij de bouw van gebouwen.

IoT-Gestuurde Procesbeheersystemen

Wanneer IoT-technologie wordt gekoppeld aan blazenfoliemachines, verandert dit volledig hoe wij deze processen bewaken en beheren. Fabrikanten die deze slimme systemen installeren, krijgen direct informatie over hoe hun machines draaien en wat er gebeurt op de productievloer. Neem bijvoorbeeld onderhoud – veel IoT-oplossingen sturen waarschuwingen wanneer onderdelen beginnen te slijten, waardoor storingen minder vaak voorkomen. Ook de cijfers ondersteunen dit. De meeste fabrieken die IoT-oplossingen hebben ingevoerd, melden een betere return on investment en soepeler verlopende operaties over het algemeen. Wat IoT echt onderscheidt, is hoe het traditionele productielijnen transformeert, waardoor deze slimmer en gevoeliger worden voor veranderende omstandigheden, zonder dat voortdurend handmatig toezicht nodig is.

Mogelijkheden voor meerklagscoëxtrusie

De multi-laag co-extrusietechniek maakt echt een verschil wanneer het gaat om het verbeteren van folie-eigenschappen voor verpakkingsdoeleinden. Wanneer fabrikanten tijdens het productieproces verschillende materialen combineren, creëren zij folies die betere bescherming bieden tegen vocht en gassen en tegelijkertijd ook sterker zijn. Dit speelt een grote rol in veel industrieën, met name in de voedselfolieverpakkingssector. Denk aan hoe verse vlees langer goed blijft in vacuümverpakkingen of hoe snacks knapper blijven in hun verpakking dankzij deze geavanceerde folies. Volgens recente brancheverslagen is er de afgelopen jaren een toename geweest in de vraag naar dergelijke multi-laagoplossingen. Steeds meer bedrijven kiezen ervoor omdat zij complexe verpakkingsuitdagingen oplossen die enkelvoudige oplossingen simpelweg niet aankunnen. Het resultaat? Bedrijven krijgen een reëel voordeel in markten waar productbehoud en houdbaarheid cruciale succesfactoren zijn.

Energie-Efficiënte Aandrijvingstechnologieën

Het toepassen van energiezuinige aandrijftechnologie in blaasfoliemachines betekent echt vooruitgang voor groene productie. Frequentieregelaars (VFD's) zorgen voor een behoorlijke vermindering van het stroomverbruik, wat betekent dat fabriekseigenaren minder betalen voor elektriciteit en een kleiner koolstofvoetafdruk achterlaten. Duurzaam worden is niet alleen goed voor Moeder Aarde, het is ook financieel verantwoord. Bedrijven die zijn overgeschakeld op deze nieuwere systemen, merken aanzienlijke besparingen op hun energiekosten. Interessant is hoe dit perfect aansluit bij de huidige duurzaamheidsdoelstellingen, zonder afbreuk te doen aan de uiteindelijke productieprestaties. De kunststofindustrie volgt deze trend nauwkeurig, terwijl zij probeert ecologische zorgen te balanceren met economische realiteiten.

De implementatie van deze technologische innovaties in geblazen filmextrusie verbetert niet alleen de productiemogelijkheden, maar plaats ook bedrijven aan de voorste rand van de industrieontwikkeling. Embraceren van IoT, multi-lagen coëxtrusie en energie-efficiënte oplossingen versterkt concurrentievermogen en ondersteunt duurzame praktijken, wat leidt tot toekomstbestendige productieomgevingen.

Kenmerken van compatibiliteit met gerecycled materiaal

De nieuwste generatie blaasfoliemachines werkt momenteel beter met gerecycleerde kunststoffen, wat een grote stap voorwaarts betekent voor de materiaalverwerkende technologie. Fabrikanten kunnen tegenwoordig meer gerecyclede materialen in hun folies verwerken zonder dat dit de sterkte of het uiterlijk van het eindproduct in gevaar brengt. De kunststoffen industrie heeft hard gewerkt aan deze ontwikkeling, omdat duurzaamheid tegenwoordig niet alleen goed is voor de planeet, maar ook steeds belangrijker wordt om concurrerend te blijven. Consumentenonderzoeken tonen een toenemende vraag naar milieuvriendelijke verpakkingsoplossingen in diverse markten. Wat interessant is, is dat recente tests hebben aangetoond dat folies gemaakt met gerecycleerde materialen toch aan de strikte industriële prestatie-eisen voldoen, iets dat veel producenten nog maar enkele jaren geleden zorgen baarde.

Gesloten lus plastic recyclage systemen

Gesloten lus recyclen in de productie van geblazen folie toont een echte toewijding aan het verminderen van afval en het ondersteunen van de principes van een circulaire economie. De werking van deze systemen is vrij eenvoudig: ze houden materialen keer op keer in beweging doorheen het productieproces, wat betekent dat er minder behoefte is aan nieuwe plastics. Bedrijven die overstappen op deze aanpak, besparen op grondstoffen en verminderen plasticafval aanzienlijk. Sommige fabrieken melden een afname van ongeveer 30% van het materiaal dat in de vuilnisbelt terechtkomt, sinds de invoering van dergelijke systemen in hun volledige operaties. Daarnaast is er het extra voordeel voor bedrijven die hun milieuprestaties willen verbeteren. Veel fabrikanten merken dat klanten positief reageren op hun duurzaamheidsinspanningen, met name jongere doelgroepen die veel waarde hechten aan milieuvriendelijk gedrag.

Verwerkingsmethoden voor biodegradeerbare resin

Het bekijken van hoe biologisch afbreekbare harsen worden verwerkt met behulp van blaasfoliemachines laat vrij interessante ontwikkelingen zien op het gebied van duurzame folieproductie. De technieken zijn specifiek ontwikkeld om goed te werken met deze gevoelige biologisch afbreekbare materialen, terwijl ze toch een film opleveren van goede kwaliteit die daadwerkelijk goed functioneert. Er is momenteel een groot potentieel op deze markt, aangezien mensen zich nu meer dan ooit zorgen maken over het milieu, en regeringen blijven streven naar regelgeving die gericht is op het verminderen van plasticafval. Marktanalisten voorspellen aanzienlijke groei in de nabije toekomst, aangezien steeds meer bedrijven in verschillende sectoren overstappen op milieuvriendelijke verpakkingsoplossingen. Voor producenten betekent deze trend zowel een milieuvriendelijke winst als een zakelijke kans, aangezien consumenten steeds vaker producten kiezen die verpakt zijn in ecologische materialen in plaats van traditionele plastics.

Inline Drukcompatibiliteit

Inline-printtechnologie heeft tegenwoordig echt de efficiëntie van de productie van geblazen film verhoogd, waardoor alles direct op de productievloer kan gebeuren in plaats van het verplaatsen van materialen. Wanneer fabrikanten flexodrukperssen gebruiken voor inline-productie, verminderen zij verschillende aparte verwerkingsstappen. Het resultaat? Snellere doorlooptijden en betere printkwaliteit direct op de films zelf. Wat dit zo waardevol maakt, zijn eigenlijk twee aspecten: processen verlopen efficiënter en de eindproducten zien er aantrekkelijker uit, waardoor de producten zich beter kunnen onderscheiden op de winkelrekken. Neem bijvoorbeeld praktijkvoorbeelden van recent. Bedrijven die deze aanpak toepassen, melden duidelijke verbeteringen in hun winstgevendheid, zowel door tijdswinst tijdens de productie als door verbeterde merkherkenbaarheid dankzij scherpere printontwerpen.

Oppervlaktebehandeling voor verbeterde hechting

Het goed uitvoeren van oppervlaktetherapie op kunststof folies maakt het verschil als het gaat om het hoe goed afdrukken blijven kleven en coatings goed hechten. Technieken zoals corona-behandeling verhogen de oppervlakte-energie aanzienlijk, waardoor inkt beter blijft kleven aan het materiaal zonder later af te bladderen. Voor fabrikanten die werken binnen strikte industriële specificaties is dit soort voorbereiding geen optie, maar juist een absolute noodzaak. Denk aan verpakkingsmaterialen die bestand moeten zijn tegen ruw gebruik en toch scherp moeten eruitzien op de winkelrekken. De marktgegevens tonen duidelijk aan dat bedrijven die vanaf het begin de juiste oppervlaktetherapie toepassen, uiteindelijk minder afkeur en tevredenere klanten kennen. De meeste ervaren fabrieksmanager zullen iedereen die wil luisteren vertellen dat het investeren van tijd in deze behandelingen in eerste instantie uitbetaalt door verminderde afvalstromen en hogere klanttevredenheid.

Automatische Winding en Slitting Integratie

De introductie van automatisering in het wikkelen en het slitteren van folie heeft echt veranderd hoe efficiënt de productie van geblazen folie kan zijn. Moderne geautomatiseerde systemen verwerken de folie direct na aankomst uit de extruder, waardoor elke snede nauwkeurig is en elke rol correct wordt gevormd, terwijl er veel minder materiaal verspild wordt in vergelijking met traditionele methoden. Voor fabrikanten betekent dit dat er meer product van de productielijn komt, zonder dat de kwaliteitsnormen in gevaar komen. Brontabellen wijzen op duidelijke verbeteringen in productiviteit wanneer fabrieken deze technologieën implementeren, waaronder kortere productietijden en lagere kosten in alle opzichten. Vooruitkijkend zal de technologie voor het blazen van folie blijven evolueren, en zullen bedrijven die geautomatiseerde wikkelen en slitteren oplossingen integreren, concurrenten meestal voorblijven, simpelweg omdat hun productielijnen soepeler lopen en consistente betere resultaten opleveren.

Inhoudsopgave

- Blaasfilm extrusiesystemen

- Stervormontwerpen voor precisiedikte

- Geavanceerde koeling en afvoermechanismen

- Gespecialiseerde configuraties voor verpakkingseisen

- Aanpassingen voor de productie van landbouwfilm

- Oplossingen voor hoogsterkte bouwmembranen

- IoT-Gestuurde Procesbeheersystemen

- Mogelijkheden voor meerklagscoëxtrusie

- Energie-Efficiënte Aandrijvingstechnologieën

- Kenmerken van compatibiliteit met gerecycled materiaal

- Gesloten lus plastic recyclage systemen

- Verwerkingsmethoden voor biodegradeerbare resin

- Inline Drukcompatibiliteit

- Oppervlaktebehandeling voor verbeterde hechting

- Automatische Winding en Slitting Integratie