Układy ekstruzji filmu dmuchanego

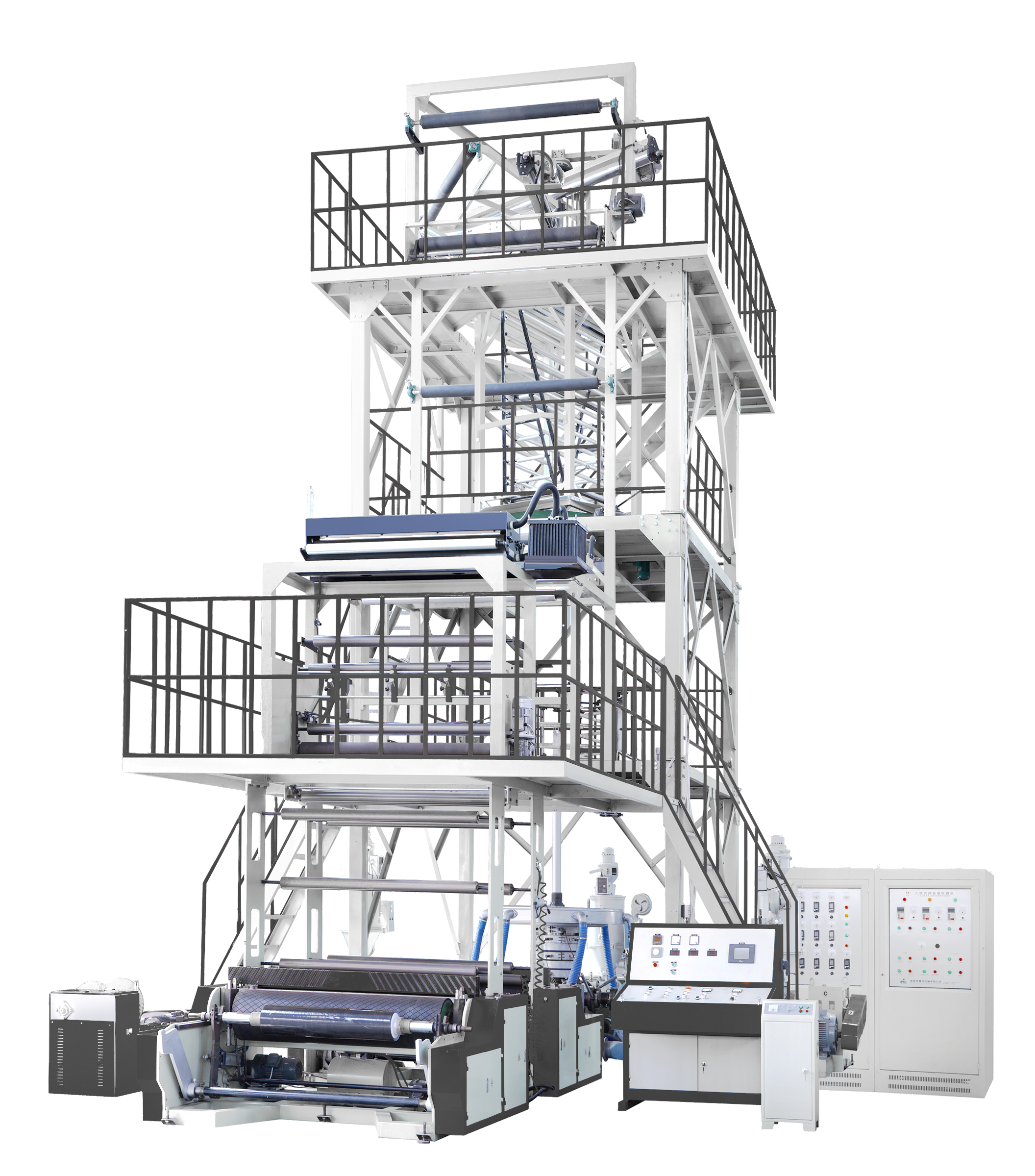

Współczesne maszyny do wytwarzania folii metodą wdmuchową wykorzystują ekstrudery do wdmuchu folii, które odgrywają kluczową rolę w przekształcaniu surowych tworzyw sztucznych w cienkie folie, które widzimy wszędzie wokół siebie. Standardowy system składa się z trzech głównych części: sekcji zasilania, w której rozpoczyna się cały proces, następnie następuje strefa kompresji, a na końcu sekcja dozująca. Każda z tych części pełni istotną funkcję w kontrolowaniu przepływu stopionego tworzywa i panującego ciśnienia. Sekcja zasilania zapewnia stabilny dopływ materiału do maszyny i w ten sposób inicjuje cały proces. W kolejnym etapie, strefa kompresji odpowiedzialna jest za prawidłowe stopienie materiału i jego dokładne wymieszanie. Wreszcie sekcja dozująca precyzyjnie kontroluje ilość stopionego tworzywa docierającego do głowicy wylotowej, co ostatecznie decyduje o grubości otrzymywanej folii.

Wszechstronność tych systemów jest naprawdę imponująca. Potrafią przetwarzać różnorodne materiały, w tym polietylen i polipropylen, co oznacza, że producenci mogą wytwarzać różne rodzaje folii plastikowych do nieskończonej liczby zastosowań w wielu branżach. Technologia wytłaczania również w ostatnim czasie znacznie się rozwinęła. Zakłady odnotowują rzeczywiste korzyści w postaci większej efektywności działania oraz mniejszego marnotrawstwa materiału podczas produkcji. Dane branżowe wskazują, że połączenie oszczędzania energii z inteligentniejszym zarządzaniem materiałami zwiększyło ogólną wydajność o około 20% w wielu przypadkach. Nowoczesne maszyny do wytwarzania folii oferują zatem zarówno korzyści środowiskowe, jak i finansowe, pozwalając firmom pozostać konkurencyjnym bez nadmiernych kosztów – coś, co doskonale wpasowuje się w obecne trendy ekologiczne.

Projekt umieralnic dla precyzyjnej grubości

Podczas produkcji wysokiej jakości folii, sposób projektowania matryc ma ogromne znaczenie, jeśli zależy nam na równomiernej grubości na całej powierzchni. Matryca zasadniczo nadaje kształt stopionemu plastikowi w trakcie jego wypływu, wpływając zarówno na grubość, jak i właściwości końcowej folii. Istnieje kilka powszechnych typów matryc, ale dwa są najważniejsze: matryce spiralne i matryce typu T. Matryce spiralne równomiernie rozprowadzają materiał, dzięki czemu folia ma niemal identyczną grubość na całej powierzchni. Matryce typu T są często chwalone, ponieważ umożliwiają łatwe regulowanie szerokości folii w trakcie produkcji. Niektórzy producenci preferują jeden typ matrycy w zależności od swoich konkretnych potrzeb.

Te decyzje projektowe naprawdę wpływają na jakość końcowej folii. Kiedy producenci dobrze zaprojektują głowicę, robi to ogromną różnicę zarówno dla wytrzymałości strukturalnej folii, jak i dla jej wyglądu po zakończeniu procesu. Większość firm i tak musi spełniać dość rygorystyczne wymagania jakościowe swoich produktów. Badania przeprowadzone przez specjalistów z branży plastikowej pokazują również coś interesującego. Lepsze projekty głowic faktycznie zmniejszają wahań w produkcji o około 15%. To ma znaczenie, ponieważ nikt nie chce otrzymywać nierównomiernych partii z linii produkcyjnej. Dla każdego, kto zarządza zakładem produkcyjnym, tego rodzaju spójność oszczędza czas i pieniądze, a także zapewnia zadowolenie klientów.

Zaawansowane mechanizmy chłodzenia i przenoszenia

Po ekstruzji, zaawansowane systemy chłodzenia są kluczowe dla utrzymania integralności filmu. Skuteczne chłodzenie zapewnia, że film ustawia się odpowiednio, minimalizując wady takie jak opadanie lub nierówna grubość. Te systemy zazwyczaj wykorzystują pierścienie powietrza lub kąpiele wodne do kontrolowania tempa chłodzenia, co pozwala zachować jakość filmu.

Mechanizmy odbierania folii odgrywają kluczową rolę w jej oddzielaniu od wytłaczarki bez powodowania jakichkolwiek uszkodzeń w trakcie procesu. Niektóre zaawansowane konfiguracje wykorzystują systemy podwójnego wciągania, które znacząco wpływają na sposób obchodzenia się z folią podczas produkcji, znacznie zmniejszając ilość odpadów. Gdy przedsiębiorstwa skutecznie dostosują procesy chłodzenia i odbierania folii, mogą zauważyć poprawę jej jakości oraz znaczne zwiększenie szybkości produkcji. Zgodnie z raportami branżowymi, odpowiednio skonfigurowane systemy chłodzenia same w sobie mogą obniżyć koszty operacyjne o około 25%, a także zwiększyć ogólną wydajność produkcji. Dla menedżerów zakładów obserwujących zyski z bliska, te efektywności pozwalają na szybszą reakcję na zmieniające się zapotrzebowanie klientów, utrzymując jednocześnie konkurencyjne ceny na rynku.

Dostosowane konfiguracje dla potrzeb opakowaniowych

Maszyny do wytwarzania folii wdmuchiwanej występują w różnych konfiguracjach, zaprojektowanych z myślą o zmieniających się potrzebach przemysłu opakowaniowego. Producenti dostosowują je do wytwarzania folii o różnych grubościach i szerokościach, w zależności od wymagań konkretnych zastosowań – od cienkich torebek spożywczych po grube folie przemysłowe. Niektóre konfiguracje najlepiej sprawdzają się przy materiałach takich jak polietylen czy polipropylen, z których każda zapewnia inne właściwości wytrzymałościowe i elastyczność, istotne dla różnych produktów. Duże firmy z różnych branż zaczęły korzystać z tych dostosowanych opcji, ponieważ faktycznie przynoszą one rezultaty. Badania zrealizowane w warunkach rzeczywistych pokazują, jak te konfiguracje maszyn zwiększają prędkość pakowania, zachowując jednocześnie wysokie standardy jakości. Kiedy firmy prawidłowo dobrane maszyny do konkretnych zastosowań, zmniejsza się ilość odpadów powstających podczas produkcji, a także zapewnia estetyczny wygląd produktów przez cały proces transportu i manipulacji.

Dostosowania w produkcji filmu rolnego

Maszyny do wytwarzania folii wdmuchiwanej są wyposażone w specjalne funkcje dostosowane do produkcji folii rolniczych, takich jak płachty mulczujące czy osłony szklarniowe. To, co odróżnia te maszyny, to możliwość dodawania stabilizatorów UV oraz innych niezbędnych składników, które pozwalają foliom wytrzymać dłużej w warunkach zmiennych pogodowych panujących na obszarach rolniczych. Rolnicy potrzebują folii, które potrafią wytrzymać wszystko – od intensywnego nasłonecznienia po nagłe deszcze, nie ulegając przy tym zniszczeniu. Zgodnie z najnowszymi raportami rynkowymi, wzrasta zainteresowanie nowymi technologiami umożliwiającymi produkcję folii rolniczych o lepszej jakości. Ta tendencja wynika z dążenia rolników do osiągania wyższych plonów, przy jednoczesnym uwzględnieniu aspektów ochrony środowiska. Przecież większość folii rolniczych napotyka na codzienne wyzwania, takie jak długotrwałe działanie słońca, zmieniające się poziomy wilgotności czy przypadkowe uszkodzenia podczas montażu czy konserwacji. Dlatego posiadanie odpowiednio dopasowanego sprzętu nadal odgrywa kluczową rolę dla każdego, kto poważnie myśli o skutecznej działalności rolniczej.

Rozwiązania membran konstrukcyjnych o wysokiej sile

Technologia wytwarzania folii wydmuszanej odgrywa istotną rolę w produkcji wytrzymałych membran budowlanych niezbędnych dla współczesnych obiektów. Budowni szukają materiałów, które wytrzymają trudne warunki i spełniać będą wymagania norm budowlanych. Spójrzmy na różne aspekty prac budowlanych – dachy wymagają ochrony przed deszczem i działaniem promieniowania słonecznego, konstrukcje podziemne potrzebują skutecznej izolacji, a barier parowych należy zapobiec przedostawaniu się wilgoci do ścian. Te membrany potwierdzają swoją trwałość i skuteczność w długim okresie użytkowania. Raporty z terenu wskazują, że materiały te sprawdzają się w niezliczonych projektach, niezależnie od zmiennych warunków pogodowych. Dlaczego są tak popularne? Są dostatecznie lekkie, by łatwo je było transportować i montować na placu budowy, a jednocześnie wystarczająco wytrzymałe, by oprzeć się wszelkim kaprysom pogody, osiągając równowagę pomiędzy tym, czego oczekują inżynierowie, a tym, co jest potrzebne wykonawcom przy wznoszeniu budynków.

Systemy Sterowania Procesem Wspierane przez IoT

Gdy technologia IoT zostaje połączona z maszynami do wytwarzania folii strunowej, całkowicie zmienia sposób monitorowania i kontroli tych procesów. Producentom, którzy instalują takie inteligentne systemy, udostępniane są natychmiastowe informacje na temat funkcjonowania ich maszyn oraz sytuacji na wydziale produkcyjnym. Weźmy na przykład konserwację – wiele konfiguracji IoT będzie faktycznie przesyłało ostrzeżenia, gdy części zaczną wykazywać oznaki zużycia, dzięki czemu awarie występują rzadziej. Potwierdzają to także liczby. Większość fabryk, które wdrożyły rozwiązania IoT, zgłasza lepsze zwroty z inwestycji i ogólnie bardziej płynny przebieg operacji. To, co naprawdę wyróżnia IoT, to sposób, w jaki przekształca tradycyjne linie produkcyjne, czyniąc je bardziej inteligentnymi i czulszymi na zmieniające się warunki, bez konieczności ciągłego ręcznego nadzoru.

Możliwości koekstruzji wielowarstwowej

Technika współekstruzji wielowarstwowej naprawdę odgrywa kluczową rolę w poprawie właściwości folii w zastosowaniach opakowaniowych. Gdy producenci łączą kilka materiałów podczas procesu wytwarzania, tworzą folie, które zapewniają lepszą ochronę przed wilgocią i gazami, a także są ogólnie bardziej wytrzymałe. Ma to ogromne znaczenie w wielu branżach, szczególnie w przemyśle spożywczym. Wystarczy pomyśleć, jak mięso utrzymuje się dłużej w opakowaniach próżniowych czy jak przekąski pozostają chrupkie we wrzutkach dzięki tym zaawansowanym foliom. Zgodnie z najnowszymi raportami branżowymi, w ostatnich latach zauważono wzrost popytu na tego typu rozwiązania wielowarstwowe. Coraz więcej firm decyduje się na ich stosowanie, ponieważ skutecznie rozwiązują one skomplikowane wyzwania pakowania, z którymi opcje jednowarstwowe nie są w stanie sobie poradzić. Efekt? Firmy zyskują realną przewagę na rynkach, gdzie utrzymanie jakości produktu i jego trwałość są kluczowymi czynnikami sukcesu.

Energooszczędne technologie napędowe

Wprowadzenie energooszczędnych technologii napędowych do maszyn do wytwarzania folii strukturalnej oznacza rzeczywisty postęp w zakresie zielonej produkcji. Napędy o regulowanej prędkości (VFD) znacznie zmniejszają zużycie energii, co oznacza, że właściciele fabryk oszczędzają na rachunkach za prąd i pozostawiają mniejszy ślad węglowy. Przejście na zielone rozwiązania korzystnie wpływa nie tylko na planetę – ma również uzasadnienie finansowe. Firmy, które przełączyły się na nowsze systemy, zauważają istotne obniżki kosztów związanych z energią. Ciekawym aspektem jest to, jak dobrze to się wpasowuje w dzisiejsze cele związane ze zrównoważonym rozwojem, bez szkody dla jakości produktów końcowych wychodzących z maszyn. Branża plastikowa obserwuje ten trend z uwagą, próbując osiągnąć równowagę między kwestiami ekologicznymi a realiami finansowymi.

Wprowadzenie tych innowacyjnych technologii w ekstruzję folii dmuchanej nie tylko wzmacnia możliwości produkcyjne, ale również umieszcza firmy na czele ewolucji branży. Przyjęcie IoT, wielowarstwowej koekstruzji oraz energetycznie efektywnych rozwiązań podnosi konkurencyjność i wspiera zrównoważone praktyki, prowadząc do środowisk produkcyjnych gotowych na przyszłość.

Funkcje kompatybilności z materiałami recyklingowymi

Najnowsza generacja maszyn do wytwarzania folii strumieniowej lepiej współpracuje obecnie z plastikami recyklingowymi, co oznacza duży krok naprzód w technologii przetwarzania materiałów. Obecnie producenci mogą faktycznie dodawać więcej materiałów pochodzących z recyklingu do swoich folii, bez utraty wytrzymałości czy pogorszenia wyglądu gotowego produktu. Przemysł tworzyw sztucznych intensywnie pracował nad tym zagadnieniem, ponieważ dbałość o środowisko nie jest już tylko korzystna dla planety – staje się kluczowa dla utrzymania konkurencyjności. Badania konsumenckie wskazują na rosnące zapotrzebowanie na ekologiczne rozwiązania w zakresie opakowań na wielu rynkach. Co ciekawe, niedawne testy udowodniły, że folie wytwarzane z wykorzystaniem materiałów wtórnych nadal spełniają rygorystyczne przemysłowe wymagania jakościowe, co jeszcze kilka lat temu było przedmiotem obaw wielu producentów.

Zamknięte systemy recyklingu plastikowego

Recyrkulacja w systemie zamkniętym w produkcji folii wydmuszanej pokazuje rzeczywiste zaangażowanie w ograniczanie odpadów i wspieranie zasad gospodarki o obiegu zamkniętym. Działanie tych systemów jest dość proste – materiał jest cały czas przetwarzany ponownie w procesie produkcyjnym, co oznacza mniejszą potrzebę stosowania nowych tworzy sztucznych. Firmy, które przechodzą na takie podejście, oszczędzają na kosztach surowców i znacząco zmniejszają ilość odpadów plastikowych. Niektóre zakłady informują o około 30% redukcji ilości materiału trafiającego na wysypiska po wdrożeniu takich systemów w całym zakresie swojej działalności. Ponadto istnieje dodatkowa korzyść dla firm dążących do poprawy swojego ekologicznego wizerunku. Wiele producentów zauważa, że klienci pozytywnie reagują na ich działania na rzecz zrównoważonego rozwoju, szczególnie wśród młodszych grup wiekowych, które głęboko troszczą się o wpływ na środowisko.

Metody przetwarzania biodegradowalnych rezyn

Analiza sposobu przetwarzania biodegradowalnych żywic w maszynach do wytwarzania folii wydmuchiwanej ujawnia całkiem interesujące postępy w produkcji folii ekologicznych. Metody zostały specjalnie zaprojektowane tak, aby dobrze działać z delikatnymi materiałami biodegradowalnymi, a jednocześnie wciąż zapewniać produkcję folii o dobrej jakości, spełniającej swoje funkcje. Rynek ten ma ogromny potencjał w obecnej chwili, ponieważ ludzie coraz bardziej dbają o środowisko naturalne, a rządy na całym świecie przyjmują regulacje mające na celu ograniczenie ilości odpadów plastikowych. Analitycy rynkowi przewidują istotny wzrost, gdy tylko przedsiębiorstwa z różnych sektorów zaczną przechodzić na bardziej ekologiczne opakowania. Dla producentów ten trend oznacza zarówno korzyści środowiskowe, jak i szansę biznesową, ponieważ konsumenti coraz częściej wybierają produkty opakowane w przyjazne środowisku materiały zamiast tradycyjnych tworzyw sztucznych.

Zgodność z drukowaniem w-liniowym

Technologia druku inline znacznie zwiększyła efektywność produkcji folii wydmuchiwanej, umożliwiając wykonywanie wszystkich czynności bezpośrednio na hali produkcyjnej, zamiast przemieszczania elementów w różne miejsca. Gdy producenci wykorzystują maszyny flexograficzne do druku inline, skraca się wiele oddzielnych etapów procesu. Rezultatem są szybsze czasy realizacji i lepszej jakości wydruki bezpośrednio na foliach. Co czyni tę metodę tak wartościową, to dwa aspekty – procesy produkcyjne stają się bardziej płynne, a także gotowe opakowania prezentują się lepiej, co pomaga produktom wyróżnić się na półkach sklepowych. Weźmy pod uwagę kilka praktycznych przykładów z ostatniego czasu. Firmy, które zastosowały takie podejście, zauważają wyraźne korzyści finansowe zarówno dzięki skróceniu czasu produkcji, jak i poprawie rozpoznawalności marek, wynikającej z wyraźniejszych projektów drukowanych.

Leczenie powierzchni w celu poprawy przylegania

Uzyskanie odpowiedniego rodzaju modyfikacji powierzchni folii plastycznych ma ogromne znaczenie dla tego, jak dobrze trzymają się nadruki i jak skutecznie przywierają powłoki. Metody takie jak obróbka koronowa znacząco zwiększają poziom energii powierzchniowej, co oznacza, że farby lepiej przylegają do materiału i nie odprzestają z niego później. Dla producentów działających zgodnie z surowymi normami branżowymi, tego rodzaju przygotowanie nie jest opcjonalne, lecz konieczne. Wystarczy pomyśleć o materiałach opakowaniowych, które muszą wytrzymać intensywne obciążenia, a jednocześnie prezentować się estetycznie na półkach sklepowych. Dane rynkowe jednoznacznie wskazują, że przedsiębiorstwa, które od samego początku stosują właściwe metody modyfikacji powierzchni, kończą z mniejszą liczbą wadliwych produktów i ogólnie większą satysfakcją klientów. Większość doświadczonych menedżerów zakładów produkcyjnych powie każdemu, kto chce słuchać, że inwestowanie czasu w te metody na etapie wstępnym przynosi zyski w dłuższej perspektywie dzięki ograniczeniu odpadów i wyższym poziomom satysfakcji klientów.

Integracja automatycznego nawijania i rozcinania

Wprowadzenie automatyzacji do operacji nawijania i kalandrowania znacząco zmieniło efektywność produkcji folii dmuchanej. Nowoczesne systemy zautomatyzowane obsługują folie po wyjściu z ekstrudera, zapewniając precyzyjne cięcie i prawidłowe formowanie każdego zwoju, przy znacznie mniejszym zużyciu materiału niż w przypadku tradycyjnych metod. Dla producentów oznacza to uzyskiwanie większej ilości produktu z linii produkcyjnej bez pogarszania jakości. Raporty branżowe wskazują wyraźne zyski w zakresie wydajności, jakie osiągają zakłady wprowadzające te technologie, w tym szybsze cykle produkcyjne i obniżkę ogólnych kosztów. W przyszłości, w miarę jak maszyny do produkcji folii będą się dalej rozwijać, firmy integrujące rozwiązania automatycznego nawijania i kalandrowania będą utrzymywać przewagę nad konkurencją, ponieważ ich linie produkcyjne będą działały sprawniej i dawały bardziej spójne rezultaty.

Spis treści

- Układy ekstruzji filmu dmuchanego

- Projekt umieralnic dla precyzyjnej grubości

- Zaawansowane mechanizmy chłodzenia i przenoszenia

- Dostosowane konfiguracje dla potrzeb opakowaniowych

- Dostosowania w produkcji filmu rolnego

- Rozwiązania membran konstrukcyjnych o wysokiej sile

- Systemy Sterowania Procesem Wspierane przez IoT

- Możliwości koekstruzji wielowarstwowej

- Energooszczędne technologie napędowe

- Funkcje kompatybilności z materiałami recyklingowymi

- Zamknięte systemy recyklingu plastikowego

- Metody przetwarzania biodegradowalnych rezyn

- Zgodność z drukowaniem w-liniowym

- Leczenie powierzchni w celu poprawy przylegania

- Integracja automatycznego nawijania i rozcinania