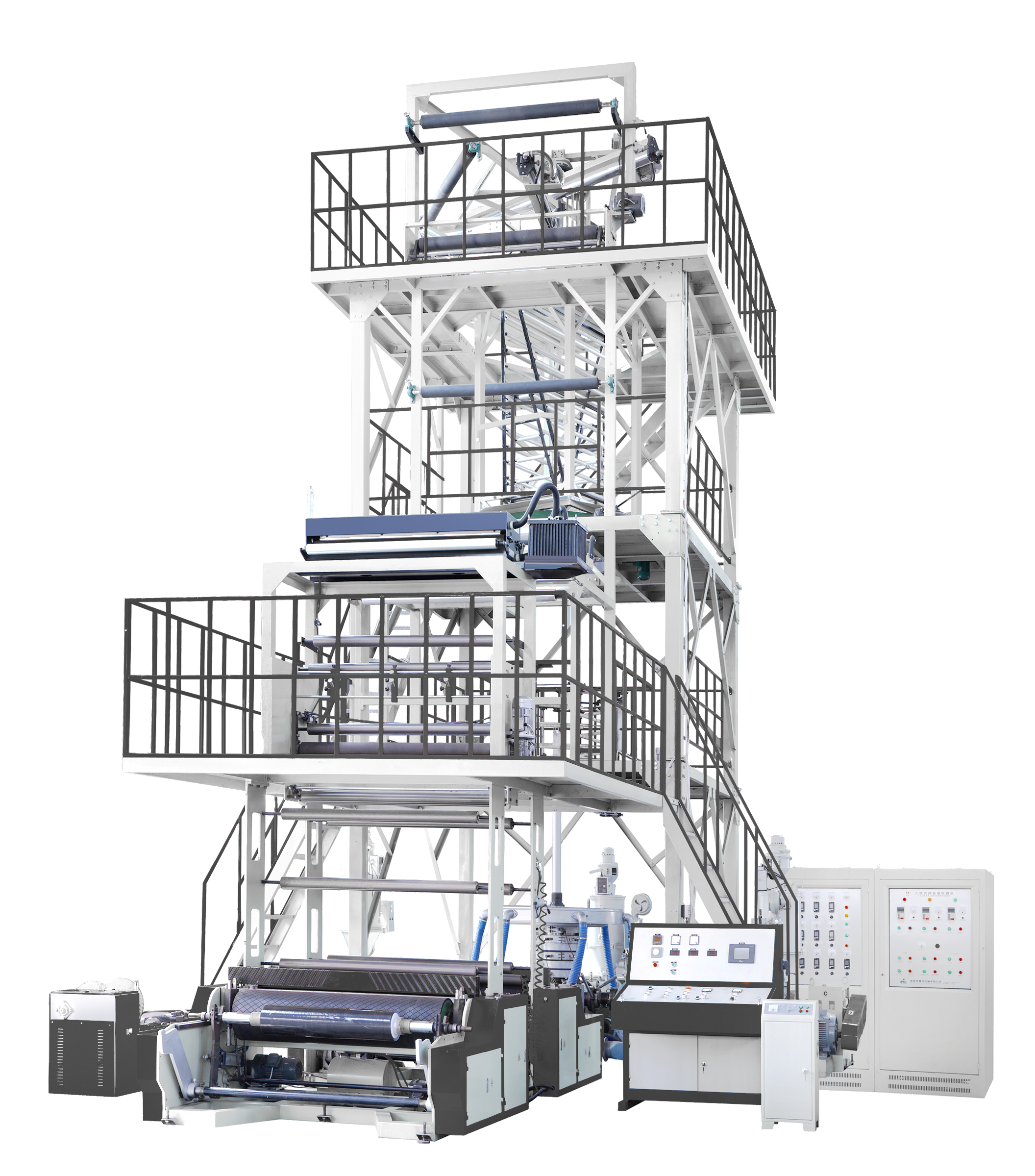

Blown Film Extrusionsanlagen

Blasfolienextruder spielen in den heutigen Blasfolienmaschinen eine entscheidende Rolle dabei, Rohkunststoffe in die dünnen Folien umzuwandeln, die wir überall sehen. Ein Standardsystem besteht tatsächlich aus drei Hauptabschnitten: dem Zuführungsbereich, in dem alles beginnt, gefolgt von der Kompressionszone und schließlich dem Dosierabschnitt. Jeder Abschnitt übernimmt eine wichtige Aufgabe, um die Strömung des geschmolzenen Kunststoffs und den Druck zu regulieren. Der Zuführungsbereich sorgt im Grunde dafür, dass die Maschine eine gleichmäßige Materialzufuhr erhält. Wenn das Material weitertransportiert wird, übernimmt die Kompressionszone, um das Material ordnungsgemäß zu schmelzen und zu vermengen. Und schließlich kontrolliert der Dosierabschnitt genau, wie viel geschmolzener Kunststoff zum Düsenkopf gelangt, was letztendlich die Dicke der endgültigen Folie bestimmt.

Die Vielseitigkeit dieser Systeme ist eigentlich ziemlich beeindruckend. Sie verarbeiten alle Arten von Materialien, einschließlich Polyethylen und Polypropylen, was bedeutet, dass Hersteller unterschiedliche Arten von Kunststofffolien für unzählige Anwendungen in verschiedenen Branchen produzieren können. Die Extrudertechnologie hat sich in letzter Zeit ebenfalls stark weiterentwickelt. Betriebe verzeichnen tatsächlich Verbesserungen bei der Effizienz ihrer Abläufe, während gleichzeitig der Materialabfall während der Produktion reduziert wird. Branchendaten zeigen, dass eine bessere Energieausnutzung in Kombination mit intelligenter Materialhandhabung die Gesamteffizienz in vielen Fällen um etwa 20 % gesteigert hat. Moderne Foliensprühmaschinen bieten somit sowohl umweltfreundliche Vorteile als auch finanzielle Vorteile für Unternehmen, die wettbewerbsfähig bleiben möchten, ohne ein großes Budget zu benötigen – eine Eigenschaft, die gut mit den heutigen Unternehmenszielen im Einklang steht, wenn es darum geht, umweltfreundlich zu werden.

Die Designs für präzise Dicke

Bei der Herstellung hochwertiger Folien spielt die Konstruktion der Werkzeuge eine entscheidende Rolle, wenn die Dicke überall gleichmäßig sein soll. Grundsätzlich formt das Werkzeug das geschmolzene Plastik beim Austritt, was sowohl die Dicke als auch die Eigenschaften der endgültigen Folie beeinflusst. Es gibt mehrere gängige Arten, doch zwei sind besonders verbreitet: Spiraldüsen und T-Düsen. Spiraldüsen verteilen das Material recht gleichmäßig, wodurch die Folie überall nahezu die gleiche Dicke aufweist. T-Düsen werden wegen ihrer Flexibilität geschätzt, da sie das Einstellen der Folienbreite während der Produktion erleichtern. Manche Hersteller schwören auf eine bestimmte Art von Düse, abhängig von ihren spezifischen Anforderungen.

Diese Designentscheidungen beeinflussen wirklich, wie gut der endgültige Film wird. Wenn Hersteller das Werkzeug richtig gestalten, macht das einen großen Unterschied sowohl für die strukturelle Festigkeit des Films als auch für sein Erscheinungsbild nach der Fertigung. Die meisten Unternehmen müssen ohnehin dafür sorgen, dass ihre Produkte strenge Qualitätskontrollen bestehen. Forschungsergebnisse von Experten aus der Kunststoffbranche zeigen auch etwas Interessantes. Bessere Werkzeugdesigns reduzieren tatsächlich die Produktionsschwankungen während der Fertigung um etwa 15 %. Das ist von Bedeutung, denn niemand möchte inkonsistente Produktionschargen, die das Werk verlassen. Für Betreiber einer Produktionsanlage bedeutet diese Art von Konsistenz eine Zeit- und Kosteneinsparung und zugleich eine zufriedenere Kundenschaft.

Fortgeschrittene Kühl- und Abzugssysteme

Nach dem Extrudieren folgen fortgeschrittene kühlsysteme sind entscheidend für die Erhaltung der Integrität des Films. Effektive Kühlung stellt sicher, dass der Film richtig erstarrt, wodurch Fehler wie Schlaffheit oder ungleiche Dicke minimiert werden. Diese Systeme verwenden normalerweise Luftringe oder Wasserbäder, um die Kühlrate zu kontrollieren und damit die Filmqualität zu bewahren.

Die Abzugmechanismen spielen eine entscheidende Rolle dabei, das abgekühlte Folienmaterial ohne Schäden vom Extruder abzuziehen. Einige fortschrittliche Anlagen verwenden Doppelsysteme zum Abziehen, die die Handhabung der Folien während des gesamten Produktionsprozesses deutlich verbessern und den Materialabfall erheblich reduzieren. Wenn Unternehmen ihre Kühl- und Abzugprozesse optimal abstimmen, erzielen sie eine bessere Folienqualität sowie höhere Produktionsgeschwindigkeiten. Laut Branchenberichten können allein durch richtig eingestellte Kühlsysteme die Betriebskosten um rund 25 % gesenkt und die gesamte Produktionsausbeute gesteigert werden. Für Betriebsleiter, die die Kostenentwicklung genau im Blick haben, bedeuten solche Effizienzsteigerungen, dass sie flexibler auf veränderte Kundennachfragen reagieren und gleichzeitig wettbewerbsfähige Preise beibehalten können.

Maßgeschneiderte Konfigurationen für Verpackungsanforderungen

Blown-Film-Maschinen sind in den unterschiedlichsten Ausführungen erhältlich, die auf die ständig wechselnden Anforderungen der Verpackungsbranche abgestimmt sind. Hersteller passen sie so an, dass Folien in verschiedenen Dicken und Breiten produziert werden können, je nachdem, was für Verpackungsaufgaben erforderlich ist – von dünnen Einkaufstüten bis hin zu dicken Industrieabdeckungen. Manche Ausführungen eignen sich besonders gut für Materialien wie Polyethylen oder Polypropylen, die jeweils spezifische Festigkeits- und Flexibilitätseigenschaften besitzen, die für unterschiedliche Produkte wichtig sind. Große Markenunternehmen aus verschiedenen Branchen setzen zunehmend auf diese individuellen Lösungen, da sie sich in der Praxis bewährt haben. Reale Tests zeigen deutlich, wie diese Maschineneinstellungen die Verpackungsgeschwindigkeit steigern, ohne dabei die Qualitätsstandards aus den Augen zu verlieren. Wenn Unternehmen ihre Maschinen optimal an spezifische Anwendungen anpassen, reduziert sich der Produktionsabfall und die Optik der Produkte bleibt auch während Transport und Handhabung stets gewahrt.

Anpassungen in der Herstellung von Agrarfilmen

Blown-Film-Maschinen verfügen über spezielle Eigenschaften, die auf die Herstellung von Agrarfolien wie Mulchfolien und Gewächshausabdeckungen abgestimmt sind. Was diese Maschinen besonders macht, ist ihre Fähigkeit, UV-Stabilisatoren zusammen mit anderen notwendigen Additiven einzubinden, wodurch die Folien widerstandsfähiger gegen unterschiedliche Wetterbedingungen auf dem Feld werden. Landwirte benötigen Folien, die intensiver Sonneneinstrahlung ebenso standhalten wie plötzlichen Regengüssen, ohne sich dabei zersetzen. Laut jüngsten Markberichten gibt es ein wachsendes Interesse an neuen Technologien zur Herstellung hochwertigerer Agrarfolien. Dieser Trend resultiert aus dem Wunsch der Landwirte nach höheren Erträgen und zugleich umweltbewusstem Handeln. Schließlich stehen Agrarfolien täglich vor Herausforderungen wie langfristiger Sonneneinwirkung, schwankenden Feuchtigkeitswerten und versehentlichem Schaden während der Installation oder Wartung. Daher ist es für alle, die heute erfolgreich landwirtschaftliche Operationen betreiben möchten, so wichtig, über entsprechend angepasste Maschinen zu verfügen.

High-Strength Construction Membrane Solutions

Blown-Film-Technologie spielt eine große Rolle bei der Herstellung jener robusten BauMembranen, die für die heutigen Gebäude erforderlich sind. Bauunternehmen suchen nach Materialien, die auch unter widrigen Bedingungen standhalten und gleichzeitig allen Vorschriften entsprechen. Betrachtet man verschiedene Bereiche des Bauwesens – Dächer benötigen Schutz vor Regen und Sonneneinstrahlung, unterirdische Bereiche erfordern eine gute Isolierung, und Dampfsperren müssen verhindern, dass Feuchtigkeit in die Wände eindringt. Diese Membranen bewähren sich über Jahre hinweg und schützen die Bausubstanz langfristig. Praxisberichte zeigen, dass sie trotz unterschiedlicher Wetterbedingungen in unzähligen Projekten zuverlässig funktionieren. Was macht sie so beliebt? Sie sind leicht genug, um sie auf der Baustelle problemlos zu handhaben, aber gleichzeitig robust genug, um allem standzuhalten, was die Natur ihnen entgegenwirft – ein ausgewogener Kompromiss zwischen den Anforderungen der Ingenieure und dem, was die Handwerker beim Bau von Gebäuden tatsächlich benötigen.

IoT-gestützte Prozesskontrollsysteme

Wenn IoT-Technologie mit Blasfolienmaschinen verbunden wird, verändert sich die Art und Weise, wie wir diese Prozesse überwachen und steuern, vollständig. Hersteller, die diese intelligenten Systeme installieren, erhalten sofortige Informationen darüber, wie ihre Maschinen funktionieren und was auf der Produktionsfläche vor sich geht. Nehmen wir Wartung als Beispiel – viele IoT-Systeme senden tatsächlich Warnungen, sobald Teile Anzeichen von Abnutzung zeigen, wodurch Ausfälle seltener werden. Auch die Zahlen bestätigen dies. Die meisten Fabriken, die IoT-Lösungen eingeführt haben, berichten von besseren Investitionsrenditen und insgesamt reibungsloseren Abläufen. Was IoT wirklich hervorhebt, ist die Art und Weise, wie es traditionelle Produktionslinien transformiert, sie intelligenter und flexibler bei sich ändernden Bedingungen macht – und zwar ohne ständige manuelle Überwachung.

Fähigkeiten zur Mehrschicht-Coextrusion

Die Mehrschicht-Coextrusionstechnik macht bei der Verbesserung von Folien-Eigenschaften für Verpackungszwecke wirklich einen Unterschied. Wenn Hersteller während des Produktionsprozesses mehrere Materialien kombinieren, erzeugen sie Folien, die einen besseren Schutz gegen Feuchtigkeit und Gase bieten und gleichzeitig insgesamt stabiler sind. Dies spielt in vielen Branchen eine große Rolle, besonders aber im Bereich der Lebensmittelverpackungen. Denken Sie daran, wie frisches Fleisch in Vakuumverpackungen länger haltbar bleibt oder wie Snacks in ihren Verpackungen dank dieser fortschrittlichen Folien knusprig bleiben. Laut jüngsten Branchenberichten gab es in den letzten Jahren einen Anstieg der Nachfrage nach solchen Mehrschichtlösungen. Unternehmen greifen zunehmend darauf zurück, da sie komplexe Verpackungsherausforderungen lösen, mit denen einlagige Alternativen nicht zurechtkommen. Das Ergebnis? Unternehmen gewinnen in Märkten, in denen Produktkonservierung und Haltbarkeit entscheidende Erfolgsfaktoren sind, einen echten Wettbewerbsvorteil.

Energieeffiziente Antriebstechnologien

Die Einführung energieeffizienter Antriebstechnik in Blasfolienmaschinen bedeutet echte Fortschritte für umweltfreundliche Produktion. Frequenzumrichter (VFDs) reduzieren den Stromverbrauch erheblich, was bedeutet, dass Fabrikbetreiber Geld auf ihren Stromrechnungen sparen und eine geringere Kohlenstoffbilanz hinterlassen. Grün zu werden ist nicht nur gut für Mutter Erde – es macht auch finanziell Sinn. Unternehmen, die auf diese moderneren Systeme umgestiegen sind, verzeichnen erhebliche Reduzierungen ihrer Energiekosten. Interessant ist dabei, wie gut dies mit den heutigen Nachhaltigkeitszielen übereinstimmt, ohne die Qualität der täglichen Maschinenproduktion zu beeinträchtigen. Die Kunststoffindustrie verfolgt diesen Trend aufmerksam, während sie versucht, ökologische Bedenken mit wirtschaftlichen Realitäten in Einklang zu bringen.

Die Einbindung dieser technologischen Innovationen in die Blasfolienextrusion verbessert nicht nur die Fertigungsfähigkeiten, sondern positioniert Unternehmen auch an der Spitze der Branchenentwicklung. Das Umarmen von IoT, Mehrschicht-Coextrusion und energieeffizienten Lösungen fördert Wettbewerbsfähigkeit und unterstützt nachhaltige Praktiken, was zu zukunftsorientierten Produktionsumgebungen führt.

Funktionen zur Verwendung von recycelten Materialien

Die neueste Generation von Blasfolienmaschinen arbeitet nun besser mit recycelten Kunststoffen, was einen großen Fortschritt in der Materialverarbeitungstechnologie darstellt. Hersteller können heutzutage tatsächlich mehr recycelte Materialien in ihre Folien einbringen, ohne die Festigkeit oder das Erscheinungsbild des Endprodukts zu beeinträchtigen. Die Kunststoffindustrie hat intensiv an dieser Entwicklung gearbeitet, denn Umweltfreundlichkeit ist nicht mehr nur gut für den Planeten, sondern zunehmend entscheidend, um wettbewerbsfähig zu bleiben. Verbraucherumfragen zeigen eine steigende Nachfrage nach umweltfreundlichen Verpackungslösungen in mehreren Märkten. Interessant ist hierbei, dass jüngste Tests bestätigt haben, dass Folien aus recycelten Materialien nach wie vor die strengen branchenüblichen Leistungsstandards erfüllen – etwas, das viele Hersteller noch vor ein paar Jahren stark beunruhigte.

Geschlossene Kreisläufe für Plastikrecycling

Kreislaufrecycling in der Blasfolienherstellung zeigt echtes Engagement bei der Abfallreduzierung und gleichzeitig Unterstützung der Prinzipien einer Kreislaufwirtschaft. Die Funktionsweise dieser Systeme ist ziemlich einfach – sie halten die Materialien immer wieder im Produktionsprozess in Bewegung, was bedeutet, dass weniger Bedarf an komplett neuen Kunststoffen besteht. Unternehmen, die auf diesen Ansatz umstellen, sparen Kosten für Rohmaterialien und reduzieren Plastikabfälle erheblich. Einige Produktionsstätten berichten von rund 30 % weniger Material, das nach Einführung solcher Systeme über ihre gesamten Abläufe hinweg auf Deponien landet. Hinzu kommt der zusätzliche Vorteil für Unternehmen, die ihre ökologischen Leistungsmerkmale verbessern möchten. Viele Hersteller stellen fest, dass Kunden positiv auf ihre Nachhaltigkeitsbemühungen reagieren, insbesondere jüngere Zielgruppen, denen das Umweltbewusstsein am Herzen liegt.

Verarbeitungsmethoden für biologisch abbaubare Harze

Die Betrachtung, wie biologisch abbaubare Harze durch Blasfolienmaschinen verarbeitet werden, zeigt einige bemerkenswerte Entwicklungen bei der Herstellung nachhaltiger Folien. Die Verfahren wurden speziell dafür konzipiert, mit diesen empfindlichen biologisch abbaubaren Materialien zu arbeiten, und gleichzeitig hochwertige Folien zu erzeugen, die auch tatsächlich funktionieren. Das Marktpotenzial ist gegenwärtig enorm, da die Menschen sich mehr denn je für den Umweltschutz interessieren und zudem die Regierungen immer strengere Regularien zur Reduktion von Plastikabfällen einführen. Marktanalysten prognostizieren für die nahe Zukunft ein starkes Wachstum, da Unternehmen aus verschiedenen Branchen zunehmend auf umweltfreundlichere Verpackungslösungen umsteigen. Für Hersteller stellt dieser Trend sowohl einen Gewinn für die Umwelt als auch eine geschäftliche Chance dar, da Verbraucher immer häufiger Produkte bevorzugen, die in ökologisch verträglichen Materialien statt in herkömmlichen Kunststoffen verpackt sind.

Kompatibilität mit Inline-Druck

Die Inline-Drucktechnik hat die Effizienz der Blasfolienproduktion heutzutage wirklich gesteigert, da alles direkt auf der Produktionsfläche stattfinden kann, anstatt Materialien umherzubewegen. Wenn Hersteller Flexodruckmaschinen für Inline-Anwendungen nutzen, reduzieren sie mehrere getrennte Arbeitsschritte im Prozess. Das Ergebnis ist eine kürzere Durchlaufzeit und ansprechendere Drucke direkt auf den Folien selbst. Besonders wertvoll macht diese Technik eine zweifache Wirkung – die Abläufe in der Produktion laufen insgesamt reibungsloser, und die fertigen Verpackungen wirken hochwertiger, wodurch Produkte sich besser im Regal platzieren lassen. Betrachten wir einige aktuelle Praxisbeispiele: Unternehmen, die diesen Ansatz umgesetzt haben, berichten von deutlichen Verbesserungen sowohl bei der Kosteneffizienz durch Zeitersparnis in der Fertigung als auch bei der Markenwiedererkennung dank der schärferen Druckergebnisse.

Oberflächenbehandlung zur Verbesserung der Haftung

Die richtige Oberflächenbehandlung von Kunststofffolien macht den entscheidenden Unterschied, wenn es darum geht, wie gut Drucke haften und Beschichtungen ordnungsgemäß haften. Verfahren wie die Koronabehandlung erhöhen tatsächlich die Oberflächenenergieniveaus, was bedeutet, dass Farben besser auf das Material greifen und später nicht abblättern. Für Hersteller, die innerhalb strenger Industriespezifikationen arbeiten, ist diese Art der Vorbereitung keine Option, sondern absolut notwendig. Denken Sie an Verpackungsmaterialien, die rauen Umgang überstehen müssen, während sie gleichzeitig im Ladenregal professionell aussehen sollen. Die Marktdaten zeigen ziemlich deutlich, dass Unternehmen, die ihre Oberflächenbehandlungen von Anfang an richtig durchführen, am Ende weniger Ausschuss produzieren und insgesamt zufriedenere Kunden haben. Die meisten erfahrenen Werksleiter bestätigen gerne, dass sich der Aufwand, der am Anfang in diese Behandlungen investiert wird, später durch weniger Abfall und höhere Kundenzufriedenheit auszahlt.

Integration automatisierter Wickel- und Spaltvorgänge

Die Einführung von Automatisierung in Wickel- und Schneidprozesse hat die Effizienz der Blasfolienproduktion tatsächlich revolutioniert. Moderne automatisierte Systeme übernehmen die Weiterverarbeitung der Folien nach dem Extruder und stellen sicher, dass jeder Schnitt präzise gesetzt wird und jede Rolle korrekt geformt ist, wobei deutlich weniger Material verschwendet wird als bei herkömmlichen Methoden. Für Hersteller bedeutet dies, mehr Produkt pro Linie zu erzielen, ohne Kompromisse bei der Qualität eingehen zu müssen. Branchenberichte weisen auf klare Produktivitätssteigerungen hin, sobald Betriebe diese Technologien implementieren, einschließlich kürzerer Produktionszyklen und niedrigerer Gesamtkosten. Ausblickend zeigt sich, dass Unternehmen, die automatisierte Wickel- und Schneidlösungen in ihre Blasfolienanlagen integrieren, Wettbewerbsvorteile sichern, da ihre Produktionslinien effizienter laufen und überdies konstant bessere Ergebnisse liefern.

Inhaltsverzeichnis

- Blown Film Extrusionsanlagen

- Die Designs für präzise Dicke

- Fortgeschrittene Kühl- und Abzugssysteme

- Maßgeschneiderte Konfigurationen für Verpackungsanforderungen

- Anpassungen in der Herstellung von Agrarfilmen

- High-Strength Construction Membrane Solutions

- IoT-gestützte Prozesskontrollsysteme

- Fähigkeiten zur Mehrschicht-Coextrusion

- Energieeffiziente Antriebstechnologien

- Funktionen zur Verwendung von recycelten Materialien

- Geschlossene Kreisläufe für Plastikrecycling

- Verarbeitungsmethoden für biologisch abbaubare Harze

- Kompatibilität mit Inline-Druck

- Oberflächenbehandlung zur Verbesserung der Haftung

- Integration automatisierter Wickel- und Spaltvorgänge