Podstawy opakowań plastikowych o wysokim bariernym

Dlaczego materiały o wysokim bariery są ważne w nowoczesnym opakowywaniu

Materiały o wysokiej barierze są niezbędne do utrzymania świeżości produktów i wydłużenia ich trwałości, szczególnie ważne w przypadku artykułów spożywczych i leków. Działają one poprzez blokowanie tlenu, wilgoci i światła, co pomaga chronić delikatne składniki przed ich degradacją z biegiem czasu. Utrzymanie jakości produktu jest nie tylko korzystne dla zadowolenia klientów, ale również konieczne, aby spełnić różne przepisy obowiązujące na różnych rynkach. Zgodnie z najnowszymi badaniami firmy Smithers Pira, spodziewany jest znaczący wzrost sektora opakowań o wysokiej barierze, w miarę jak firmy będą poszukiwać coraz bardziej ekologicznych alternatyw. To pokazuje, jak przemysł zmierza w kierunku materiałów, które zapewniają praktyczne zalety w połączeniu z bardziej ekologicznymi właściwościami. W przyszłości kontynuowanie inwestycji w te technologie barierkowe prawdopodobnie określi kierunek rozwoju opakowań, łącząc integralność produktu z mniejszym wpływem na środowisko w całym procesie produkcji.

Główne zastosowania worków plastikowych o wysokiej barierze (Spożywcze/Farmaceutyczne/Chemiczne)

Torebki barierowe z tworzywa sztucznego odgrywają kluczową rolę w wielu różnych branżach, ponieważ zapewniają ochronę tam, gdzie jest ona najważniejsza. Weźmy na przykład biznes spożywczy – te specjalne torebki chronią świeże produkty spożywcze przed niebezpiecznymi bakteriami, takimi jak bakteria Clostridium botulinum, których nikt nie chce znaleźć w produktach kupowanych w sklepach. Firmy spożywcze polegają na tej ochronie nie tylko ze względu na względy zdrowotne, ale również po to, by chronić wizerunek swojej marki, gdy coś pójdzie nie tak. Gdy mówimy o medycynie, odpowiednie warunki przechowywania decydują o wszystkim. Leki muszą być chronione przed zanieczyszczeniami i wilgocią, aby pacjenci otrzymywali to, za co zapłacili, nie narażając się na skutki uboczne spowodowane zepsutymi produktami. Producentom chemikaliów również towarzyszą podobne wyzwania. Bez odpowiednich właściwości barierowych zawsze istnieje ryzyko wycieków, które mogą prowadzić do grzywien, a nawet do szkód środowiskowych. Spoglądając na powszechność zastosowania tych torebek, widać dlaczego stały się one niezbędnym elementem współczesnego pakowania. Pomagają utrzymywać wysokie standardy, jednocześnie obniżając koszty dzięki lepszej wydajności w dłuższej perspektywie czasowej w porównaniu z alternatywami.

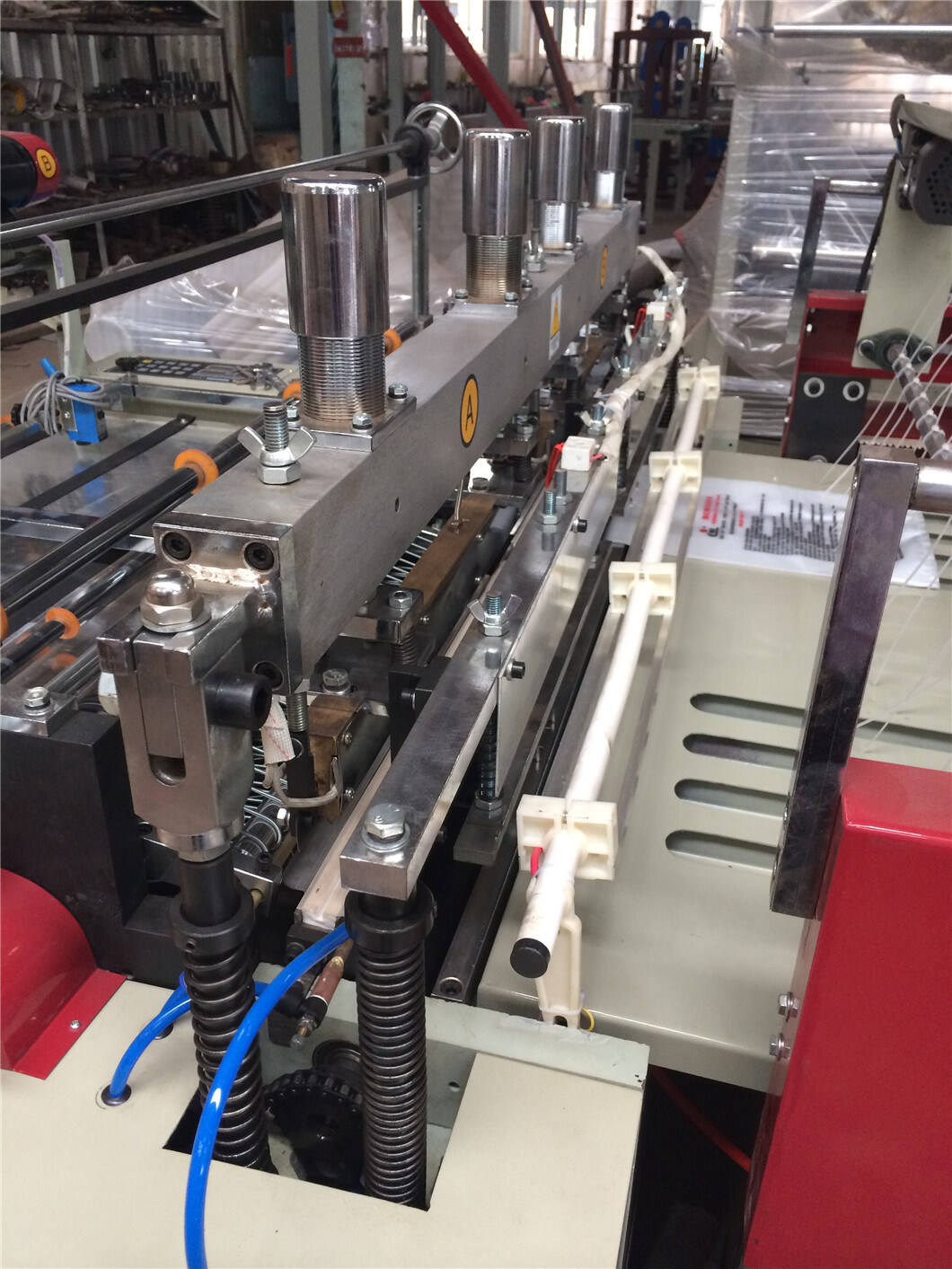

Podstawowe komponenty maszyn do produkcji torebek plastikowych

Systemy ekstruzji filmu dmuchanego dla warstw barierowych

Systemy wytłaczania folii dmuchanej odgrywają kluczową rolę przy produkcji torebek plastikowych z wysokim poziomem barierności. Zapewniają one torebkom zarówno elastyczność, jak i trwałość, których nie da się osiągnąć innymi metodami. Wartość tych systemów wynika z ich zdolności do jednoczesnego tworzenia wielu warstw, co zwiększa skuteczność zabezpieczania przed czynnikami takimi jak wilgoć czy tlen. Oznacza to lepszą ochronę produktów pakowanych wewnątrz. Sam proces wytłaczania ma również kilka ciekawych zalet. Rzeczywiście, poprawia jakość torebek, zużywając przy tym około 30 procent mniej materiału niż tradycyjne podejścia. Przekłada się to na realne oszczędności finansowe na linii produkcyjnej. Te systemy wykorzystuje się powszechnie w różnych sektorach, zwłaszcza tam, gdzie normy pakowania muszą być niezawodne. Wystarczy pomyśleć o produktach spożywczych, które muszą zachować świeżość przez dłuższy czas, czy lekach wymagających całkowitej ochrony przed zanieczyszczeniami. Dla tych branż prawidłowe zapakowanie nie jest tylko wygodne – jest absolutnie kluczowe, aby zapewnić bezpieczeństwo i satysfakcję klientów.

Technologie pieczętowania i laminacji wielowarstwowych

Poprawne wykonanie wielowarstwowego uszczelnienia i laminacji odgrywa ogromną rolę w utrzymaniu integralności opakowań w czasie. Te innowacje technologiczne przyczyniają się do tworzenia opakowań, które skutecznie uniemożliwiają przenikanie wilgoci i tlenu do wnętrza, co ma szczególne znaczenie w sektorach, gdzie jakość produktu jest najważniejsza, takich jak przetwórstwo spożywcze czy produkcja leków. Gdy mówimy konkretnie o laminacji, tworzy ona dodatkową barierę ochronną przed czynnikami zewnętrznymi, zwiększając trwałość produktów na półkach sklepowych. Raporty branżowe wskazują, że gdy firmy wdrażają lepsze metody uszczelniania w połączeniu z odpowiednią laminacją, często odnotowują około 40% poprawę wytrzymałości opakowań. Taki wzrost wydajności pozwala spełniać coraz wyższe i surowsze standardy regulacyjne. W miarę jak producenci kontynuują prace nad nowymi materiałami i technikami, staje się oczywiste, że te zaawansowane rozwiązania w dziedzinie opakowań przestają być jedynie przyjemnością, a stają się koniecznością, by pozostać konkurencyjnym na dzisiejszym rynku.

Integracja technologii recyklingu w linii produkcyjne

Przetwarzanie materiałów pochodzących z recyklingu konsumpcyjnego

Wprowadzanie materiałów pochodzących z recyklingu po konsumentach do naszych procesów produkcyjnych odgrywa istotną rolę w ograniczaniu szkód środowiskowych i wspiera nas w dążeniu do bardziej zrównoważonych operacji. Mimo że praca z tymi materiałami recyklingowymi przy użyciu różnych technologii wiąże się z własnymi wyzwaniami, to niewątpliwie przynosi też wartościowe korzyści. Potrzebujemy specjalistycznego sprzętu, aby zapewnić wysoką jakość i niezawodność końcowych produktów, tak aby równoważyły one swoje odpowiedniki wytwarzane z nowych materiałów. Zgodnie z badaniami opublikowanymi przez EPA, zwiększenie ilości wykorzystywanego PCR podczas produkcji może faktycznie zmniejszyć emisje węglowe o około 30 procent lub więcej. Tego rodzaju redukcja oznacza prawdziwy przełom dla firm dążących do „zielonej” produkcji bez rezygnowania z jakości swoich produktów.

Systemy zamknięte dla zrównoważonej produkcji

Systemy obiegu zamkniętego stały się inteligentnym posunięciem dla producentów chcących wzmocnić swoje działania na rzecz zrównoważonego rozwoju. W skrócie, polegają one na ponownym wykorzystaniu odpadów produkcyjnych zamiast wysyłania ich na wysypiska, co zmniejsza szkodliwe oddziaływanie na środowisko i jednocześnie umożliwia sprawniejsze prowadzenie operacji. Gdy firmy śledzą, dokąd materiały trafiają podczas produkcji, a następnie recyklingują je z powrotem do procesu, wszyscy uczestnicy mają pełen wgląd w to, co dzieje się na każdym etapie łańcucha. Badanie przeprowadzone przez ekspertów od opakowań wykazało ciekawą tendencję – przedsiębiorstwa wdrażające tego typu systemy oszczędzają zazwyczaj od 15% do 20% kosztów operacyjnych. Tego rodzaju korzyści finansowe w połączeniu z bardziej ekologicznymi praktykami tłumaczą, dlaczego coraz więcej fabryk zaczyna stosować takie rozwiązania, mimo początkowych nakładów inwestycyjnych.

Trendy w Automatyzacji Produkcji Torb

Inteligentne Czujniki do Kontroli Grubości

Czujniki inteligentne zmieniają sposób produkcji worków, szczególnie jeśli chodzi o monitorowanie grubości folii w trakcie procesu wytwarzania. Te małe urządzenia pomagają utrzymać właściwości barierowe na odpowiednim poziomie, zapewniając spójną grubość tworzywa przez cały czas produkcji, co zmniejsza ilość marnowanego materiału. Obserwujemy ciekawy trend w kierunku automatyzacji w tym sektorze, ponieważ firmy uzyskują znacznie większą kontrolę nad swoimi procesami produkcyjnymi. Niektóre raporty sugerują, że produkcja może wzrosnąć o około 25%, gdy czujniki te staną się standardowym wyposażeniem fabryk. Gdy producenci rzeczywiście wdrażają te technologie, zauważają mniejszą liczba nieprawidłowości w grubości folii. Oznacza to mniej odpadów i ostatecznie lepszą jakość produktów docierających do sklepów. Dla firm walczących o przewagę na trudnym rynku, tego rodzaju ulepszenia stanowią ogromną różnicę.

Systemy Gwarancji Jakości Napędzane Sztuczną Inteligencją

Systemy zapewniania jakości wspierane przez sztuczną inteligencję przekształcają sposób wykrywania wad i optymalizacji procesów w produkcji torebek. Te inteligentne systemy analizują ogromne ilości danych produkcyjnych na bieżąco, umożliwiając menedżerom fabryki wykrywanie problemów na wczesnym etapie, zanim przerodzą się one w większe kłopoty. Raporty branżowe sugerują, że wdrożenie AI może zmniejszyć liczbę wad o około 30 procent, co oznacza, że torebki rzeczywiście będą wytrzymywać testy obciążeniowe. Dla producentów chcących zwiększyć skuteczność kontroli jakości, nie przerywając płynności produkcji, systemy te stanowią realną wartość. Mniejsza liczba wadliwych produktów opuszcza fabrykę, co pozwala zaoszczędzić na zwrotach i poprawia wizerunek marki. Inwestycja w tę technologię nie polega już tylko na utrzymywaniu się w przedzie konkurencji – staje się niezbędna dla firm chcących sprostać rosnącym oczekiwaniom konsumentów względem ciągłości jakości.

Wybór maszyn do materiałów biodegradowalnych

Kontrola temperatury przy przetwarzaniu PLA/PHA

Ustalenie odpowiedniej temperatury ma ogromne znaczenie podczas pracy z biodegradowalnymi materiałami, takimi jak PLA czy PHA, w procesach topnienia i formowania. Jeżeli temperatury nie dobierze się dokładnie, zaczynają się pogarszać właściwości materiału, a gotowy produkt nie będzie działał poprawnie. Wielokrotnie zauważaliśmy w trakcie produkcji, że utrzymanie stabilnej temperatury stanowi kluczowy czynnik wpływający na jakość folii. Folia jest wtedy bardziej trwała i ogólnie lepiej sprawuje się w użytkowaniu. Dla producentów biodegradowalnych toreb ustalenie idealnych parametrów temperatury jest absolutnie konieczna. Materiały przyjazne środowisku wymagają naprawdę precyzyjnych warunków, aby zapewnić, że opakowanie wytrzyma normalne warunki użytkowania i nie rozpadnie się przedwcześnie.

Modyfikowane ekstrudery dla filmów kompostowalnych

Zmiana standardowych wytłaczarek odgrywa kluczową rolę, gdy producenci chcą pracować z foliami kompostowalnymi, ponieważ materiały te mają zupełnie inne właściwości niż tradycyjne tworzywa sztuczne. Modyfikacje poprawiają skuteczność mieszania i topienia składników przez maszyny, co ma szczególne znaczenie przy pracy z nietypowymi substancjami występującymi w foliach biodegradowalnych. Dane branżowe rzeczywiście pokazują, dlaczego firmy potrzebują tych nowoczesnych wytłaczarek do produkcji opakowań biodegradowalnych. Niektóre raporty wskazują na wzrost wydajności rzędu 20% przy użyciu zmodyfikowanego sprzętu. Przedsiębiorstwa inwestujące w te specjalistyczne maszyny utrzymują przewagę konkurencyjną, nie rezygnując przy tym ze standardów ekologicznych. Co więcej, firmy mogą eksperymentować z nowymi formułami, tworząc równocześnie lepiej działające folie biodegradowalne i zmniejszając ilość odpadów. To z kolei sprzyja stopniowemu przejściu całkowitej branży opakowań na bardziej przyjazne dla środowiska praktyki.