高機能プラスチック包装の基礎

現代の包装において高バリア材が重要な理由

高バリア性材料は、食品や医薬品などの新鮮さを保ち、その賞味期限を延ばすために不可欠です。これらの材料は、酸素、湿気、光を遮断することで、時間の経過とともに繊細な成分が劣化するのを防ぎます。製品品質を維持することは、顧客満足度を高めるだけでなく、さまざまな市場における規制に適合するためにも必要です。スミサ・パイラの最近の研究によると、高バリア包装分野では、企業が環境に優しい代替素材をますます求めていることから、今後著しい成長が見込まれています。これは業界全体が、実用的な利点に加えて環境性能を備えた素材へと移行していることを示しています。今後もこうしたバリア技術への継続的な投資が、製品の品質保証と製造プロセス全体での環境負荷の低減を両立させる、次世代パッケージングの方向性を決定づけるだろうと予測されます。

バリアプラスチックバッグの主要用途(食品/医薬品/化学)

プラスチック製バリア袋は、多くの異なる業界において重要な役割を果たしています。これらは特に重要な場面で保護機能を提供するからです。たとえば食品業界では、これらの特殊な袋は、ボツリヌス菌などの危険な細菌から新鮮な食材を守る働きをします。誰もが避けたい食品への汚染が、小売店の商品で発生することを防いでくれるのです。食品会社は衛生面での理由だけでなく、何か問題が起きた際にブランドイメージを守るためにも、この保護機能に依存しています。医薬品においては、適切な保管こそがすべてを左右します。患者が購入した製品を、劣化による副作用のリスクなしに安心して使用できるよう、薬品はほこりや湿気から守る必要があります。化学薬品メーカーも同様の課題に直面しています。優れたバリア性能がなければ、漏洩事故のリスクが常に存在し、それにより罰金や、それ以上の環境損害が発生する可能性があります。これらの袋がこれほど広く使用されている現状は、なぜそれらが今日の包装業界において不可欠な存在となっているのかを示しています。長期的な性能の高さにより、代替品よりもコストを抑える効果もあるため、品質基準の維持にも貢献しているのです。

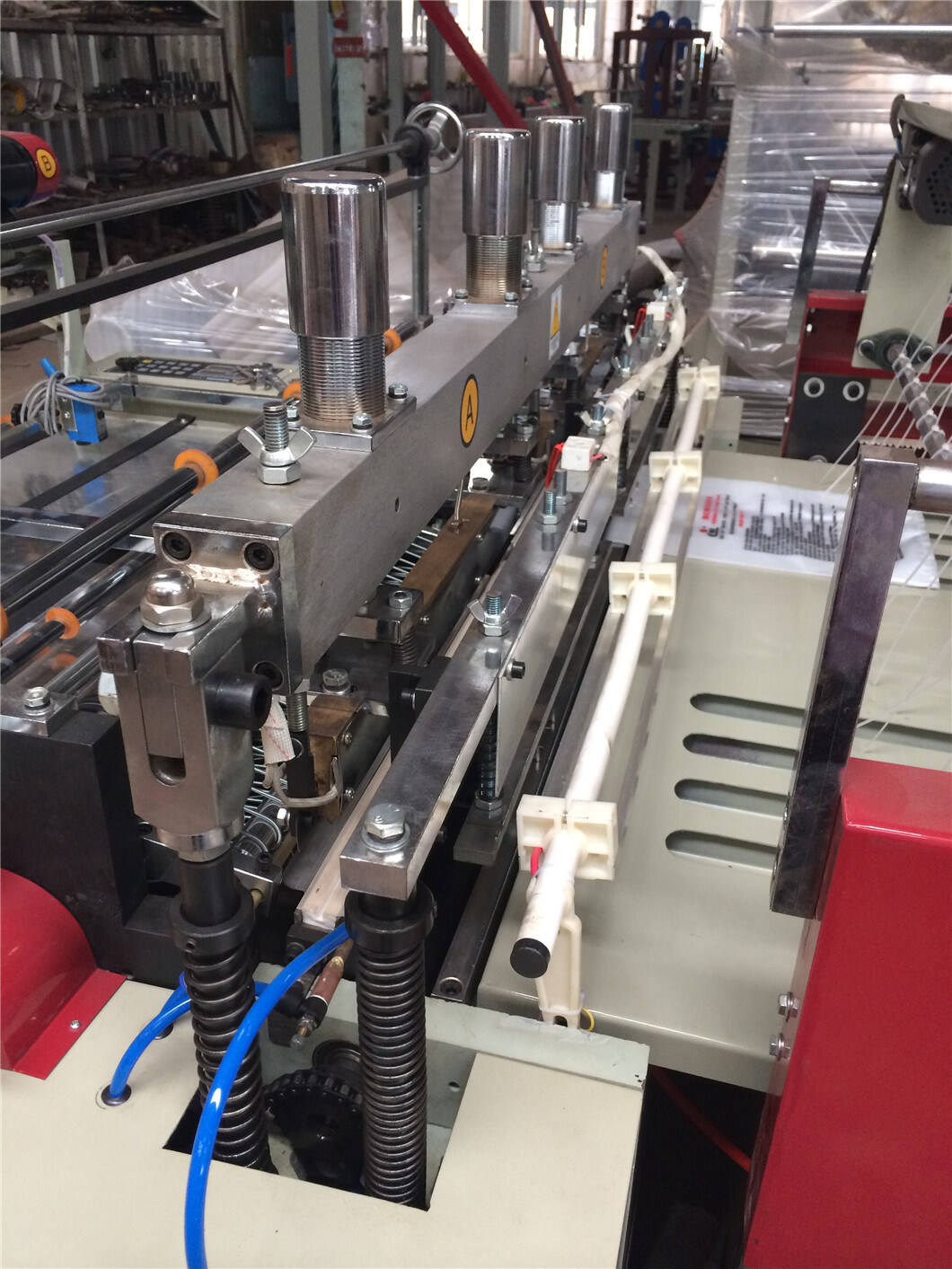

プラスチック袋製造機の主要部品

バリア層用ブロウンフィルム押出システム

ブローントフィルム押出システムは、高いバリア性を持つ特殊な多層構造のプラスチック袋を製造する際、非常に重要です。この方法は、他の製法では到底かなわない柔軟性と耐久性を袋に与えることができます。これらのシステムが価値を持つ理由は、一度に複数の層を形成できる能力にあり、これにより湿気や酸素などの透過を防ぐ性能が向上します。その結果、包装された内容物をより確実に保護することが可能になります。このプロセス自体にも非常に優れた利点があります。従来の方法と比較して約30%も材料を節約しながら、袋の品質を実際に向上させます。これは生産ラインにおける実際のコスト削減につながります。このようなシステムは、包装基準が非常に重要となるさまざまな業界で広く活用されています。例えば、長期にわたり新鮮さを保つ必要がある食品や、汚染から完全に保護する必要がある医薬品などが該当します。これらの業界において、正しい包装の選択というのは、顧客の安全と満足を確保する上で単なるオプションではなく、絶対的に不可欠なのです。

マルチレイヤー封止およびラミネート技術

包装の長期的な完全性を保つためには、多層シーリングおよびラミネーション技術の確立が非常に重要です。これらの技術革新により、湿気や酸素の侵入を防ぐ包装を実現しており、食品加工や医薬品製造など、製品品質が何より重要な業界において特に効果を発揮します。特にラミネーションに関して言えば、外的要素から製品を守る追加のバリアを形成し、商品の棚寿命を延ばす効果があります。業界レポートによると、企業が優れたシーリング方法と適切なラミネーションを導入することで、包装の耐久性が約40%向上するケースが多いとされています。このような性能の向上は、規制機関が年々厳しく設定する基準にも対応しています。製造業者が新材料や新技術の開発を進める中で明らかになってきたのは、こうした包装技術の進化が単なるオプションではなく、今日の市場で競争力を維持するために不可欠な要素であるということです。

生産ラインにおけるリサイクル技術の統合

使用後回収材料の処理

当社の生産プロセスにおいて、ポストコンシューマー再生材を使用することは、環境へのダメージを軽減し、より持続可能な運転を目指す上で重要な役割を果たしています。これらの再生材をさまざまな技術を用いて加工することは、いくつかの課題を伴いますが、確かに有益な利点もあります。最終製品を信頼性が高く高品質に保つためには、特殊な機械設備が必要です。これにより、新品素材から作られた製品と同等の性能を実現できます。EPAが発表した研究によると、製造過程で使用するPCR(ポストコンシューマー再生材)の割合を増やすことで、実際には二酸化炭素排出量を30%以上削減することが可能になります。このような削減効果は、製品品質を犠牲にすることなく製造方法の環境性能を高めようとしている企業にとって、実際的なブレイクスルーといえます。

持続可能な製造のための閉環システム

サステナビリティの取り組みを強化したい製造業者にとって、クローズドループシステムは賢い選択となっています。基本的に、生産過程で出た廃棄物を埋立地へ運ぶ代わりに再利用するため、環境への損害を軽減し、同時に業務効率も向上させます。企業が生産過程で材料がどこへ行くのかを追跡し、それらを再びプロセスに戻してリサイクルすると、関係者全員が全体の流れを正確に把握できるようになります。パッケージングの専門家によるある研究では、このようなシステムを導入した企業は運用コストを15〜20%節約できるという興味深い結果が得られました。こうした経済的な利益と環境に優しい手法を組み合わせるために、初期の導入費用がかかることにもかかわらず、多くの工場がこのアプローチを採用し始めています。

袋製造における自動化のトレンド

厚さ制御用スマートセンサー

スマートセンサーは特に製造工程におけるフィルム厚さの監視において、バッグの製造方法を変えつつあります。これらの小型デバイスは、プラスチックの厚さが一貫して維持されることでバリア特性を最適な状態に保ち、材料の廃棄を削減するのに役立ちます。この分野では自動化に向かう興味深いトレンドが見られ、企業が製造プロセスに対するコントロールを大幅に向上させています。いくつかの報告によると、これらのセンサーが工場全体での標準装備となれば、生産量が約25%増加する可能性があるとされています。製造業者が実際にこれらの技術を導入すると、フィルム厚さのばらつきが減少します。これにより廃棄されるスクラップ材が減り、最終的に店頭に並ぶ製品の品質が向上します。競争の激しい市場で生き残ろうとする企業にとって、こうした改善が大きな差を生み出します。

AI駆動の品質保証システム

人工知能によって駆動される品質保証システムは、バッグ製造において不良品の検出方法や工程の最適化の在り方を変えつつあります。これらのスマートシステムは、膨大な生産データをリアルタイムで分析することで、工場の管理者が問題が深刻化する前に早期に把握できるようになります。業界の報告によると、AIの導入により不良品率を約30%削減できる可能性があり、これは耐久試験に耐えうる品質のバッグを意味します。品質検査を強化しつつも生産プロセスをスムーズに維持したい製造業者にとって、こうしたシステムは現実的な価値を提供します。出荷時に見逃される不良品が減少することで、返品にかかるコストを節約でき、ブランドの評判も向上します。この技術への投資は、もはや競争相手に先行するための手段というだけでなく、消費者が求める一貫した品質に対応しようとする企業にとって不可欠なものになりつつあります。

バイオ分解性材料用機械の選択

PLA/PHA加工のための温度制御

PLAやPHAなどの生分解性材料を溶融・成形する工程では、温度管理が非常に重要です。温度が適切でないと、材料の特性が劣化し、完成品が正常に機能しなくなります。製造現場での実績からも、温度を安定して管理することがフィルム品質に大きく影響することが繰り返し示されています。フィルムはより長く使用でき、全体的な性能も向上します。生分解性バッグを製造するメーカーにとって、こうした温度条件を正確に設定することは不可欠です。こうした環境に優しい材料は、通常の使用条件下で包装材が早期に劣化・崩壊することなく十分な強度を保つためには、かなり特定の条件が必要です。

堆肥化可能なフィルム用の改造エクストルーダー

生分解性フィルムを用いた作業においては、標準の押出機を変更することが重要な役割を果たします。これらの材料は従来のプラスチックと比べて非常に異なる性質を持っており、機械が原料を混ぜたり溶かしたりする性能を向上させるために、こうした改造が必要になります。業界のデータは、生分解性包装を製造するために企業がこれらの改良された押出機を必要としている理由を示しています。一部の報告書では、改造済み装置を使用することで生産性が約20%向上したと指摘されています。こうした専用機械に投資を行う企業は、環境基準を犠牲にすることなく競争相手に先行する位置に立つことができます。さらに、企業は新しい配合の試行錯誤が可能となり、同時に廃棄物を削減しながら、性能のより優れた生分解性フィルムを開発することもできるようになります。これにより、包装業界全体が長期的により環境に優しい慣行へと移行していくことになります。