Fundamentos del Envasado Plástico de Alta Barrera

Por qué los Materiales de Alta Barrera Importan en el Embalaje Moderno

Los materiales de alta barrera son esenciales para mantener los productos frescos y prolongar su vida útil, especialmente importantes para artículos como alimentos y medicamentos. Estos materiales funcionan bloqueando el oxígeno, la humedad y la luz, lo que ayuda a proteger los componentes delicados de su degradación a lo largo del tiempo. Mantener la calidad del producto no solo es bueno para la satisfacción del cliente, sino también necesario para cumplir con diversas regulaciones en diferentes mercados. Según investigaciones recientes de Smithers Pira, se espera que haya una expansión significativa en el sector del embalaje de alta barrera, ya que las empresas buscan cada vez más alternativas ecológicas. Esto demuestra cómo la industria se está orientando hacia materiales que ofrezcan ventajas prácticas junto con un perfil más sostenible. De cara al futuro, es probable que las inversiones continuas en estas tecnologías de barrera definan la dirección que tomará el embalaje, equilibrando la integridad del producto con un menor impacto ambiental en los procesos de fabricación.

Principales Aplicaciones de Bolsas de Plástico de Barrera (Alimentos/Farmacia/Química)

Las bolsas de barrera de plástico desempeñan un papel fundamental en muchas industrias diferentes porque ofrecen protección allí donde más se necesita. Tomemos como ejemplo el sector alimentario: estas bolsas especiales mantienen seguras las frutas y verduras frescas de bacterias peligrosas como el botulismo, algo que nadie desea encontrar en sus compras en el supermercado. Las empresas alimentarias confían en esta protección no solo por razones de salud, sino también para proteger su imagen de marca cuando algo sale mal. En cuanto a la medicina, el almacenamiento adecuado lo cambia todo. Los medicamentos deben mantenerse libres de suciedad y humedad para que los pacientes obtengan lo que pagan sin riesgo de efectos secundarios causados por productos dañados. Los fabricantes de productos químicos también enfrentan desafíos similares. Sin buenas propiedades de barrera, siempre existe el riesgo de derrames que podrían provocar multas o incluso daños ambientales más graves. Observar lo ampliamente utilizadas que están estas bolsas muestra por qué se han convertido en una parte esencial del embalaje actual. Ayudan a mantener estándares mientras reducen costos gracias a un mejor rendimiento a largo plazo en comparación con otras alternativas.

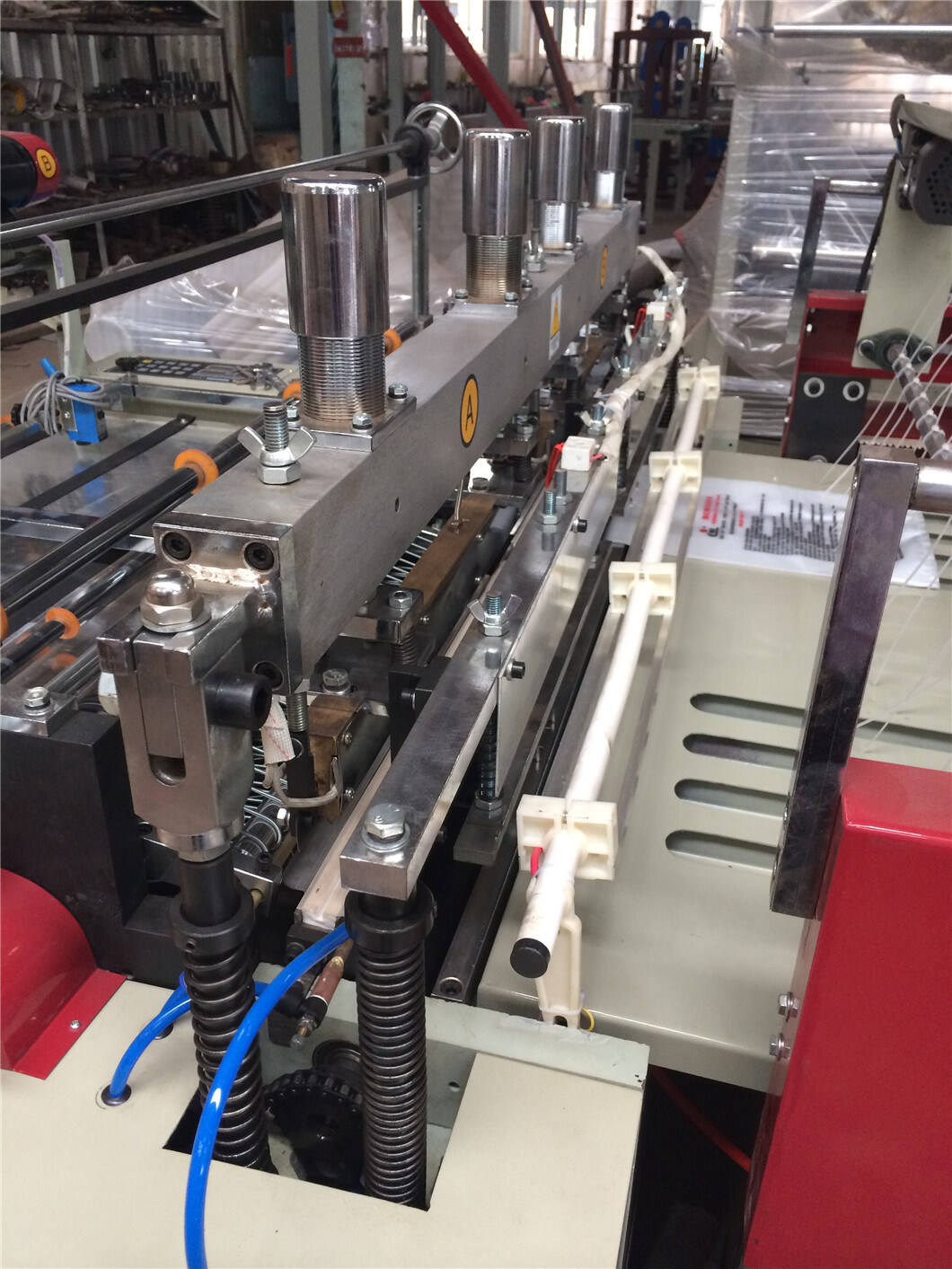

Componentes Principales de las Máquinas Para Hacer Bolsas de Plástico

Sistemas de Extrusión de Película Soplada para Capas de Barrera

Los sistemas de extrusión de film soplado son realmente importantes a la hora de fabricar bolsas de plástico que tengan esas capas especiales de alta barrera. Le brindan a las bolsas tanto flexibilidad como durabilidad que simplemente no pueden ser igualadas por otros métodos. Lo que hace tan valiosos a estos sistemas es su capacidad para crear múltiples capas al mismo tiempo, lo cual mejora su resistencia a elementos como la humedad y el oxígeno. Y esto significa una mejor protección para lo que esté empaquetado en su interior. El proceso en sí también tiene ventajas bastante interesantes. De hecho, mejora la calidad de las bolsas mientras utiliza alrededor de un 30 por ciento menos de material que los métodos tradicionales. Eso se traduce en ahorros reales en la línea de producción. Vemos estos sistemas por todas partes en diversos sectores, especialmente allí donde los estándares de empaquetado deben ser realmente sólidos. Piense en productos alimenticios que deban mantenerse frescos por más tiempo o medicamentos que requieran protección absoluta contra contaminación. Para estas industrias, hacer bien el empaquetado no es solo conveniente, es absolutamente crítico para garantizar la seguridad y satisfacción del cliente.

Tecnologías de Sellado y Lamado Multicapa

Conseguir un sellado y laminado de múltiples capas correctamente es muy importante para mantener el embalaje intacto a lo largo del tiempo. Estas innovaciones tecnológicas ayudan a fabricar envases que impidan la entrada de humedad y oxígeno, algo fundamental en sectores donde la calidad del producto es crucial, como en la industria alimentaria o farmacéutica. En particular, cuando hablamos de laminación, básicamente se crea una barrera adicional contra los elementos externos, haciendo que los productos tengan una vida útil más prolongada en las estanterías. Informes sectoriales sugieren que cuando las empresas implementan estos métodos mejorados de sellado junto con una laminación adecuada, suelen observar una mejora del orden del 40 % en la resistencia estructural del embalaje. Este tipo de mejora en el desempeño cumple con esos estándares exigentes que los reguladores establecen cada vez más altos. A medida que los fabricantes siguen avanzando con nuevos materiales y técnicas, resulta evidente que estos avances en el embalaje ya no son solo una ventaja, sino esenciales para mantenerse competitivos en el mercado actual.

Integración de la Tecnología de Reciclaje en Líneas de Producción

Procesamiento de Materiales Reciclados Post-Consumo

Incorporar materiales reciclados postconsumo en nuestros procesos de producción desempeña un papel fundamental para reducir el daño ambiental y ayudarnos a avanzar hacia operaciones más sostenibles. Aunque trabajar con estos materiales reciclados mediante diversas tecnologías conlleva sus propios desafíos, también existen ventajas claramente valiosas. Necesitamos maquinaria especializada para garantizar que los productos finales sean confiables y de alta calidad, de modo que funcionen tan bien como los productos fabricados con materiales nuevos. Según investigaciones publicadas por la EPA, aumentar la cantidad de PCR utilizada durante la fabricación puede reducir en realidad las emisiones de carbono en alrededor del 30 por ciento o más. Esa magnitud de reducción representa un avance significativo para las empresas que buscan hacer más ecológicos sus métodos de fabricación sin sacrificar la calidad del producto.

Sistemas de Bucle Cerrado para la Fabricación Sostenible

Los sistemas de circuito cerrado se han convertido en una estrategia inteligente para los fabricantes que desean impulsar sus esfuerzos de sostenibilidad. Básicamente, lo que ocurre es que los residuos de producción se reutilizan en lugar de terminar en vertederos, lo cual reduce el daño ambiental y, además, hace que las operaciones funcionen de manera más eficiente. Cuando las empresas rastrean el destino de los materiales durante el proceso productivo y luego los reciclan de vuelta en dicho proceso, todos los involucrados tienen claridad sobre lo que sucede a lo largo de toda la cadena. Un estudio realizado por expertos en embalaje reveló algo interesante: las empresas que implementan este tipo de sistemas suelen ahorrar entre un 15% y un 20% en costos operativos. Esa ventaja económica, combinada con prácticas más ecológicas, explica por qué cada vez más fábricas están empezando a adoptar este enfoque, a pesar de los gastos iniciales de implementación.

Tendencias de Automatización en la Fabricación de Bolsas

Sensores Inteligentes para Control de Espesor

Los sensores inteligentes están cambiando la forma en que se fabrican las bolsas, especialmente en lo que respecta a la monitorización del grosor de la película durante el proceso de producción. Estos pequeños dispositivos ayudan a mantener las propiedades barrera adecuadas asegurando que el plástico mantenga un grosor constante en todo su recorrido, lo que reduce el desperdicio de materiales. Estamos observando una tendencia interesante hacia la automatización en este sector, con empresas que logran un control mucho mayor sobre sus procesos de fabricación. Algunos informes sugieren que la producción podría aumentar aproximadamente un 25 % una vez que estos sensores se conviertan en equipamiento estándar en las fábricas. Cuando los fabricantes implementan realmente estas tecnologías, notan menos inconsistencias en el grosor de la película. Esto significa menos material de desecho y, en última instancia, productos de mayor calidad llegando a las estanterías de las tiendas. Para las empresas que intentan mantenerse a la vanguardia en un mercado competitivo, este tipo de mejora marca toda la diferencia.

Sistemas de Control de Calidad Impulsados por IA

Los sistemas de aseguramiento de calidad impulsados por inteligencia artificial están transformando la forma en que se detectan defectos y se optimizan procesos en la fabricación de bolsas. Estos sistemas inteligentes analizan enormes cantidades de datos de producción en tiempo real, permitiendo a los gerentes de fábrica identificar problemas temprano, antes de que se conviertan en complicaciones mayores. Informes de la industria sugieren que la adopción de IA podría reducir los defectos en aproximadamente un 30 por ciento, lo que significa que las bolsas resisten mejor las pruebas de estrés. Para fabricantes que buscan mejorar sus controles de calidad manteniendo al mismo tiempo un flujo de producción eficiente, estos sistemas ofrecen un valor real. Menos productos defectuosos salen al mercado, lo que ahorra dinero en devoluciones y fortalece la reputación de la marca. Invertir en esta tecnología ya no se trata solo de mantenerse por delante de los competidores, sino que se está convirtiendo en un elemento esencial para las empresas que desean satisfacer las crecientes expectativas de los consumidores en cuanto a una calidad consistente.

Elección de Maquinaria para Materiales Biodegradables

Control de Temperatura para el Procesamiento de PLA/PHA

Lograr la temperatura correcta es muy importante al trabajar con materiales biodegradables como PLA y PHA durante los procesos de fusión y formado. Si las temperaturas no son las adecuadas, las propiedades del material comienzan a degradarse y el producto terminado no funcionará correctamente. Hemos visto una y otra vez en lotes de producción que mantener temperaturas estables marca toda la diferencia en la calidad de las películas. Estas duran más y ofrecen un mejor desempeño general. Para los fabricantes de bolsas biodegradables, ajustar correctamente estos parámetros de temperatura es absolutamente necesario. Estos materiales ecológicos requieren condiciones bastante específicas para asegurar que el empaque resista el uso normal sin desintegrarse prematuramente.

Extrusoras Modificadas para Películas Compostables

Cambiar los extrusores estándar desempeña un papel clave cuando los fabricantes desean trabajar con películas compostables, ya que estos materiales tienen propiedades muy diferentes en comparación con los plásticos tradicionales. Las modificaciones mejoran la capacidad de las máquinas para mezclar y fundir los ingredientes, algo que resulta fundamental al manejar sustancias no convencionales presentes en las películas biodegradables. Datos del sector muestran claramente por qué las empresas necesitan estos extrusores actualizados para la producción de envases biodegradables. Algunos informes indican ganancias de productividad del orden del 20 % al utilizar equipos modificados. Las empresas que invierten en estas máquinas especializadas se mantienen por delante de sus competidores sin comprometer los estándares ecológicos. Además, las compañías pueden experimentar con nuevas fórmulas y crear al mismo tiempo películas biodegradables con un mejor desempeño y menores niveles de residuos. Esto contribuye a impulsar al sector del envasado hacia prácticas más sostenibles con el medio ambiente a largo plazo.