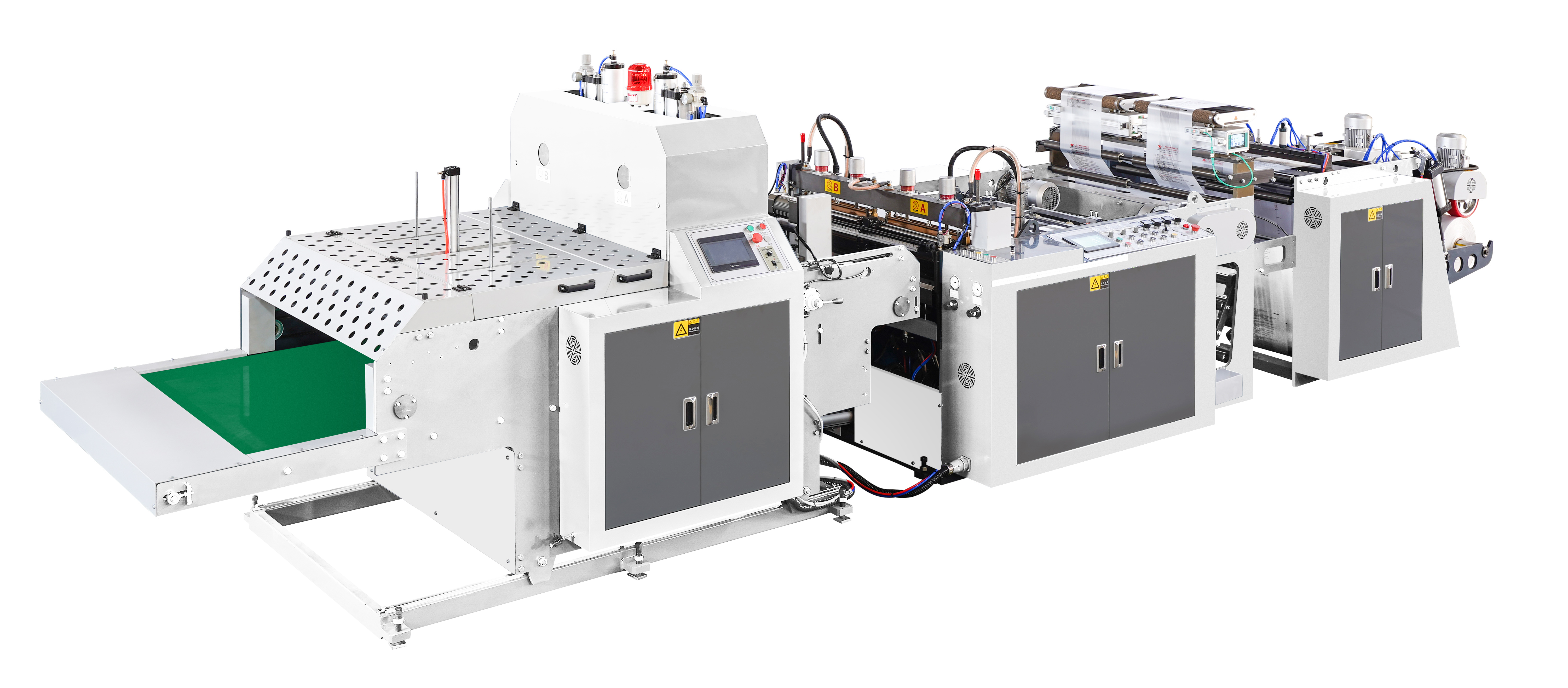

Wielofunkcyjne Maszyny Workowe: Podstawowe Komponenty i Możliwości

Zintegrowane Systemy Drukowania Flexograficznego

Integracja systemów drukowania flexograficznego w maszynach do produkcji worków znacząco zwiększa wydajność produkcyjną, umożliwiając jednoczesne tworzenie worków i drukowanie. Ta technologia zapewnia szybkie przetwarzanie przy jednoczesnym produkowaniu atrakcyjnych wizualnie druków na różnych materiałach, w tym papierze i plastiku. Drukarne flexograficzne są znane z的能力 do obsługi produkcji masowej bezproblemowo, co ułatwia szybki obrotowy, który jest kluczowy dla sukcesu komercyjnego. Raporty branżowe pokazują spójnie, że zintegrowane systemy mają wyższe stawki wydajności w porównaniu do tradycyjnych drukarek samodzielnych, oferując konkretne korzyści producentom pod względem oszczędności czasu i kosztów.

Kompatybilność z Wydmuchalnikiem Ekstruzji

Wytworniki filmu dmuchanego odgrywają kluczową rolę w produkcji wysokiej jakości folii niezbędnej do wyrobu worków, zapewniając trwałość i przydatność ostatecznego produktu. Wielofunkcyjne maszyny do produkcji worków są biegłej projektowane w celu zgodności z tymi wytwornikami, oferując elastyczność operacyjną niezbędną dla producentów. Ta bezsewna integracja umożliwia efektywne procesy produkcyjne, obniżając koszty jednocześnie zwiększając prędkość produkcji. Zgodnie ze statystykami różnych stowarzyszeń produkcyjnych, te integracje prowadzą do znaczących oszczędności kosztów i poprawy zdolności produkcyjnych, czyniąc je preferowanym wyborem dla operacji na dużą skalę.

Automatyczne nakrętki i spodowe pieczęcie

Automatyczne procesy spajania rączek i dna są kluczowe dla poprawy jakości i efektywności produkcji worków. Te technologie oferują istotne zalety, poprawiając trwałość i estetykę worków, co jest niezbędne dla zadowolenia konsumentów i reputacji marki. Zaawansowane techniki spajania gwarantują, że każdy worek jest produkowany z precyzją, co wzmacnia jego integralność strukturalną. Firmy, które wdrożyły systemy automatycznego spajania, zgłaszają mierzalne korzyści, takie jak obniżone koszty pracy i zwiększone wydajności. Przejście na metody automatyczne to świadectwo zaangażowania branży do innowacji i poprawy jakości.

Postępy w integrowaniu technologii drukowania

Operacje wysokoprędkościowych pras flexograficznych

Operacje na wysokoprędkościowych drukarkach flexograficznych rewolucjonizują harmonogrami produkcji w przemyśle produkcyjnym toreb. Te zaawansowane maszyny są projektowane do obsługi znaczących objętości, minimalizując czas simplyfikacji i maksymalizując wydajność. Innowacje technologiczne przyczyniły się do poprawy jakości maszyn do druku flexograficznego, co zapewnia ostry i trwały wydruk na torbach. Jak zauważają specjaliści od druku w branżowych publikacjach, postępy w zakresie prędkości i możliwości drukarek flexograficznych pozwalają producentom spełniać ciasne terminy, jednocześnie utrzymując wysokie standardy jakości. Ta ewolucja w technologii druku ma istotny wpływ nie tylko na wydajność operacyjną, ale również na ogólną jakość i atrakcyjność produkowanych toreb.

Konfiguracje druku inline vs. offline

Wybór między konfiguracjami drukowania w trybie online i offline jest kluczowy dla optymalizacji wykorzystania przestrzeni i przepływu produkcji. Konfiguracje online integrują drukowanie z procesem produkcji toreb, ułatwiając operacje i zmniejszając wymagania dotyczące przestrzeni fizycznej. Ten układ zwiększa prędkość produkcji, ale może zwiększyć koszt początkowego uruchomienia. Z drugiej strony, konfiguracje offline pozwalają na większą elastyczność i mogą spełniać różne wymagania dotyczące drukowania, ale mogą wymagać dodatkowej przestrzeni i zasobów. Dane liczbowe z badań wskazują, że mimo że konfiguracje online oferują lepsze efektywności produkcyjne, konfiguracje offline tworzą możliwości niestandardowego drukowania bez zakłócania procesu produkcyjnego. Zrównoważenie tych zalet i wad zależy od określonych priorytetów operacyjnych i ograniczeń przestrzennych.

Techniki precyzyjnego dopasowywania kolorów

Dokładne dopasowanie kolorów jest kluczowe dla wizerunku marki i zadowolenia klientów w produkcji toreb. Technologie, takie jak zaawansowane czujniki kolorów i algorytmy oprogramowania, zapewniają spójne odtwarzanie kolorów w wielu serii, utrzymując integralność marki i zaufanie konsumentów. Ostatnie badania rynkowe wykazały silną preferencję konsumentów wobec wierności barw w produkach drukowanych, podkreślając wagę precyzji w dopasowywaniu kolorów. Wdrażając te technologie, producenci mogą oferować spójne i żywe wzory, zwiększając atrakcyjność estetyczną i wartość swoich produktów, a jednocześnie wzmaczając zaufanie konsumentów do zdolności marki do produkcji wysokiej jakości i wizualnie pociągających toreb.

Bezlacze lini produkcji filmu do toreb

Integracja procesów produkcji z filmu do torebki rewolucjonizuje harmonogrami produkcji, tworząc bardziej spójny i wydajny przepływ pracy. Łączenie w sposób bezszwowy różnych etapów produkcji pozwala producentom na optymalizację operacji, co znacząco redukuje czas simplyfikacji oraz poprawia ogólną produktywność. Ta synergia nie tylko ulepsza przepływ materiałów z jednego etapu do następnego, ale również zwiększa wydajność operacyjną, co prowadzi do krótszych czasów realizacji gotowych produktów. Według analiz branżowych takie zintegrowane systemy mogą przynieść istotne oszczędności czasu, często zgadzające się z rosnącym popytem na efektywność w konkurencyjnym sektorze produkcji torebek.

Symbioza osiągnięta dzięki zintegrowanym liniom produkcyjnym umożliwia płynniejsze przejścia między procesami, skutecznie redukując zakorkowania i opóźnienia. Ta poprawa w przepływie pracy ostatecznie przekłada się na zmniejszenie simplyfikacji, co jest kluczowym czynnikiem utrzymania ciągłego momentumu produkcyjnego. Minimalizując przerwy, te systemy zapewniają, że maszyny i praca są wykorzystywane w pełni, co zwiększa produktywność i poprawia wyniki finansowe dla producentów. Ten sposób działania jest wspierany przez różne raporty branżowe, które podkreślają znaczące zyski produktywne możliwe dzięki integracji.

Efektywność obsługiwania materiałów warstwowego

Materiały wielowarstwowe w produkcji toreb oferują zadziwiające korzyści pod względem trwałości i funkcjonalności, znacząco poprawiając wydajność produktu. Zaawansowane możliwości technologiczne nowoczesnych maszyn wieloprocesowych ułatwiają efektywne obsłугę tych złożonych materiałów. Optymalizując proces obsługi, producenci mogą wykorzystać zalety materiałów wielowarstwowych do produkcji toreb spełniających wysokie standardy jakości i długowieczności. Takie postępy są kluczowe, biorąc pod uwagę rosnący popyt na solidne i wielofunkcyjne torebki na dzisiejszym rynku.

Z perspektywy operacyjnej, efektywność uzyskana dzięki zaawansowanej technologii w obsłudze materiałów wielowarstwowych może prowadzić do zauważalnego obniżenia kosztów produkcji. Statystyki z raportów branżowych sugerują, że te efektywności mogą przyczynić się do istotnego spadku kosztów produkcji w ogólności, pozwalając zespołom produkcyjnym działać bardziej kosztowo skutecznie. Takie oszczędności są kluczowe w utrzymaniu konkurencyjnych cen i zapewnieniu finansowej długotrwałości działalności produkcyjnej torebek. W miarę jak popyt na rynku kontynuuje swoje zmiany, nacisk na optymalizację obsługi materiałów pozostaje centralny dla osiągnięcia wybitności operacyjnej.

Redukcja odpadów za pomocą automatycznych kontroli

Wdrożenie zautomatyzowanych kontroli w procesie produkcji worków odgrywa kluczową rolę w minimalizacji generowania odpadów i zwiększeniu efektywności. Te zaawansowane systemy są projektowane do monitorowania i dostosowywania operacji w czasie rzeczywistym, co zapewnia optymalne wykorzystanie materiałów i zmniejsza nadmiarowe odpady. Gospodarcze i środowiskowe korzyści wynikające z takich technik redukcji odpadów są znaczne, ponieważ przyczyniają się do oszczędności kosztów i celów zrównoważonego rozwoju. Poprzez lepszą kontrolę odpadów, producenci mogą nie tylko obniżyć koszty produkcji, ale również zwiększyć swoją odpowiedzialność środowiskową.

Różne badania dotyczące produkcji i raporty o zrównoważonym rozwoju dostarczają danych potwierdzających istotny wpływ automatycznych systemów sterowania na poziom zmniejszenia odpadów. Na przykład, wiele raportów wskazuje na spadek procentowy odpadów osiągany dzięki tym technologiom, co jeszcze bardziej podkreśla ich znaczenie w nowoczesnej produkcji torebek. Możliwość zmniejszania generowania odpadów jednocześnie utrzymując wysoką efektywność produkcji zgadza się z rosnącym naciskiem w przemyśle na zrównoważony rozwój, spełniając zarówno cele ekologiczne, jak i ekonomiczne na coraz bardziej ekospostronnym rynku.

Zastosowania w przemyśle i korzyści operacyjne

Drukowane na zamówienie opakowania detaliczne

Drukowane na zamówienie opakowania stają się coraz bardziej kluczowe w przemyśle detalicznym, oferując markom zwiększoną widoczność i zaangażowanie konsumentów. Wysokie zapotrzebowanie na unikalny design opakowań wynika z ich zdolności do odróżniania produktów na przepełnionych półkach oraz tworzenia niezapomnianej obsługi klienta. Wielofunkcyjne maszyny do produkcji worków są kluczowe w dostosowywaniu się do tych zmieniających się potrzeb, pozwalając sprzedawcom łatwo przełączać się między różnymi projektami druków, kolorami i materiałami, co zwiększa elastyczność operacyjną. Według ankiet rynkowych, marki inwestujące w personalizowane opakowania stwierdzają znaczący wzrost sprzedaży i zaangażowania klientów, co potwierdza skuteczność atrakcyjnych wizualnie i zmyślonych ofert produktów w przyciąganiu konsumentów.

Standardy produkcji worków spożywczych

Bezpieczeństwo żywności jest kluczowe w produkcji worków, szczególnie w zastosowaniach opakowaniowych w przemyśle spożywczym. Przestrzeganie surowych standardów gwarantuje, że materiały i procesy używane w produkcji są bezpieczne dla kontaktu z żywnością. Nowoczesne maszyny do produkcji worków uwzględniają te wymagania, stosując materiały przeznaczone dla przemysłu spożywczego, nienabielające tusze oraz projekty skupione na higienie w procesie produkcyjnym. Integracja tych elementów dopasowuje maszyny do wymagań organizacji globalnych ds. bezpieczeństwa żywności. Statystyki wpływnych organizacji ds. bezpieczeństwa żywności pokazują, że przestrzeganie tych standardów znacząco obniża ryzyko zakażenia, chroniąc zdrowie konsumentów i wzmacniając zaufanie do marki.

Rozwiązania dużego przepływu pracy przemysłowej

Wielkoskalowe działania przemysłowe wymagają solidnych rozwiązań procesowych, które mogą efektywnie obsługiwać produkcję w dużych objętościach. Wielofunkcyjne maszyny do worków odpowiadają tym wymaganiom, umożliwiając skalowanie możliwości produkcyjnych w połączeniu z zaawansowaną technologią niezbędną do płynnych operacji. Te maszyny zwiększają wydajność procesów, pozwalając przedsiębiorstwom szybko dostosowywać się do zmieniających się potrzeb produkcyjnych, jednocześnie utrzymując wysokie poziomy produktywności. Ekspertyczne analizy i badania rynkowe podkreślają, jak takie postępy technologiczne poprawiają konkurencyjność i produktywność operacyjną, co ostatecznie prowadzi do bardziej kosztowniejszych rozwiązań produkcyjnych i większej udziały rynkowej dla producentów w większych środowiskach operacyjnych. Te wglądy podkreślały wagę innowacji i adaptacyjności w napędzaniu sukcesu w środowiskach produkcyjnych przemysłu.