Grundlagen der Hochbarriere-Plastikverpackung

Warum hohe Barrier-Materialien in der modernen Verpackung wichtig sind

Hochbarrierende Materialien sind entscheidend, um Produkte frisch zu halten und ihre Haltbarkeit zu verlängern, insbesondere bei Gütern wie Lebensmitteln und Medikamenten. Diese Materialien wirken, indem sie Sauerstoff, Feuchtigkeit und Licht blockieren, wodurch empfindliche Bestandteile vor dem Zerfall über die Zeit geschützt werden. Die Gewährleistung der Produktqualität ist nicht nur gut für die Kundenzufriedenheit, sondern auch erforderlich, um den Vorschriften verschiedener Märkte gerecht zu werden. Laut jüngsten Forschungen von Smithers Pira wird für den Bereich Hochbarrier-Verpackungen ein signifikantes Wachstum erwartet, da Unternehmen zunehmend nach umweltfreundlichen Alternativen suchen. Dies zeigt, wie sich die Branche hin zu Materialien bewegt, die praktische Vorteile mit umweltfreundlichen Eigenschaften verbinden. In Zukunft wird voraussichtlich die kontinuierliche Investition in diese Barriertechnologien bestimmen, wohin sich die Verpackungsindustrie weiterentwickelt, indem Produktintegrität und geringerer ökologischer Fußabdruck in den Produktionsprozessen in Einklang gebracht werden.

Wichtige Anwendungen von Barrier-Folien (Lebensmittel/Pharma/Chemie)

Plastik-Barrierebeutel spielen in vielen verschiedenen Branchen eine entscheidende Rolle, da sie dort Schutz bieten, wo es am meisten zählt. Nehmen Sie beispielsweise den Lebensmittelbereich – diese speziellen Beutel schützen frische Lebensmittel vor gefährlichen Bakterien wie Botulismus, den niemand in seinen im Supermarkt gekauften Produkten finden möchte. Lebensmittelunternehmen verlassen sich auf diesen Schutz nicht nur aus gesundheitlichen Gründen, sondern auch, um ihr Markenimage zu schützen, falls etwas schief läuft. Bei Medikamenten macht die richtige Lagerung den entscheidenden Unterschied. Arzneimittel müssen vor Schmutz und Feuchtigkeit geschützt werden, damit Patienten das erhalten, wofür sie bezahlt haben, ohne das Risiko von Nebenwirkungen durch verunreinigte Produkte. Auch Hersteller von Chemikalien stehen vor ähnlichen Herausforderungen. Ohne gute Barriereeigenschaften besteht stets das Risiko von Verschüttungen, die zu Geldstrafen oder schlimmeren Umweltschäden führen können. Die weite Verbreitung dieser Beutel zeigt, warum sie heute zu einer unverzichtbaren Verpackungslösung geworden sind. Sie helfen, Standards aufrechtzuerhalten und Kosten durch eine bessere Langzeitperformance im Vergleich zu Alternativen zu senken.

Kernkomponenten von Maschinen zur Herstellung von Plastiktüten

Geblasene Filmextrusionssysteme für Barrierschichten

Blown-Film-Extrusionssysteme sind wirklich wichtig, wenn es darum geht, Plastiktüten mit diesen speziellen Hochbarriere-Schichten herzustellen. Sie verleihen den Tüten sowohl Flexibilität als auch Langlebigkeit, die mit anderen Methoden nicht erreicht werden können. Was diese Systeme so wertvoll macht, ist ihre Fähigkeit, mehrere Schichten gleichzeitig zu erzeugen, wodurch die Sperrwirkung gegen Feuchtigkeit und Sauerstoff verbessert wird. Und das bedeutet einen besseren Schutz für den Inhalt der Verpackung. Der Prozess selbst hat auch einige ziemlich interessante Vorteile. Er verbessert tatsächlich die Qualität der Tüten und benötigt dabei etwa 30 Prozent weniger Material als herkömmliche Verfahren. Das bedeutet echte Kosteneinsparungen auf der Produktionslinie. Diese Systeme finden wir überall in verschiedenen Branchen, insbesondere dort, wo die Verpackungsstandards absolut zuverlässig sein müssen. Denken Sie an Lebensmittel, die länger frisch bleiben müssen, oder an Medikamente, die absolut vor Kontamination geschützt werden müssen. Für diese Branchen ist die richtige Verpackung nicht nur von Vorteil – sie ist entscheidend, um die Sicherheit und Zufriedenheit der Kunden zu gewährleisten.

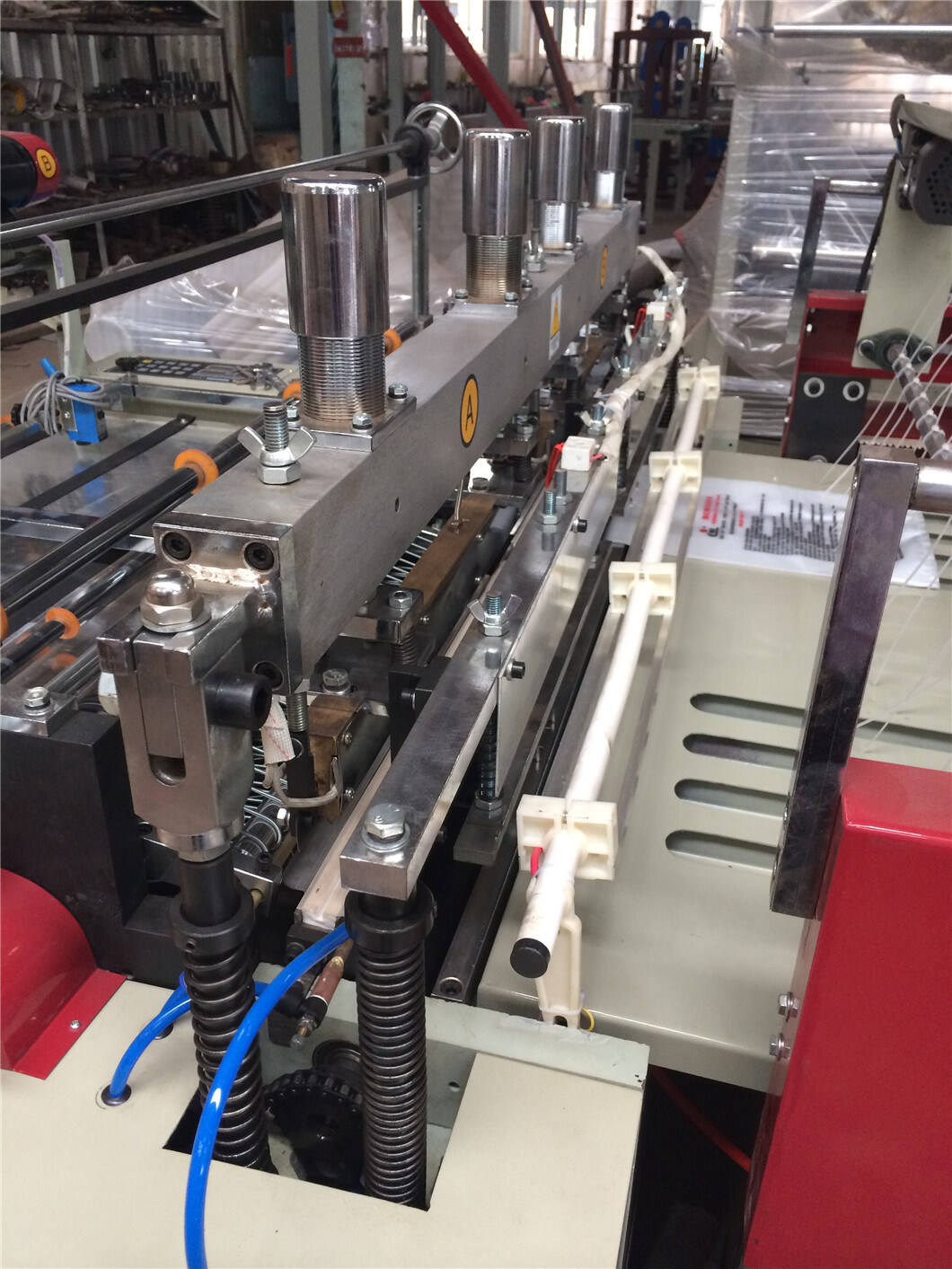

Mehrstufige Versiegelungs- und Laminierungs-Technologien

Die richtige mehrschichtige Versiegelung und Laminierung spielt eine große Rolle dabei, die Verpackung im Laufe der Zeit intakt zu halten. Diese technischen Innovationen tragen dazu bei, Verpackungen herzustellen, die den Eintritt von Feuchtigkeit und Sauerstoff verhindern – ein entscheidender Faktor in Branchen, in denen die Produktqualität oberste Priorität hat, wie beispielsweise in der Lebensmittelverarbeitung oder der Medikamentenherstellung. Wenn wir konkret über Laminierung sprechen, erzeugt diese im Grunde eine zusätzliche Schutzschicht gegen äußere Einflüsse und sorgt dafür, dass Produkte länger haltbar sind. Branchenberichte deuten darauf hin, dass Unternehmen, die diese verbesserten Versiegelungsmethoden zusammen mit geeigneter Laminierung umsetzen, häufig eine Steigerung um rund 40 % bei der Stabilität der Verpackung feststellen. Solche Verbesserungen in der Leistungsfähigkeit erfüllen die strengen Standards, welche die Regulierungsbehörden immer weiter verschärfen. Während Hersteller kontinuierlich neue Materialien und Techniken entwickeln, wird deutlich, dass solche Fortschritte bei Verpackungslösungen nicht länger nur wünschenswert, sondern unerlässlich sind, um im heutigen Wettbewerb bestehen zu können.

Integration von Recyclingtechnologie in Produktionslinien

Verarbeitung von nachverbrauchtem recyceltem Material

Die Verwendung von post-consumer recycled Materialien in unseren Produktionsprozessen spielt eine wesentliche Rolle dabei, die Umweltbelastung zu reduzieren und uns auf dem Weg zu nachhaltigeren Abläufen zu unterstützen. Obwohl der Umgang mit diesen recycelten Materialien mithilfe verschiedener Technologien mit einer eigenen Problematik einhergeht, gibt es definitiv auch lohnenswerte Vorteile. Wir benötigen spezielle Maschinen, um die Produkteigenschaften der Endprodukte zuverlässig und von hoher Qualität zu halten, sodass sie genauso gut funktionieren wie Produkte aus neuen Materialien. Laut Forschungsergebnissen der EPA kann eine Erhöhung des PCR-Anteils während des Herstellungsprozesses tatsächlich die Kohlenstoffemissionen um rund 30 Prozent oder sogar mehr reduzieren. Eine solche Reduktion bedeutet einen echten Durchbruch für Unternehmen, die ihre Fertigungsverfahren umweltfreundlicher gestalten möchten, ohne Einbußen bei der Produktqualität hinnehmen zu müssen.

Geschlossene Systeme für nachhaltige Fertigung

Geschlossene Kreislaufsysteme sind für Hersteller, die ihre Nachhaltigkeitsbemühungen stärken möchten, mittlerweile eine kluge Entscheidung. Prinzipiell wird dabei Produktionsabfall wiederverwendet, anstatt auf Deponien zu landen. Dies reduziert Schäden an der Umwelt und sorgt gleichzeitig für effizienteren Betriebsablauf. Wenn Unternehmen verfolgen, wohin die Materialien während der Produktion fließen, und sie anschließend wieder in den Produktionsprozess zurückrecyceln, hat jeder Beteiligte stets einen klaren Überblick über die gesamte Wertschöpfungskette. Eine Studie, die von Verpackungsexperten durchgeführt wurde, brachte etwas Interessantes zutage: Firmen, die solche Systeme implementieren, sparen zwischen 15 % und 20 % bei den Betriebskosten. Diese finanziellen Vorteile in Kombination mit umweltfreundlicheren Praktiken erklären, warum immer mehr Fabriken diese Herangehensweise trotz anfänglicher Investitionskosten zunehmend übernehmen.

Automatisierungstrends in der Taschenherstellung

Intelligente Sensoren für Dickenkontrolle

Intelligente Sensoren verändern die Art und Weise, wie Folien hergestellt werden, insbesondere bei der Überwachung der Folienstärke während der Produktion. Diese kleinen Geräte helfen dabei, die Barriereeigenschaften optimal zu halten, indem sie sicherstellen, dass die Kunststoffschicht gleichmäßig dick bleibt, wodurch Materialabfall reduziert wird. Wir beobachten einen interessanten Trend hin zu Automatisierung in diesem Bereich, wobei Unternehmen deutlich bessere Kontrolle über ihre Produktionsprozesse erlangen. Einige Berichte deuten darauf hin, dass die Produktion um etwa 25 % steigen könnte, sobald diese Sensoren in allen Fabriken Standard sind. Sobald Hersteller diese Technologien tatsächlich anwenden, stellen sie weniger Schwankungen bei der Folienstärke fest. Das bedeutet weniger Ausschuss und letztendlich hochwertigere Produkte, die in den Handel gelangen. Für Unternehmen, die in einem harten Wettbewerb bestehen wollen, macht diese Art der Verbesserung den entscheidenden Unterschied.

Künstlich-intelligenzgesteuerte Qualitätskontrollsysteme

Durch künstliche Intelligenz unterstützte Qualitätssicherungssysteme verändern die Art und Weise, wie Fehler in der Taschenproduktion erkannt und Prozesse optimiert werden. Diese intelligenten Systeme analysieren riesige Mengen an Produktionsdaten in Echtzeit und ermöglichen es Fabrikmanagern, Probleme frühzeitig zu erkennen, bevor sie zu größeren Störungen werden. Branchenberichte deuten darauf hin, dass die Einführung von KI die Anzahl der Produktfehler um etwa 30 Prozent reduzieren könnte, was bedeutet, dass Taschen tatsächlich besser den Belastungstests standhalten. Für Hersteller, die ihre Qualitätskontrollen verschärfen möchten, ohne die Produktion zu stören, bieten diese Systeme einen echten Mehrwert. Weniger fehlerhafte Produkte verlassen das Werk, was Rückgabegebühren senkt und den Ruf der Marke stärkt. Die Investition in diese Technologie geht nicht mehr nur darum, im Wettbewerb einen Schritt voraus zu sein – sie wird zunehmend notwendig, um den steigenden Erwartungen der Verbraucher nach gleichbleibender Qualität gerecht zu werden.

Auswahl von Maschinen für biologisch abbaubare Materialien

Temperaturregulierung für PLA/PHA-Verarbeitung

Die richtige Temperatur spielt bei der Verarbeitung biologisch abbaubarer Materialien wie PLA und PHA während Schmelz- und Formungsprozessen eine große Rolle. Sind die Temperaturen nicht genau richtig, beginnen die Materialeigenschaften sich zu verschlechtern, und das fertige Produkt funktioniert nicht ordnungsgemäß. Wir haben in zahlreichen Produktionsläufen immer wieder festgestellt, dass eine stabile Temperaturführung den entscheidenden Unterschied bei der Folienqualität macht. Die Folien halten länger und bieten insgesamt eine bessere Leistung. Für Hersteller von biologisch abbaubaren Tüten ist es absolut notwendig, diese Temperaturparameter exakt einzuhalten. Diese umweltfreundlichen Materialien benötigen ziemlich spezifische Bedingungen, um sicherzustellen, dass die Verpackung unter normalen Gebrauchsbedingungen stabil bleibt und nicht vorzeitig zerfällt.

Modifizierte Extruder für kompostierbare Folien

Der Austausch der Standard-Extruder spielt eine entscheidende Rolle, wenn Hersteller mit kompostierbaren Folien arbeiten möchten, da diese Materialien sehr unterschiedliche Eigenschaften im Vergleich zu herkömmlichen Kunststoffen aufweisen. Die Modifikationen verbessern die Misch- und Schmelzleistung der Maschinen, was insbesondere bei den unkonventionellen Substanzen, die in biologisch abbaubaren Folien vorkommen, von großer Bedeutung ist. Branchendaten zeigen tatsächlich, warum Unternehmen auf diese weiterentwickelten Extruder angewiesen sind, um biologisch abbaubare Verpackungen herzustellen. Einige Berichte weisen auf Produktivitätssteigerungen von rund 20 % hin, wenn modifizierte Anlagen zum Einsatz kommen. Unternehmen, die in diese spezialisierten Maschinen investieren, bleiben gegenüber Wettbewerbern im Vorteil, ohne dabei ihre ökologischen Standards zu vernachlässigen. Zudem können Betriebe mit neuen Rezepturen experimentieren und gleichzeitig leistungsfähigere biologisch abbaubare Folien entwickeln und Abfall reduzieren. Dies trägt dazu bei, den gesamten Verpackungsbereich im Laufe der Zeit stärker in Richtung umweltfreundlicher Praktiken zu bewegen.