أسس التعبئة البلاستيكية ذات الحواجز العالية

لماذا تهم المواد ذات الحواجز العالية في التغليف الحديث

تُعد المواد ذات الحواجز العالية ضرورية للحفاظ على نضارة المنتجات وتمديد عمرها الافتراضي، وهي خاصةً مهمة للمنتجات مثل المواد الغذائية والأدوية. تعمل هذه المواد عن طريق منع دخول الأكسجين والرطوبة والضوء، مما يساعد في حماية المكونات الحساسة من التدهور بمرور الوقت. إن الحفاظ على جودة المنتج ليس مفيدًا فقط لرضا العملاء، بل هو أيضًا شرطٌ ضروري للامتثال للوائح المتنوعة في الأسواق المختلفة. وبحسب بحث حديث أجرته شركة سميثرز بايرا، فإن قطاع التعبئة ذات الحواجز العالية من المتوقع أن يشهد نموًا ملحوظًا، حيث تسعى الشركات بشكل متزايد إلى بدائل صديقة للبيئة. ما يُظهره هذا هو كيف تتجه الصناعة نحو استخدام مواد توفر مزايا عملية إلى جانب مصداقية بيئية أفضل. وفي المستقبل، فإن الاستمرار في الاستثمار في هذه التقنيات الحائلة من المرجح أن يُحدد المرحلة التالية في تطور التعبئة والتغليف، من خلال تحقيق توازن بين سلامة المنتج وتأثير بيئي أقل في عمليات التصنيع.

التطبيقات الرئيسية لأكياس البلاستيك ذات الحاجز (غذائي/دوائي/كيميائي)

تلعب أكياس الحواجز البلاستيكية دوراً أساسياً في العديد من الصناعات المختلفة لأنها توفر الحماية في الأماكن الأكثر أهمية. خذ على سبيل المثال قطاع الأغذية - فإن هذه الأكياس الخاصة تحافظ على سلامة المنتجات الطازجة من البكتيريا الخطرة مثل البكتيريا الوشيقية (Botulism)، والتي لا يرغب أحد في أن تصل إلى مشتريات العملاء في المتاجر. تعتمد شركات الأغذية على هذه الحماية ليس فقط لأسباب صحية، ولكن أيضاً لحماية صورتها التجارية عندما تحدث أي مشكلة. أما في مجال الطب، فإن التخزين الجيد يُحدث فرقاً كبيراً. يحتاج الدواء إلى البقاء خالياً من الأوساخ والرطوبة، ليضمن المرضى الحصول على ما دفعوا ثمنه دون التعرض لمخاطر الآثار الجانبية الناتجة عن المنتجات الفاسدة. وتجد شركات تصنيع المواد الكيميائية نفسها أمام تحديات مماثلة أيضاً. فبدون خصائص حماية جيدة، هناك دائماً خطر التسرب الذي قد يؤدي إلى غرامات أو حتى أضرار بيئية أكثر سوءاً. إن النظر إلى مدى الاعتماد الواسع على هذه الأكياس يُظهر بوضوح سبب أصبحها جزءاً أساسياً من عمليات التعبئة والتغليف في الوقت الحالي. فهي تساعد على الحفاظ على المعايير المطلوبة، وفي الوقت نفسه تخفض التكاليف بفضل الأداء الأفضل على المدى الطويل مقارنة بالبدائل الأخرى.

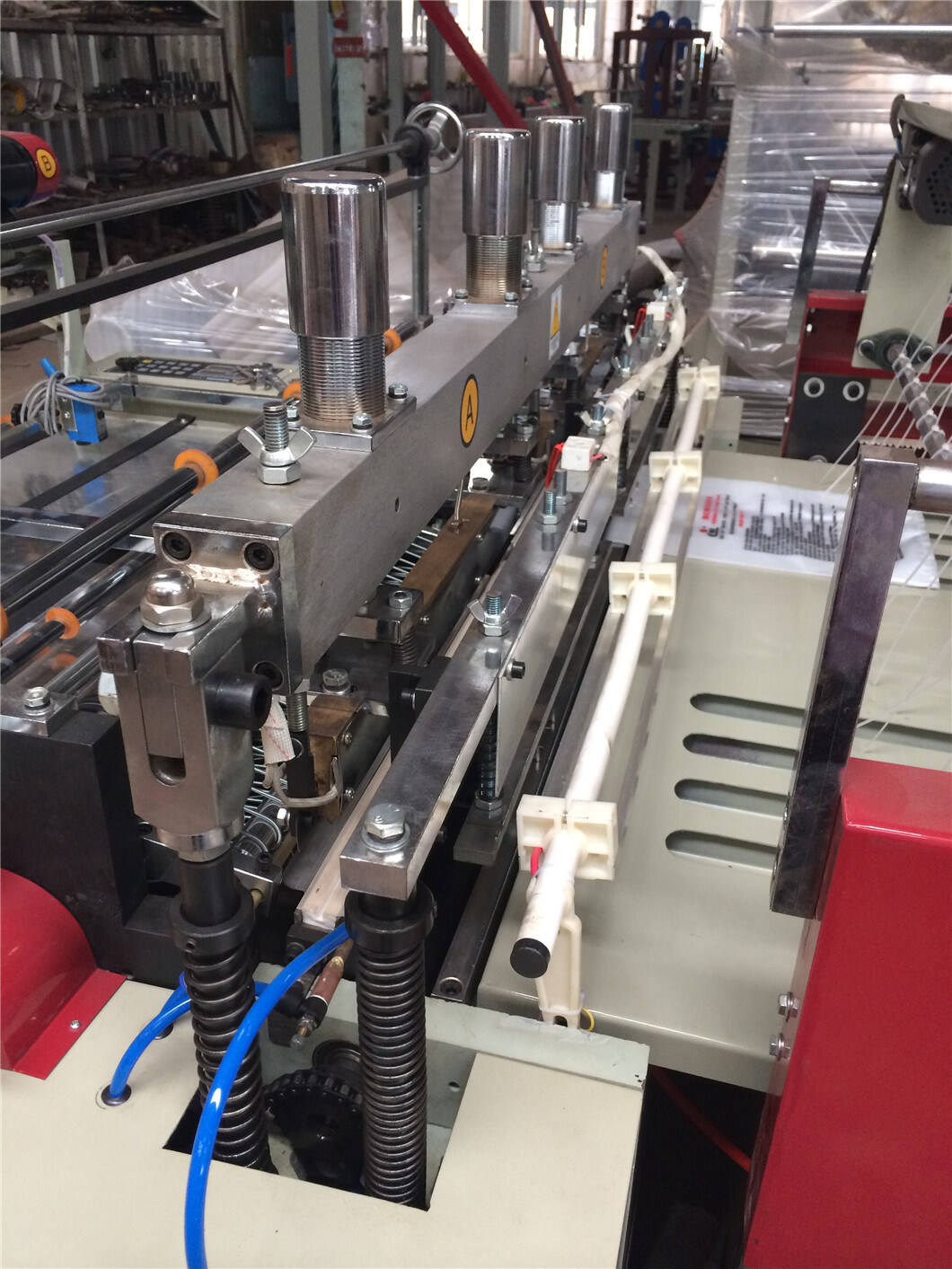

المكونات الأساسية لأجهزة تصنيع الأكياس البلاستيكية

أنظمة تشكيل الفيلم المنفوخ للطبقات الحائلة

تُعتبر أنظمة بثق الأفلام المُنتفَخة مهمة للغاية عند تصنيع الأكياس البلاستيكية التي تحتوي على تلك الطبقات الحاجزية المتخصصة. فهي تمنح الأكياس مرونة ومتانة لا يمكن مقارنتها بطرق أخرى. ما يُعطي هذه الأنظمة قيمة كبيرة هو قدرتها على إنشاء طبقات متعددة في وقت واحد، مما يعزز من فعاليتها في منع اختراق عوامل مثل الرطوبة والأكسجين. وهذا يعني حماية أفضل لما بداخل التغليف. للعملية نفسها ميزات رائعة أيضًا. فهي تحسّن فعليًا من جودة الكيس بينما تستخدم نحو 30 بالمئة أقل من المواد مقارنة بالطرق التقليدية. وهذا يُوفّر وفورات حقيقية في خط الإنتاج. نرى هذه الأنظمة في كل مكان عبر قطاعات مختلفة، خاصةً حيث تكون معايير التغليف صارمة للغاية. فكّر في المنتجات الغذائية التي يجب أن تظل طازجة لفترة أطول أو الأدوية التي تتطلب حماية تامة من التلوث. بالنسبة لهذه الصناعات، أن تكون التغليف على ما يرام ليس مجرد شيء جيد بل ضروري تمامًا لضمان سلامة العملاء ورضاهم.

تقنيات اللصق والتلميس متعددة الطبقات

إن إتقان الختم المتعدد الطبقات والتصفيح يلعب دوراً كبيراً في الحفاظ على تكامل التغليف على مر الزمن. تساعد هذه الابتكارات التكنولوجية في إنتاج تغليف يمنع دخول الرطوبة والأكسجين، وهو أمر بالغ الأهمية في القطاعات التي تعتمد فيها جودة المنتج بشكل كبير على مثل هذه الخصائص، مثل معالجة الأغذية أو تصنيع الأدوية. وعند الحديث تحديداً عن التصفيح، فإنه يُنشئ درعاً إضافياً ضد العوامل الخارجية، مما يطيل من عمر المنتجات على الرفوف. تشير التقارير الصناعية إلى أنه عندما تقوم الشركات بتطبيق هذه الطرق المحسّنة للختم مع التصفيح المناسب، فإنها تلاحظ في كثير من الأحيان تحسناً يقدر بحوالي 40% في قوة تحمل التغليف. ويُعد هذا النوع من التحسينات في الأداء ضرورياً لتلبية المعايير الصارمة التي تُرفع باستمرار من قبل الجهات التنظيمية. ومع استمرار الشركات المصنعة في اعتماد مواد وتقنيات جديدة، يصبح واضحاً أن هذه التطورات في التغليف لم تعد مجرد ترف يمكن الاستغناء عنه، بل أصبحت ضرورية للحفاظ على القدرة التنافسية في السوق الحديثة.

تكامل تقنية إعادة التدوير في خطوط الإنتاج

معالجة المواد المعاد تدويرها بعد الاستهلاك

يُعد استخدام مواد مُعاد تدويرها من الاستهلاك في عمليات الإنتاج لدينا يلعب دورًا كبيرًا في تقليل الضرر البيئي والمساعدة في الانتقال إلى عمليات أكثر استدامة. وعلى الرغم من أن التعامل مع هذه المواد المعاد تدويرها باستخدام تقنيات مختلفة يحمل تحديات خاصة به، إلا أن هناك مزايا جديرة بالاهتمام أيضًا. نحن بحاجة إلى معدات خاصة لضمان بقاء المنتجات النهائية موثوقة وعالية الجودة، بحيث تؤدي نفس الأداء للمنتجات المصنوعة من مواد جديدة. وبحسب بحث نشرته وكالة حماية البيئة الأمريكية (EPA)، فإن زيادة كمية المواد المعاد تدويرها بعد الاستهلاك (PCR) المستخدمة أثناء التصنيع يمكن أن تقلل بالفعل من الانبعاثات الكربونية بنسبة 30 بالمئة أو أكثر. وتمثل هذه النسبة تقدمًا حقيقيًا للشركات التي تحاول جعل منشآتها التصنيعية أكثر صداقة للبيئة دون التفريط في جودة المنتج.

أنظمة الحلقة المغلقة للتصنيع المستدام

أصبحت الأنظمة المغلقة خطوة ذكية للشركات المصنعة التي ترغب في تعزيز جهود الاستدامة. ما يحدث بشكل أساسي هو إعادة استخدام النفايات الناتجة عن الإنتاج بدلاً من التخلص منها في مكبات النفايات، مما يقلل الضرر البيئي ويجعل العمليات تعمل بسلاسة أكبر أيضًا. عندما تتتبع الشركات مسار المواد خلال عملية الإنتاج، ثم تقوم بإعادة تدويرها مرة أخرى داخل هذه العملية، يصبح الجميع متورطًا على اطلاع تام بتفاصيل ما يجري طوال السلسلة بأكملها. أظهرت دراسة أجرتها خبراء التعبئة والتغليف نتائج مثيرة للاهتمام - الشركات التي تطبّق هذا النوع من الأنظمة تميل إلى تحقيق وفورات تتراوح بين 15٪ و 20٪ في تكاليف التشغيل. تُعد هذه الفوائد المالية إلى جانب الممارسات الأكثر صداقة للبيئة سببًا في بدء المزيد من المصانع اعتماد هذا النهج رغم التكاليف الأولية المرتفعة.

اتجاهات التلقائيّة في تصنيع الأكياس

مستشعرات ذكية لتحكم السماكة

إن المستشعرات الذكية تُغيّر من طريقة تصنيع الحقائب، خاصة من حيث مراقبة سمك الفيلم أثناء الإنتاج. تسهم هذه الأجهزة الصغيرة في الحفاظ على خصائص الحاجز المطلوبة من خلال التأكد من بقاء البلاستيك بسماكة متسقة طوال عملية الإنتاج، مما يقلل من هدر المواد. نحن نشهد اتجاهًا مثيرًا للاهتمام نحو الأتمتة في هذا القطاع، حيث أصبحت الشركات قادرة على التحكم بشكل أفضل في عمليات التصنيع الخاصة بها. تشير بعض التقارير إلى أن الإنتاج قد يرتفع بنسبة تقارب 25٪ بمجرد أن تصبح هذه المستشعرات معدات قياسية في جميع المصانع. عندما يطبّق المصنعون هذه التقنيات فعليًا، يلاحظون تقليلًا في التفاوت في سمك الفيلم. وهذا يعني هدرًا أقل للمواد غير المستخدمة، وأخيرًا منتجات ذات جودة أفضل تصل إلى الرفوف في المتاجر. بالنسبة للشركات التي تحاول التفوق في سوق تنافسي، فإن هذا النوع من التحسينات يُحدث فرقًا كبيرًا.

أنظمة ضمان الجودة بقيادة الذكاء الاصطناعي

أنظمة ضمان الجودة المدعومة بالذكاء الاصطناعي تُحدث تحولًا في كيفية اكتشاف العيوب وتحسين العمليات في تصنيع الحقائب. تُحلل هذه الأنظمة الذكية كميات هائلة من بيانات الإنتاج في الوقت الفعلي، مما يمكّن مديري المصانع من اكتشاف المشاكل مبكرًا قبل أن تتفاقم. تشير تقارير صناعية إلى أن اعتماد الذكاء الاصطناعي قد يقلل من العيوب بنسبة تصل إلى 30 بالمئة، مما يعني تصنيع حقائب تتحمل الاختبارات الشديدة. بالنسبة للمصنّعين الذين يسعون لتشديد عمليات فحص الجودة مع الحفاظ على سلاسة الإنتاج، توفر هذه الأنظمة قيمة حقيقية. كلما قل عدد المنتجات المعيبة التي تغادر المصنع، انخفضت التكاليف المرتبطة بإرجاعها وزادت سمعة العلامة التجارية. لم يعد الاستثمار في هذه التكنولوجيا مجرد وسيلة للتفوق على المنافسين، بل أصبح ضرورة للشركات التي ترغب في تلبية التوقعات المتزايدة من المستهلكين فيما يتعلق بالجودة المستقرة.

اختيار الآلات لمادة البيودgradable

التحكم في درجة الحرارة لمعالجة PLA/PHA

يُعد التحكم في درجة الحرارة بشكل دقيق أمرًا بالغ الأهمية عند التعامل مع مواد قابلة للتحلل مثل PLA و PHA أثناء عمليات الذوبان والتشكيل. إذا لم تكن درجات الحرارة دقيقة، تبدأ خصائص المادة في التدهور، ويفشل المنتج النهائي في الأداء بشكل صحيح. لقد رأينا مرارًا وتكرارًا في عمليات الإنتاج أن الحفاظ على استقرار درجات الحرارة هو الفارق الكبير في جودة الأفلام. حيث تدوم الأفلام لفترة أطول وتُظهر أداءً أفضل بشكل عام. بالنسبة لمصنعي الأكياس القابلة للتحلل، فإن ضبط معايير درجة الحرارة بدقة يُعد ضرورة قصوى. تحتاج هذه المواد الصديقة للبيئة إلى ظروف محددة بعناية لضمان تحمل التغليف للاستخدام الطبيعي دون أن ينكسر أو يتحلل مبكرًا.

ماكينات تشكيل معدلة للأفلام القابلة للتحلل

يلعب تغيير ماكينات البثق القياسية دوراً أساسياً عندما يرغب المصنعون بالعمل مع الأفلام القابلة للتخمير، حيث أن هذه المواد تمتلك خصائص مختلفة جداً مقارنةً بالبلاستيكيات التقليدية. تحسن هذه التعديلات من كفاءة الماكينات في خلط وصهر المكونات، وهو أمر مهم جداً عند التعامل مع المواد غير التقليدية الموجودة في الأفلام القابلة للتحلل. تشير البيانات الصناعية فعلاً إلى سبب حاجّة الشركات لماكينات بثق مُحسّنة لإنتاج التغليف القابل للتحلل، إذ تشير بعض التقارير إلى مكاسب في الإنتاجية تصل إلى نحو 20% عند استخدام المعدات المعدلة. تبقى الشركات التي تستثمر في هذه الماكينات المتخصصة متقدمة على منافسيها دون التفريط في المعايير البيئية. علاوةً على ذلك، يمكن للشركات تجربة صيغ جديدة وتطوير أداء الأفلام القابلة للتحلل في الوقت نفسه الذي تقلل فيه من النفايات. ويساعد هذا التحول القطاع بأكمله على الانتقال نحو ممارسات أكثر صداقة للبيئة على المدى الطويل.