Основы упаковки из высокопрочного пластика

Почему материалы с высокой барьерностью важны в современной упаковке

Материалы с высоким барьером необходимы для сохранения свежести продуктов и увеличения срока их хранения, особенно важно для таких товаров, как пищевые продукты и лекарства. Эти материалы работают за счёт блокировки кислорода, влаги и света, что помогает защитить чувствительные компоненты от разрушения со временем. Сохранение качества продукции важно не только для удовлетворённости клиентов, но и необходимо для соблюдения различных нормативных требований в разных странах. Согласно последним исследованиям Smithers Pira, ожидается значительный рост сектора высокобарьерной упаковки, поскольку компании всё чаще обращаются к экологичным альтернативам. Это демонстрирует, как индустрия движется к материалам, которые обеспечивают практические преимущества наряду с более высокими экологическими стандартами. В будущем дальнейшие инвестиции в эти барьерные технологии, вероятно, определят дальнейшее развитие упаковки, обеспечивая баланс между сохранением целостности продукта и снижением экологического воздействия на всех этапах производства.

Основные применения барьерных пластиковых пакетов (продукты питания/фармацевтика/химия)

Пластиковые барьерные пакеты играют важную роль во многих различных отраслях, поскольку обеспечивают защиту там, где это наиболее важно. Возьмем, к примеру, пищевой бизнес — эти специальные пакеты сохраняют свежие продукты в безопасности от опасных бактерий, таких как ботулизм, попадание которых в продукты питания никто не хочет видеть на прилавках магазинов. Пищевые компании полагаются на такую защиту не только из соображений здоровья, но и для сохранения имиджа своего бренда, когда что-то идет не так. Что касается медицины, правильное хранение играет решающее значение. Лекарства должны оставаться чистыми и сухими, чтобы пациенты получали то, за что заплатили, без риска побочных эффектов от испорченных продуктов. Перед производителями химических веществ также стоят подобные задачи. При отсутствии хороших барьерных свойств всегда существует риск утечек, которые могут привести к штрафам или даже к экологическому ущербу. Широкое применение этих пакетов демонстрирует, почему они стали такой важной частью современной упаковки. Они способствуют соблюдению стандартов и снижению затрат благодаря улучшенной долгосрочной эксплуатации по сравнению с альтернативами.

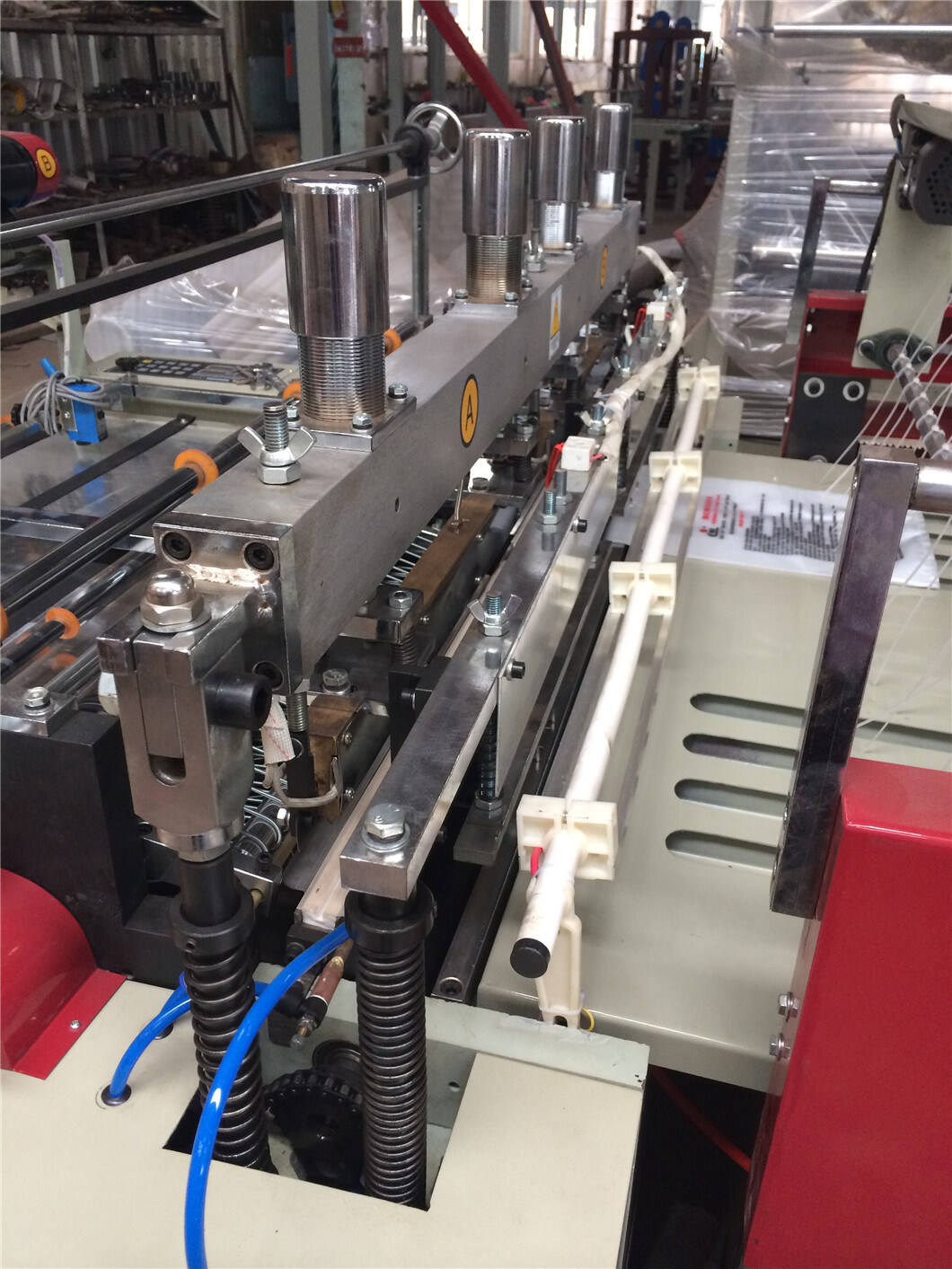

Основные компоненты машин для производства пластиковых пакетов

Системы дутьевого экструзионного формования для барьерных слоев

Системы экструзии пленки имеют ключевое значение при производстве пластиковых пакетов с особыми высокобарьерными слоями. Они обеспечивают пакетам гибкость и прочность, которые не может превзойти ни один другой метод. Ценность этих систем заключается в их способности создавать сразу несколько слоев, что усиливает защитные свойства, например, от влаги и кислорода. Это означает лучшую защиту для содержимого упаковки. Сам процесс также обладает довольно значительными преимуществами. Он улучшает качество пакетов и при этом использует на 30 процентов меньше материала по сравнению с традиционными методами. Это приводит к реальной экономии на производственной линии. Мы встречаем эти системы во многих отраслях, особенно там, где стандарты упаковки должны быть безупречными. Речь идет о продуктах питания, которым необходимо дольше сохранять свежесть, или лекарствах, требующих абсолютной защиты от загрязнения. Для этих отраслей правильная упаковка — не просто преимущество, а абсолютно критичный фактор обеспечения безопасности и удовлетворенности клиентов.

Технологии многослойной герметизации и ламинирования

Правильная многослойная герметизация и ламинирование играют большую роль в сохранении целостности упаковки на протяжении времени. Эти технологические инновации способствуют созданию упаковки, которая предотвращает проникновение влаги и кислорода внутрь, что особенно важно в отраслях, где качество продукта имеет первостепенное значение, например, в пищевой промышленности или фармацевтическом производстве. Что касается ламинирования, оно по сути создает дополнительный барьер против внешних воздействий, увеличивая срок хранения продуктов на прилавках. Согласно отраслевым отчетам, внедрение компаниями улучшенных методов герметизации в сочетании с надлежащим ламинированием часто приводит к повышению прочности упаковки примерно на 40%. Такой уровень повышения эксплуатационных характеристик соответствует все более высоким стандартам, которые постоянно устанавливают регуляторы. По мере того как производители продолжают внедрять новые материалы и технологии, становится ясно, что эти достижения в области упаковки уже не просто приятный бонус, а необходимость для сохранения конкурентоспособности на сегодняшнем рынке.

Интеграция технологии переработки в производственные линии

Обработка вторичного перерабатываемого материала после использования

Использование переработанных материалов в производственных процессах играет важную роль в снижении вреда окружающей среде и помогает нам двигаться в сторону более устойчивых операций. Хотя использование этих переработанных материалов с применением различных технологий связано со своими трудностями, у этого подхода есть и значительные преимущества. Нам необходимы специализированные машины и оборудование, чтобы обеспечить надежность и высокое качество конечных продуктов, позволяющее им не уступать по своим характеристикам изделиям из новых материалов. Согласно исследованию, опубликованному Агентством по охране окружающей среды США (EPA), увеличение объема использования PCR в производстве может фактически снизить выбросы углерода на 30 процентов или более. Такое сокращение представляет собой настоящее достижение для компаний, стремящихся сделать свои производственные процессы более экологичными, не жертвуя качеством продукции.

Закрытые циклы для устойчивого производства

Замкнутые системы стали разумным решением для производителей, стремящихся повысить устойчивость своих операций. По сути, отходы производства повторно используются вместо того, чтобы попадать на свалки, что снижает вред окружающей среде и делает производственные процессы более эффективными. Когда компании отслеживают движение материалов в процессе производства, а затем возвращают их обратно в производственный цикл, все участники процесса четко понимают, что происходит на каждом этапе. Исследование, проведенное экспертами в области упаковки, показало интересную тенденцию: предприятия, внедряющие подобные системы, экономят от 15% до 20% операционных расходов. Такие финансовые выгоды наряду с экологичными практиками объясняют, почему все больше заводов начинают применять этот подход, несмотря на первоначальные затраты на внедрение.

Тренды автоматизации в производстве сумок

Умные датчики для контроля толщины

Умные датчики меняют подход к производству пакетов, особенно в части контроля толщины пленки в процессе изготовления. Эти небольшие устройства позволяют поддерживать оптимальные барьерные свойства, обеспечивая стабильную толщину пластика на всем протяжении процесса, что снижает объемы отходов. В этой отрасли наблюдается интересная тенденция к автоматизации: компании получают гораздо более точный контроль над своими производственными процессами. Некоторые прогнозы указывают, что объемы производства могут вырасти примерно на 25%, как только такие датчики станут стандартным оборудованием на всех фабриках. Когда производители внедряют эти технологии на практике, они отмечают меньшее количество отклонений в толщине пленки. Это означает, что меньше материала идет в отходы, а конечный продукт получается более качественным и поступает в продажу. Для компаний, стремящихся сохранять конкурентоспособность в непростой рыночной среде, такие улучшения играют решающую роль.

Системы контроля качества, управляемые ИИ

Системы обеспечения качества, основанные на искусственном интеллекте, преобразуют способы выявления дефектов и оптимизации процессов в производстве сумок. Эти интеллектуальные системы анализируют огромные объемы производственных данных в режиме реального времени, позволяя руководителям цехов выявлять проблемы на ранних этапах, пока они не переросли в более серьезные неприятности. По данным отраслевых отчетов, внедрение ИИ может сократить количество дефектов примерно на 30 процентов, а это значит, что сумки действительно выдерживают испытания на прочность. Для производителей, стремящихся усилить контроль качества без остановки производственных линий, такие системы представляют реальную ценность. Меньше бракованных изделий покидают завод, что экономит деньги на возвратах и укрепляет репутацию бренда. Инвестиции в эти технологии уже не просто способ обогнать конкурентов — они становятся необходимыми для компаний, желающих соответствовать растущим ожиданиям потребителей в отношении стабильного качества.

Выбор оборудования для биоразлагаемых материалов

Контроль температуры при переработке PLA/PHA

При работе с биоразлагаемыми материалами, такими как PLA и PHA, во время процессов плавления и формования очень важно точно выдерживать температурный режим. Если температура не соответствует заданным параметрам, свойства материала начинают ухудшаться, и готовый продукт не будет работать должным образом. Мы неоднократно убеждались на практике в ходе производственных партий, что стабильность температуры играет решающую роль в обеспечении качества пленки. Пленка становится более долговечной и в целом демонстрирует лучшие эксплуатационные характеристики. Для производителей биоразлагаемых пакетов точное соблюдение температурных параметров абсолютно необходимо. Эти экологически чистые материалы требуют довольно специфических условий, чтобы упаковка могла выдерживать обычные нагрузки в процессе эксплуатации и не разрушалась преждевременно.

Модифицированные экструдеры для компостируемых пленок

Изменение стандартных экструдеров играет ключевую роль, когда производители хотят работать с компостируемыми пленками, поскольку эти материалы обладают совершенно иными свойствами по сравнению с традиционными пластиками. Модификации улучшают способность машин перемешивать и плавить ингредиенты, что особенно важно при работе с нетрадиционными веществами, присутствующими в биоразлагаемых пленках. Данные отрасли фактически демонстрируют, почему компаниям необходимы эти модернизированные экструдеры для производства биоразлагаемой упаковки. Некоторые отчеты указывают на повышение производительности примерно на 20% при использовании модифицированного оборудования. Компании, инвестирующие в эти специализированные машины, остаются впереди конкурентов, не нарушая при этом экологических стандартов. Более того, предприятия получают возможность экспериментировать с новыми формулами и создавать более эффективные биоразлагаемые пленки, одновременно сокращая отходы. Это способствует постепенному переходу всей упаковочной отрасли к более экологичным практикам.