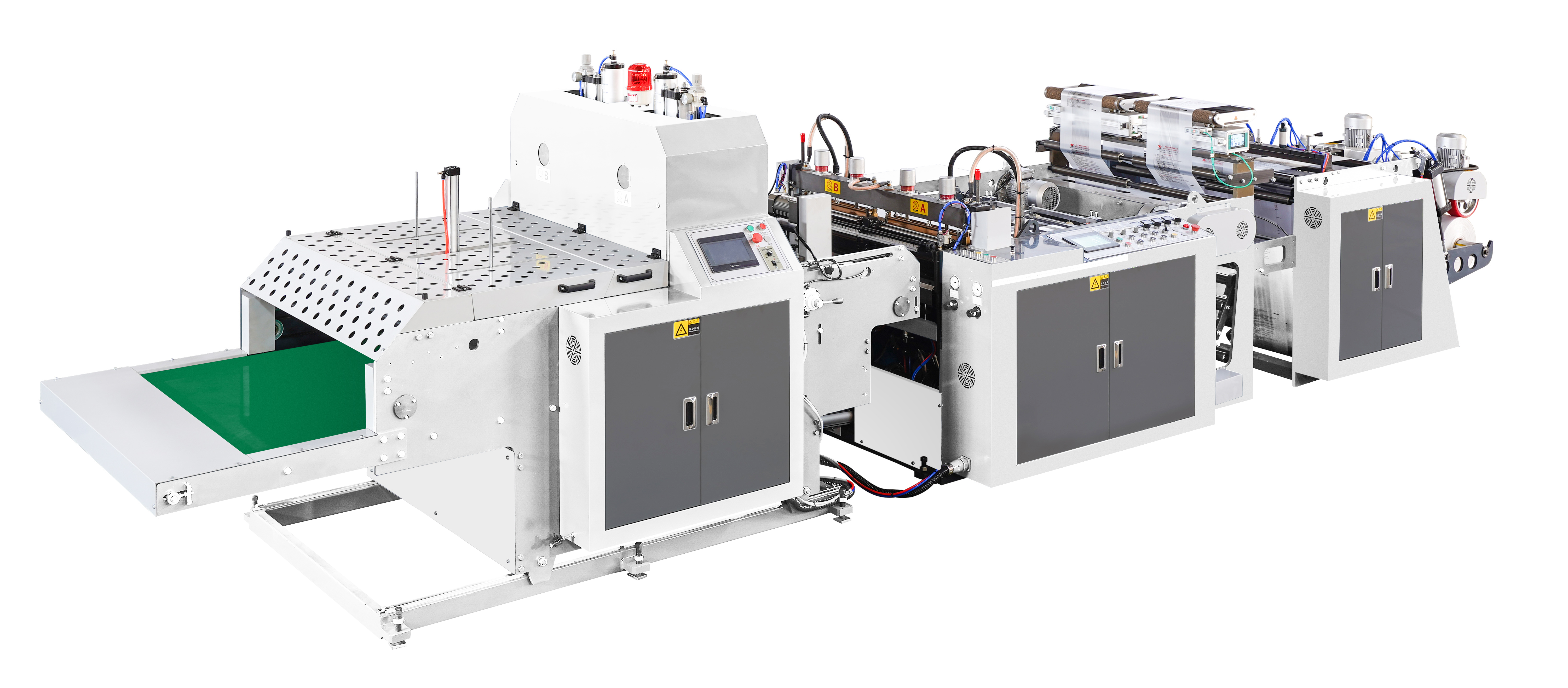

Mehrfunktions-Taschenmaschinen: Kernkomponenten und Fähigkeiten

Integrierte Flexografische Drucksysteme

Wenn der Flexodruck in Beutelmaschinen integriert wird, erhöht sich die Arbeitsgeschwindigkeit erheblich, da Beutel gleichzeitig hergestellt und bedruckt werden können. Diese Systeme arbeiten sehr schnell und erzeugen ansprechende Designs auf unterschiedlichsten Materialien, von Papier bis hin zu verschiedenen Kunststoffen. Der eigentliche Vorteil entsteht, wenn Unternehmen große Mengen produzieren müssen, ohne einen Produktionsausfall zu riskieren. Die meisten Betriebe stellen fest, dass sich die Auftragsabwicklung erheblich beschleunigt, was bedeutet, im Wettbewerb des heutigen Marktes bestehen zu können. Bei Betrachtung realer Produktionsdaten berichten die meisten Hersteller von etwa 30 % höherer Durchsatzleistung mit diesen kombinierten Systemen im Vergleich zu separaten Druckeinheiten. Die eingesparte Zeit bedeutet direkt eingesparte Kosten, etwas, das jeder Produktionsleiter in Zeiten knapper Budgets zu schätzen weiß.

Kompatibilität mit Blown Film Extrudern

Blasfolienextruder sind bei der Erstellung von qualitativ hochwertigen Folien für Tüten äußerst wichtig, was letztendlich beeinflusst, wie lange diese Tüten halten und ob sie ordnungsgemäß für ihren vorgesehenen Zweck funktionieren. Verpackungsmaschinen, die mehrere Funktionen ausführen, wurden speziell dafür entwickelt, gut mit diesen Extrudern zusammenzuarbeiten, wodurch Fabrikbesitzern die Flexibilität geboten wird, die sie im täglichen Betrieb benötigen. Wenn alle Komponenten reibungslos zusammenarbeiten, werden die Produktionsläufe deutlich effizienter. Gleichzeitig können Betriebe ihre Kosten senken und Produkte schneller auf den Markt bringen. Branchenberichte zeigen immer wieder, dass diese Art der Anordnung Kosten spart und die Ausbringungskapazitäten insgesamt steigert, daher ist es nicht überraschend, dass große Hersteller diese Methode bevorzugen, wenn sie ihre Produktion ausweiten.

Automatisiertes Henkel- und Bodensiegeln

Die automatische Versiegelung von Henkeln und Böden spielt bei der Produktion eine große Rolle, um schneller bessere Qualitätsbeutel herzustellen. Die Technik hinter diesen Systemen leistet wirklich Unterstützung, da die Taschen dadurch länger halten und auch besser aussehen – etwas, das Kunden sofort bemerken und worauf Unternehmen großen Wert legen, um ihr Markenimage zu stärken. Wenn Hersteller fortschrittliche Versiegelungsmethoden einsetzen, erzielen sie deutlich gleichmäßigere Ergebnisse über alle Produkte hinweg, sodass jede einzelne Tasche eine gute Struktur behält und keine Schwachstellen aufweist. Fabriken, die zu diesen automatisierten Anlagen wechseln, stellen häufig echte Verbesserungen beim Gewinn fest – geringere Lohnkosten für manuelle Arbeit und zudem deutlich mehr Einheiten, die täglich vom Fließband kommen. Die meisten Taschenhersteller betrachten den Wechsel zur Automatik mittlerweile nicht mehr nur als Kostensenkung, sondern als wesentlichen Bestandteil, um in Märkten wettbewerbsfähig zu bleiben, in denen Verbraucher hochwertige Verpackungslösungen erwarten.

Fortschritte in der Drucktechnologie-Integration

Hochgeschwindigkeits-Flexo-Pressebetrieb

Die Einführung von Hochgeschwindigkeits-Flexodruckmaschinen hat die Produktionszeit für Taschen wirklich verändert. Diese modernen Maschinen können riesige Mengen produzieren, ohne häufig anhalten zu müssen, wodurch die während der Produktion entstehenden Stillstandszeiten reduziert werden. Auch die Technologie hinter dem Flexodruck hat sich verbessert, sodass die auf Taschen gedruckten Designs schärfer wirken und den Beanspruchungen während Handhabung und Versand länger standhalten. Fachleute aus der Industrie, die in Fachzeitschriften schreiben, weisen darauf hin, dass Hersteller ihre Druckmaschinen heute schneller laufen lassen können denn je, ohne Kompromisse bei der Druckqualität eingehen zu müssen – etwas, das noch vor einigen Jahren kaum realisierbar war. Was wir hier beobachten, geht nicht nur um schnellere Produktion; diese Verbesserungen führen tatsächlich zu optisch ansprechenderen Produkten, die Kunden sofort auffallen, sobald sie ein Paket von den Ladenregalen nehmen.

Inline- vs. Offline-Druckkonfigurationen

Die Entscheidung zwischen Inline- und Offline-Drucksystemen spielt eine große Rolle, wenn es darum geht, den verfügbaren Platz optimal auszuschöpfen und die Produktion reibungslos laufen zu lassen. Bei Inline-Systemen ist der Druckvorgang direkt in die Beutelherstellung integriert, wodurch Platz auf der Produktionsfläche eingespart und der gesamte Prozess beschleunigt wird. Der Nachteil? Diese Systeme verursachen in der Anschaffung höhere Kosten. Im Gegensatz dazu bietet die Offline-Druckvariante Herstellern mehr Flexibilität, um mit unterschiedlichen Designs und Spezifikationen zu arbeiten. Doch auch hier gibt es einen Haken – diese Lösungen benötigen in der Regel zusätzlichen Platz sowie extra Geräte. Ein Blick auf reale Fabrikdaten zeigt zudem etwas Interessantes: Inline-Systeme steigern die Produktivitätskennzahlen deutlich, während Offline-Optionen es Unternehmen erlauben, mit Spezialdrucken zu experimentieren, ohne den regulären Produktionsablauf zu stören. Am Ende kommt es letztlich darauf an, was jedem Betrieb am wichtigsten ist – Geschwindigkeit und Kompaktheit oder Flexibilität und Anpassbarkeit.

Präzise Farbangleich-Techniken

Die richtigen Farben sind für Marken, die Taschen herstellen und Kunden zufriedenstellen möchten, äußerst wichtig. Heutzutage verwenden die meisten Fabriken hochentwickelte Farbsensoren zusammen mit spezieller Software, um die Farben von einer Produktionsreihe zur nächsten gleich aussehen zu lassen. Dies hilft dabei, das Erkennungsmerkmal einer Marße zu schützen und Vertrauen bei Käufern aufzubauen, die Konsistenz erwarten. Marktstudien zeigen, dass Verbraucher bei der Anschaffung von bedruckten Produkten großen Wert auf genaue Farben legen. Wenn Hersteller in gute Farbabgleich-Technologie investieren, entstehen letztendlich Taschen, die in jeder Charge gut aussehen. Die Produkte heben sich stärker im Ladenregal, was zu höheren Verkäufen führt. Zudem beginnen Kunden, diese gleichbleibenden, lebendigen Farben mit hochwertiger Verarbeitung in Verbindung zu bringen, sodass sie im Laufe der Zeit immer wieder Käufe tätigen.

Nahtlose Film-zu-Tasche Produktionslinien

Die Zusammenführung der Film-zu-Beutel-Fertigung verändert die Geschwindigkeit, mit der Dinge auf der Produktionsfläche hergestellt werden. Wenn verschiedene Produktionsschritte richtig aufeinander abgestimmt sind, laufen die Fabriken reibungsloser, mit weniger Wartezeiten zwischen den einzelnen Schritten. Die Stillstandszeiten sinken erheblich, und die Mitarbeiter schaffen mehr Arbeit während des Tages. Der gesamte Prozess läuft einfach besser, wenn Rohmaterialien direkt in die nächste Produktionsstufe übergehen, ohne anzuhalten. Einige Zahlen belegen, dass diese vernetzten Systeme echte Zeit- und Kosteneinsparungen für Unternehmen bringen. Die meisten Beutelhersteller erkennen dies mittlerweile, da sie versuchen, mit Kundenbedürfnissen Schritt zu halten, die ihre Aufträge schneller erhalten möchten, gleichzeitig aber die Kosten insgesamt weiter senken müssen.

Wenn Fertigungslinien als ein zusammenhängendes System zusammenarbeiten, verläuft der gesamte Prozess von Anfang bis Ende deutlich reibungsloser. Engpässe, die früher für Probleme sorgten, verschwinden einfach, und niemand muss mehr auf Teile oder Materialien warten. Weniger Ausfallzeiten bedeuten, dass die Produktion ohne jene nervenaufreibenden Unterbrechungen weiterläuft, die Zeit und Geld kosten. Betriebe, in denen integrierte Systeme zum Einsatz kommen, nutzen ihre Anlagen und Belegschaften deutlich effizienter, da alles Tag für Tag problemlos läuft. Zahlen bestätigen dies ebenfalls – viele Werke berichten von Produktivitätssteigerungen, sobald die Integration der Abläufe abgeschlossen ist, wobei die Ausbringungsmengen teilweise so stark ansteigen, dass sich der Einsatz lohnt.

Mehrschichtige Materialflusseffizienz

Die Verwendung von Mehrschichtmaterialien bei der Herstellung von Taschen bietet echte Vorteile hinsichtlich ihrer Langlebigkeit und Funktionalität, wodurch die Gesamtleistung der Produkte verbessert wird. Moderne Maschinen sind inzwischen recht gut darin, mit diesen komplexen Materialien in mehreren Verarbeitungsschritten gleichzeitig umzugehen. Wenn Hersteller den Umgang mit diesen Materialien richtig beherrschen, können sie die Vorteile von Mehrschichtmaterialien optimal nutzen, um Taschen herzustellen, die strapazierfähig sind und über die Zeit hinweg ihre Qualität bewahren. Dies ist besonders wichtig, da Verbraucher heutzutage stärkere und vielseitigere Taschen denn je verlangen, insbesondere vor dem Hintergrund eines zunehmenden Fokus auf Nachhaltigkeit und Abfallreduzierung.

Wenn es darum geht, Dinge im Tagesgeschäft zu regeln, sorgt eine bessere Technik zur Verarbeitung dieser mehrschichtigen Materialien tatsächlich für erhebliche Kosteneinsparungen bei der Produktion. Branchenstatistiken zeigen, dass solche Verbesserungen die Gesamtkosten spürbar senken, sodass Produktionsmitarbeiter weiterhin Waren herstellen können, ohne das Budget zu sprengen. Solche Einsparungen sind gerade dann von großer Bedeutung, wenn Taschen wettbewerbsfähig gepreist werden sollen und dennoch Gewinn erwirtschaftet werden muss. Gerade jetzt brauchen Hersteller jeden Vorteil, den sie bekommen können, da alle günstigere Optionen wünschen, aber dennoch Qualität erwarten. Langfristig werden vermutlich diejenigen Unternehmen die Nase vorn haben, die ihre Material-handhabungsprozesse genau optimieren, da sich Kundenbedürfnisse wandeln und neue Wettbewerber auf den Markt drängen.

Abfallreduzierung durch automatisierte Steuerungen

Automatisierte Steuerungen bei der Herstellung von Taschen reduzieren den Abfall wirklich erheblich und machen den gesamten Prozess deutlich effizienter. Diese Systeme überwachen die Abläufe auf der Produktionsfläche und passen die Einstellungen bei Bedarf an, sodass Materialien richtig genutzt und nicht als Abfall entsorgt werden. Wenn Unternehmen es schaffen, Abfälle zu reduzieren, sparen sie Kosten und erreichen gleichzeitig Umweltziele. Einige Produktionsstätten berichten, dass sie jährlich Tausende an Kosten sparen, allein durch eine bessere Abfallbewirtschaftung. Für Hersteller, die wettbewerbsfähig bleiben möchten, ist effektive Abfallkontrolle nicht nur gut für die Gewinn- und Verlustrechnung – sie wird zunehmend auch eine Voraussetzung, um Kunden zufriedenzustellen, denen Nachhaltigkeit am Herzen liegt.

Eine Vielzahl von Forschungspapieren aus der Fertigungsindustrie zusammen mit Berichten zur Nachhaltigkeit belegen, wie stark sich automatisierte Steuerungen auswirken, wenn es darum geht, Abfall zu reduzieren. Werfen Sie beispielsweise einen Blick auf einige aktuelle Erkenntnisse aus der Kunststoffverpackungsbranche. Laut Brancheninsidern führen diese technischen Verbesserungen häufig zu einer Abfallreduktion von etwa 30 %. Besonders effektiv macht diese Systeme, dass Unternehmen Abfall reduzieren können, ohne die Produktionsgeschwindigkeit zu verringern. Dies passt perfekt zu dem, was heutzutage die meisten Hersteller anstreben: ökologische Ziele mit wirtschaftlichen Interessen in Einklang bringen. Da Verbraucher bei Umweltbelangen immer anspruchsvoller werden, stellen Betriebe, die in intelligente Automatisierungssysteme investieren, sowohl ökologisch als auch finanziell gesehen fest, dass sie anderen einen Schritt voraus sind.

Industrieanwendungen und betriebliche Vorteile

Einzelhandelsqualität maßgeschneiderte gedruckte Verpackung

Individuell bedruckte Verpackungen sind für Einzelhändler, die mit ihren Produkten auffallen möchten, immer wichtiger geworden. Marken erreichen eine höhere Sichtbarkeit, wenn sie auf maßgeschneiderte Verpackungen setzen, was dazu beiträgt, die Aufmerksamkeit der Kunden zu gewinnen und diese langfristig an das Unternehmen zu binden. Einzelhändler wünschen sich einzigartige Verpackungen, da diese ihre Produkte von den vielen anderen im Regal abheben und somit einprägsame Einkaufserlebnisse schaffen. An dieser Stelle kommen die vielseitigen Beutelmaschinen ins Spiel. Solche Maschinen ermöglichen es Einzelhändlern, Druckdesigns, Farben und sogar Materialien ohne großen Aufwand zu wechseln, sodass Unternehmen ihre Verpackungen stets aktuell halten und schnell auf sich ändernde Marktanforderungen reagieren können. Marktanalysen zeigen, dass Firmen, die in individuelle Verpackungslösungen investieren, tendenziell höhere Verkäufe erzielen und eine stärkere Kundenbindung aufbauen als solche, die bei Standardverpackungen bleiben. Obwohl nicht jedes Unternehmen über Nacht spektakuläre Ergebnisse erzielt, stellen die meisten fest, dass Investitionen in ansprechende und personalisierte Verpackungen langfristig Früchte tragen, da Verbraucher verstärkt zu Produkten greifen, die besonders und einen Kauf wert wirken.

Produktionsstandards für lebensmittelgetreue Tüten

Beim Herstellen von Taschen, insbesondere solchen, die für die Lebensmittelverpackung verwendet werden, ist die Gewährleistung von Lebensmittelsicherheit von großer Bedeutung. Wenn Hersteller strengen Sicherheitsvorschriften folgen, stellen sie sicher, dass die Materialien, die in die Produktion gelangen, niemanden gefährden, der die Taschen berührt oder die darin enthaltenen Lebensmittel zu sich nimmt. Heutzutage verfügen die meisten modernen Taschenherstellungsmaschinen über lebensmittelgeeignete Materialien, Tinten, die keine Chemikalien auslaugen, und insgesamt hygienischere Designmerkmale, die direkt in den Produktionsprozess integriert sind. Wenn all diese Sicherheitsaspekte zusammengestellt werden, erfüllen die Maschinen die Anforderungen verschiedener internationaler Organisationen für Lebensmittelsicherheit und erhalten dadurch die notwendige Zertifizierung. Die Betrachtung von Zahlen, die von wichtigen Lebensmittelsicherheitsbehörden bereitgestellt werden, zeigt klar, dass das Einhalten dieser Vorschriften das Risiko von Kontamination verringert. Dies schützt offensichtlich die Gesundheit der Menschen, stärkt aber auch das Vertrauen der Kunden in Marken, die Lebensmittelsicherheit ernst nehmen.

Großmaßstäbliche Industrie-Workflow-Lösungen

Große industrielle Betriebe benötigen stabile Arbeitssysteme, die riesige Produktionsmengen bewältigen können, ohne zusammenzubrechen. Multifunktionale Abfüllmaschinen begegnen diesem Problem direkt, indem sie skalierbare Produktionsleistung zusammen mit modernster Technik bieten, die alles reibungslos laufen lässt. Der eigentliche Nutzen ergibt sich aus einer verbesserten Effizienz der Arbeitsabläufe, wodurch Unternehmen rasch auf veränderte Produktionsanforderungen reagieren können, gleichzeitig aber die Ausbringung auf hohem Niveau halten. Branchenberichte zeigen immer wieder, dass Investitionen in diese Technologie die Wettbewerbsfähigkeit und Produktivität insgesamt stärken. Hersteller, die ihre Anlagen modernisieren, stellen in der Regel geringere Kosten pro produzierter Einheit fest und gewinnen in wettbewerbsintensiven Märkten die Nase vorn. Aus einer breiteren Perspektive betrachtet bedeutet Fortschritt, Innovationen anzunehmen und flexibel zu bleiben, um sich bei Bedarf in der schnelllebigen Fertigungslandschaft von heute anpassen zu können.