Чому компактні плівкодувальні машини є необхідними для підприємств із обмеженим простором

Зростаючий попит на ефективні за простором рішення плівкодувальних машин у міських та промислових зонах із високою орендною платою

Промислові оренди в великих містах щороку зростають приблизно на 18% починаючи з 2021 року, через це близько трьох чвертей виробників, що базуються в містах, перейшли на менші виробничі потужності. Останній аналіз даних з промислової автоматизації показує, що ці компактні машини для видування плівки займають на 30–40% менше виробничої площі у порівнянні зі старими моделями, при цьому продовжуючи виробляти від 85 до 120 кг на годину. Для таких місць, як Гонконг, де виробничі приміщення часто мають площу менше 4000 квадратних футів, така економія простору має величезне значення. Власники підприємств буквально борються за кожен квадратний метр, адже вартість нерухомості швидко з'їдає прибутки. Інакше просто не виходить звести баланс, коли орендна плата постійно зростає швидше, ніж більшість підприємств можуть розвиватися.

Як обмеження простору стимулюють інновації в конструкції установок для екструзії пленки методом видування

Обмежені площі справді змусили виробників проявити креативність у таких аспектах, як складові башти та радіальні системи охолодження. Візьмемо, наприклад, підприємство в Бангкоку, де після переходу на вертикальні екструдери їхній випуск продукції зріс приблизно на 22 відсотки. Тепер уся виробнича лінія займає лише 40 відсотків простору, необхідного раніше на виробничій дільниці. Цікаво те, що ці нові технології чудово працюють навіть за умови, коли між підлогою та стелею залишається ледве три метри. Раніше будь-хто, хто займався виробництвом плівки методом пневматичного розтягування, сміявся б над ідеєю реалізації такого виробництва в таких тісних приміщеннях.

Поєднання потужності виробництва зі зменшеними габаритами: чи можуть компактні верстати конкурувати?

Найновіші компактні версії фактично виробляють близько 98% від того, що досягають традиційні системи, при цьому займаючи лише 65% площі підлоги, необхідної раніше. Це суперечить поширеній думці про те, що розмір обладнання безпосередньо впливає на його продуктивність. Товщина послідовно підтримується на рівні приблизно плюс-мінус 1,5 мікрон завдяки автоматизованим системам калібрування, що відповідає результатам більших машин, незважаючи на їхні вищі енерговитрати. Згідно з дослідженням, опублікованим у журналі Plastics Engineering Journal минулого року, ці менші установки скорочують енерговитрати на 18–25 відсотків. Для компаній, де важливе використання виробничого простору, але обсяги виробництва не можуть знижуватися, компактні машини для видування плівки стають все більш привабливим варіантом без компромісу щодо стандартів якості продукції.

Ключові інновації у конструкції архітектури компактних машин для видування плівки

Оптимізація вертикальної вежі та модульна конструкція для обмежених виробничих планувань

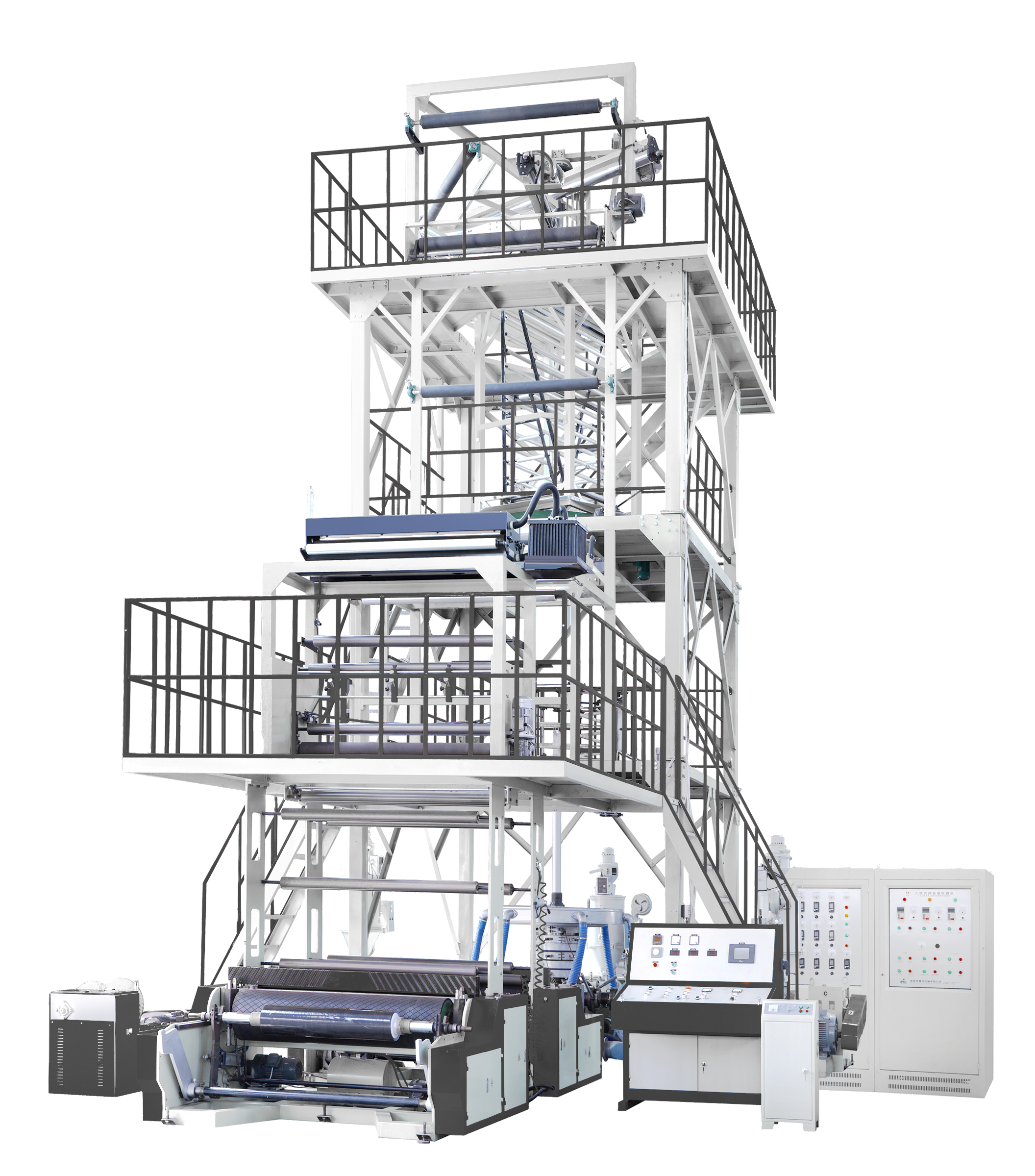

Останні компактні агрегати для виготовлення плівки оснащені вертикальними екструзійними баштами, розташованими одна над одною, що зменшує необхідну площу підлоги на 40–55% у порівнянні з традиційними горизонтальними конструкціями. Завдяки модульному дизайну підприємства можуть комбінувати такі деталі, як шнекові екструдери та охолоджувальні кільця, у різних конфігураціях, що дозволяє адаптувати обладнання навіть за умови обмеженого простору цеху. Дослідження одного виробника показало, що їхня гнучка система забезпечила приблизно 90% звичайного рівня виробництва під час кількох перепланувань у стиснутих промислових приміщеннях. Це доводить, що економія простору не обов’язково означає втрату стабільності роботи.

Дослідження випадку: скорочення площі на 35% завдяки переосмисленому дизайну башти на пакувальному підприємстві в Південно-Східній Азії

Аналіз роботи підприємства з виробництва гнучкої упаковки в Малайзії у 2023 році показав цікаві результати після встановлення менших за розміром машин із гвинтовими редукторами та вбудованими двигунами. Ці модернізації скоротили довжину кожної виробничої лінії майже на 3 метри. Підприємство також використало трирівневу систему охолодження, вертикально розташовану один над одним, разом із відкидними платформами для обслуговування. Це дозволило розмістити ще 6 виробничих ліній на тій самій площі — збільшивши кількість ліній з 12 до 18 на кожну тисячу квадратних метрів, що означає ефективніше використання виробничих площ на 35%. Ще кращим є те, що працівники змогли зберегти продуктивність близько 220 кілограмів на годину, але при цьому загальне споживання енергії зменшилося на 18%, оскільки тепер не потрібно було постійно циркулювати повітря по всьому приміщенню.

Конфігурація головки та кільця повітря: новітні розробки, що забезпечують стабільний контроль бульбашки в обмежених системах

Найновіші конструкції повітряних кілець із подвійним ущільнювальним краєм, що мають турботливо розроблені канали потоку повітря, дозволяють створювати стабільні бульбашки навіть за умови роботи під стелею висотою менше шести метрів. Випробування, проведені сторонніми лабораторіями, показали, що нові форми головок-матриць зберігають різницю товщини в межах приблизно 2,5 відсотка в обмежених просторах, що фактично відповідає результатам, яких досягають традиційні системи. Щодо контролю стабільності ширини в умовах вузьких виробничих зон, постійний моніторинг тиску розплаву разом із автоматичними регулюваннями серцевини запобігає приблизно 89 із кожних 100 потенційних проблем із шириною. Ці дані отримані з останніх досліджень, опублікованих у журналах з процесів екструзії ще в 2024 році.

Збереження продуктивності: продуктивність, якість та ефективність у компактних установках

Можливості продуктивності за матеріалами компактних машин для видування плівки порівняно з традиційними системами

Незважаючи на менші розміри, сучасні компактні машини для виготовлення плівки забезпечують продуктивність, порівнянну з традиційними системами. Дослідження 2023 року показало, що провідні компактні екструдери діаметром 45 мм можуть переробляти до 320 кг/год ЛЛПЕ — досягаючи 85% потужності звичайних ліній при використанні на 40% меншої площі. Ця продуктивність досягається завдяки трьом основним інноваціям:

- Високомоментні планетарні редуктори, що мінімізують втрати потужності

- Многошарові коекструзійні головки, які забезпечують плавлення смоли на 30% швидше

- Автоматичний контроль реології для стабільного режиму плавлення

У таблиці нижче наведено порівняння продуктивності за поширеними матеріалами:

| Матеріал | Компактна машина (кг/год) | Традиційна лінія (кг/год) | Економія місця |

|---|---|---|---|

| ЛДПЕ | 280–340 | 320–400 | 38% |

| ПНД | 240–300 | 280–360 | 42% |

| ПП | 260–320 | 300–380 | 35% |

Тестові показники: продуктивність у кг/год та стабільність параметрів на тлі провідних компактних моделей

Найкращі компактні установки на сьогоднішньому ринку здатні підтримувати стабільність параметрів близько 5%, навіть працюючи на рівнях продуктивності до 480 кг на годину, що є досить вражаючим, враховуючи, що вони конкурують із значно більшими системами. Візьмемо, наприклад, пакувальну установку у В'єтнамі, яка минулого року перейшла на компактне обладнання. За даними журналу «Plastics Engineering Journal» за 2023 рік, їхня продуктивність зрісла з приблизно 86% до майже 98%. Це реальний приріст на 12 процентних пункти. Ці цифри насправді свідчать про те, що використання компактних установок більше не означає втрати у продуктивності. Швидкість залишається конкурентоспроможною, а якість продукції — незмінною, що робить ці менші за розміром машини серйозними учасниками на ринку промислового обладнання, особливо там, де важливе економне використання простору.

Енергоефективність: як компактні лінії екструзії досягають на 22% нижчого споживання

Просунуте теплове управління зменшує споживання енергії на 22% у компактних агрегатах для виготовлення плівки порівняно зі стандартними лініями. Основні чинники включають:

- зони нагріву на 12% коротші зі сталевими барабанами, ізольованими керамікою

- Перетворювачі частоти, які зменшують витрати енергії в режимі очікування на 34%

- Інтегровані системи контролю енергоспоживання з підтримкою IoT для оптимізації реального споживання

Подолання виклику зони охолодження: забезпечення однорідної якості плівки в установках зі зниженою висотою

Для подолання обмеженого вертикального простору компактні машини використовують технологію двопрохідного повітряного охолодження, що прискорює відведення тепла на 27%. Виробники досягають рівномірності товщини 0,02 мм — такої ж, як у традиційних башт — завдяки:

- Осцилюючим повітряним кільцям із розсіюванням на 15% ширшим

- Багатоступеневим холодильним валам, що компенсують коротші цикли бульбашки

- Сенсорам ІЧ-випромінювання в реальному часі, які динамічно регулюють швидкість охолодження під час роботи

Розумна інтеграція та експлуатаційний контроль в обмежених промислових середовищах

Адаптація процесу екструзії плівки методом підування для об'єктів із низькими стелями

Компактні машини часто мають вертикальні конструкції з веж та модульних деталей, щоб ефективно працювати в приміщеннях із обмеженим простором по висоті. Аналізуючи реалізації на виробничих підприємствах, компанії зазвичай економлять близько 30–40 відсотків площі підлоги, переходячи від традиційних горизонтальних розташувань до таких складених екструзійних веж. Це дозволяє встановлювати обладнання навіть у старих будівлях із висотою стелі приблизно 15 футів. Сучасні системи збирання на основі сервоприводів практично усувають необхідність у значному горизонтальному розширенні, зберігаючи при цьому майже ідеальну ефективність лінії — близько 98%, згідно з останніми даними Plastics Processing Alliance за 2023 рік.

Роль автоматизації та керування з підтримкою IoT

PLC та алгоритми машинного навчання автоматизують критичні функції, такі як стабілізація бульбашок і контроль натягу, що особливо важливо в обмежених просторах, де неможливий ручний доступ. Згідно з галузевими звітами, пристрої, підключені до IoT, скорочують час налаштування на 65% завдяки прогнозуванню калібрування головки формування плівки, тоді як дистанційна діагностика зменшує потребу у виробничих площах для технічного обслуговування на 42%.

Масштабованість і інтеграція, готові до майбутнього

Ведучі виробники тепер випускають компактні модульні системи зі стандартними інтерфейсами, що дозволяє підприємствам поступово розширювати потужності без необхідності повністю перепроектовувати план цеху. Новий гібридний метод охолодження поєднує вертикальний рух повітря з розумним регулюванням температури за допомогою алгоритмів машинного навчання. Це чудово працює разом із існуючими системами клімат-контролю, вже встановленими на більшості об'єктів. Навіть у разі обмеженого простору такі масштабовані конструкції забезпечують варіації товщини менше 1,5% від партії до партії. Така точність відповідає тому, чого роками досягали традиційні виробничі системи, але з додатковою гнучкістю, яка робить їх набагато краще пристосованими до сучасних змінних виробничих потреб.

ЧаП

Чому компактні машини для видування плівки корисні для міських та високорентних районів?

Через зростання орендної плати за промислові приміщення в містах компактні агрегати для виготовлення плівки є незамінними, оскільки вони займають на 30–40 відсотків менше місця, ніж традиційні моделі, що має важливе значення для міських підприємств із обмеженим простором.

Як працюють компактні агрегати для виготовлення плівки у порівнянні з традиційними системами?

Компактні версії виробляють приблизно 98% продукції традиційних систем, займаючи лише 65% площі, і при цьому забезпечують високу якість продукції та ефективність.

Які конструктивні інновації були запроваджені в компактних агрегатах для виготовлення плівки?

Інновації включають вертикальні екструзійні вежі, модульну конструкцію, сучасні конфігурації головки формування та повітряного кільця, а також більш ефективні системи охолодження для оптимізації простору та продуктивності.

Як компактні агрегати для виготовлення плівки досягають енергоефективності?

Вони використовують сучасні системи теплового управління, коротші зони нагріву, частотні перетворювачі та системи, що підтримують IoT, щоб скоротити споживання енергії на 22% у порівнянні зі стандартними лініями.

Зміст

-

Чому компактні плівкодувальні машини є необхідними для підприємств із обмеженим простором

- Зростаючий попит на ефективні за простором рішення плівкодувальних машин у міських та промислових зонах із високою орендною платою

- Як обмеження простору стимулюють інновації в конструкції установок для екструзії пленки методом видування

- Поєднання потужності виробництва зі зменшеними габаритами: чи можуть компактні верстати конкурувати?

-

Ключові інновації у конструкції архітектури компактних машин для видування плівки

- Оптимізація вертикальної вежі та модульна конструкція для обмежених виробничих планувань

- Дослідження випадку: скорочення площі на 35% завдяки переосмисленому дизайну башти на пакувальному підприємстві в Південно-Східній Азії

- Конфігурація головки та кільця повітря: новітні розробки, що забезпечують стабільний контроль бульбашки в обмежених системах

-

Збереження продуктивності: продуктивність, якість та ефективність у компактних установках

- Можливості продуктивності за матеріалами компактних машин для видування плівки порівняно з традиційними системами

- Тестові показники: продуктивність у кг/год та стабільність параметрів на тлі провідних компактних моделей

- Енергоефективність: як компактні лінії екструзії досягають на 22% нижчого споживання

- Подолання виклику зони охолодження: забезпечення однорідної якості плівки в установках зі зниженою висотою

- Розумна інтеграція та експлуатаційний контроль в обмежених промислових середовищах

-

ЧаП

- Чому компактні машини для видування плівки корисні для міських та високорентних районів?

- Як працюють компактні агрегати для виготовлення плівки у порівнянні з традиційними системами?

- Які конструктивні інновації були запроваджені в компактних агрегатах для виготовлення плівки?

- Як компактні агрегати для виготовлення плівки досягають енергоефективності?