なぜ限られたスペースの施設ではコンパクトフィルムブローイングマシンが不可欠なのか

都市部および高賃料の工業地帯における省スペース型フィルムブローイングマシンソリューションの需要増加

大都市における工業用地の賃料は2021年以降、毎年約18%上昇しており、これにより都市部に拠点を置く製造業者の約4分の3がより小規模な生産体制へと切り替えています。最近の工業オートメーションデータによると、これらのコンパクトなフィルムブローイング機械は、古いモデルと比べて床面積を30~40%削減できながら、依然として毎時85~120kgの生産能力を維持しています。香港のように工場面積がよく4,000平方フィート(約372平方メートル)未満に収まるような地域では、このような省スペース化が極めて大きな意味を持ちます。地元の工場経営者たちは、不動産コストが利益を急速に圧迫するため、 literally every square meter(文字通り1平方メートルごと)を争って確保しようとしています。賃料の上昇がほとんどの企業の成長速度を上回る中では、このままでは採算が取れなくなってしまうのです。

空間的制約がブロー成形押出設計の革新をどう促しているか

限られたスペースは、メーカーに対して折りたたみ式のタワーやラジアル冷却装置など、創造性の高い設計を促しています。例えばバンコクの工場では、垂直押出機に切り替えたことで生産量が約22%向上しました。現在の生産ラインは、従来の工場フロアで必要だった面積のわずか40%に収まっています。興味深いことに、これらの新技術は天井高さが3メートル程度しかないような狭い空間でも非常にうまく機能します。かつては、ブロー成形加工をこうした狭小スペースで行うなどという考えは、誰もが笑って否定していたでしょう。

生産能力と小型化の両立:コンパクトな機械は競争力を持てるのか?

最新のコンパクトモデルは、従来型システムが達成する出力の約98%を実現していますが、その設置面積は従来の65%に過ぎません。これは、装置のサイズが性能に直接影響すると考えられている一般的な認識に反するものです。自動ゲージシステムにより、厚さは±1.5マイクロメートル程度で一貫して制御されており、より大規模な機械が高電力消費で達成している精度と同等です。また、昨年の『プラスチック工学ジャーナル』による研究によると、こうした小型装置はエネルギー費用を18~25%削減できます。作業スペースが限られている一方で生産量を落とせない企業にとって、製品品質基準を犠牲にすることなく、コンパクトなフィルムブローイング機はますます魅力的な選択肢となっています。

コンパクト型フィルムブローイング機アーキテクチャにおける主要な設計革新

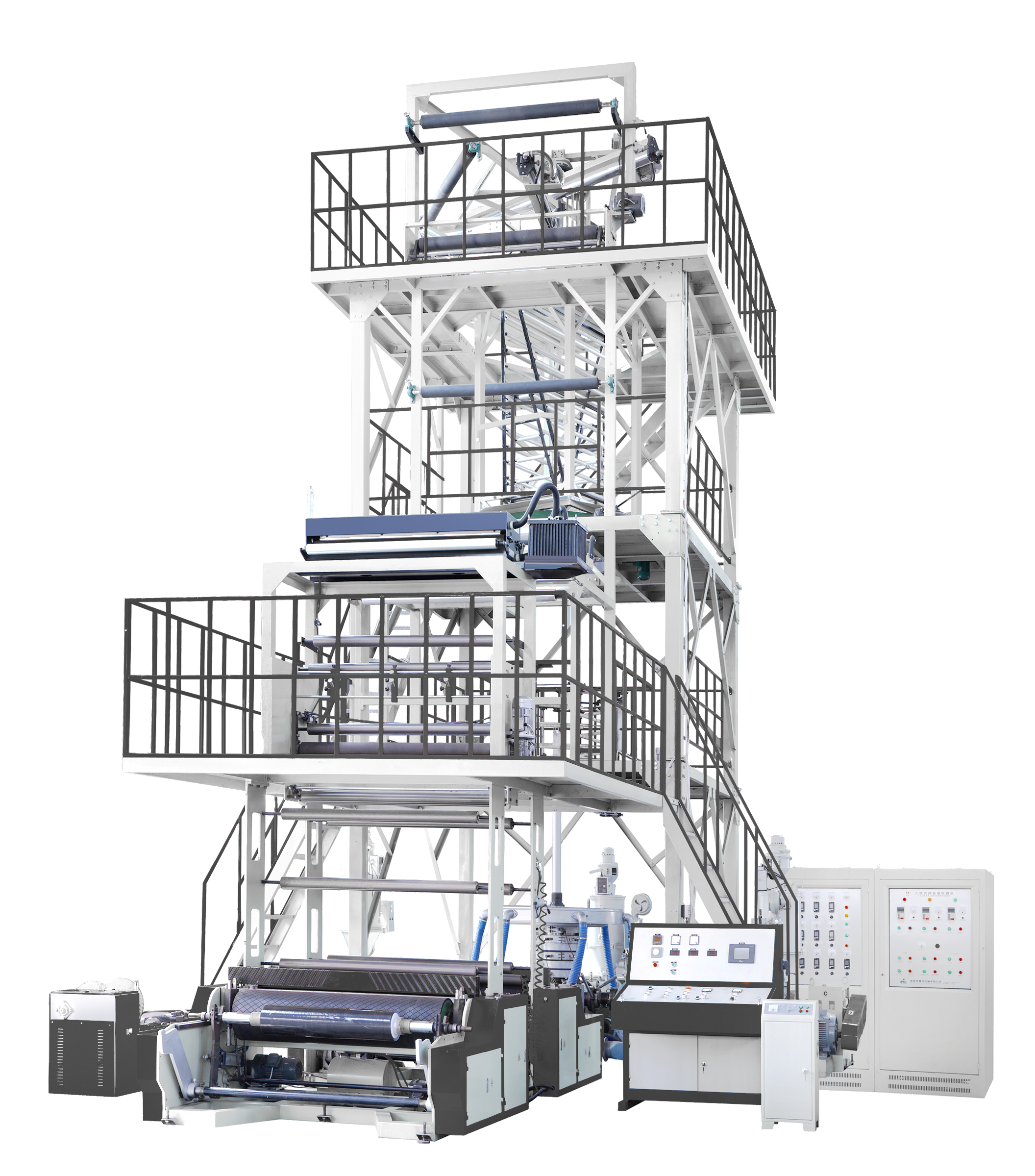

限られた工場レイアウトに対応する垂直タワーオプティマイゼーションとモジュラー構造

最新のコンパクトフィルムブローイング機は、上下に積み重ねられた垂直押出塔を備えており、従来の水平配置と比べて必要な床面積を約40~55%削減できます。モジュラー設計により、スクリューエクストルーダーや冷却リングなどの部品をさまざまな構成で組み合わせることが可能になり、作業場のスペースが限られている場合でも装置をカスタマイズできます。あるメーカーのケーススタディでは、狭い工業用地での複数回のレイアウト変更中も、柔軟なシステムによって通常生産の約90%を維持できたことが示されています。これは、省スペース化が信頼性のある運転の犠牲を意味するわけではないことを証明しています。

ケーススタディ:東南アジアの包装工場で再設計されたタワーデザインを採用し、フットプリントを35%削減

2023年にマレーシアのフレキシブル包装工場での運用を検討したところ、ヘリカルギヤ減速機と内蔵モータードライブを備えた小型機械を導入した結果、興味深い成果が得られました。これらのアップグレードにより、各生産ラインの長さが実際に約3メートル短縮されました。また、工場では縦に積み重ねられた3段式冷却装置や、メンテナンス作業用に折りたたみ可能なプラットフォームを採用しました。これにより、以前と同じ面積に生産ラインを6本多く設置できるようになり、1,000平方メートルあたりのライン数が12本から18本に増加し、床面積の利用効率が35%向上しました。さらに良い点は、従業員が依然として時間あたり約220kgの生産を維持しながら、施設内の空気循環の必要性が減少したため、全体で18%少ないエネルギー消費となったことです。

制限空間内における安定したバブル制御を可能にするダイヘッドおよびエアーリング構成の進歩

最新の二重リップエアーリング設計は、綿密に設計された空気流路を備えており、天井高さが6メートル未満の環境下でも安定したバブルを形成することが可能になっています。第三者試験機関によるテストでは、これらの新しいダイヘッド形状により、狭い空間内でも膜厚のばらつきを約2.5%の範囲内に抑えることができ、従来型システムと同等の性能を実現していることが示されています。狭い生産エリアにおける幅の安定性管理に関しては、溶融圧力のリアルタイム監視と自動マンドレ調整を組み合わせることで、発生しうる幅の問題のうち100件中約89件を防止できるようです。これらの知見は、2024年に押出成形プロセス関連の学術誌に発表された最近の研究から得られています。

コンパクトユニットにおける性能の維持:生産能力、品質、効率

コンパクトフィルムブローイングマシンと従来システムの材料処理能力

小型であるにもかかわらず、現代のコンパクトフィルムブローイングマシンは従来のシステムと同等の生産能力を実現しています。2023年の研究によると、主流の45mmコンパクト押出機はLLDPEを最大320kg/hrまで処理でき、従来ラインの容量の85%に達しながら、床面積を40%削減できます。この性能は以下の3つの主要な革新によるものです:

- 動力損失を最小限に抑える高トルクプランетラリーギアボックス

- 樹脂の溶融を30%高速化できる多層共押出ダイ

- 溶融流動性の一貫性を保証する自動レオロジー制御

下記の表は一般的な材料における生産能力の比較です:

| 材質 | コンパクトマシン (kg/hr) | 従来ライン (kg/hr) | 省スペース |

|---|---|---|---|

| LDPE | 280–340 | 320–400 | 38% |

| HDPE | 240–300 | 280–360 | 42% |

| PP | 260–320 | 300–380 | 35% |

主要なコンパクトモデルにおける性能ベンチマーク:kg/時間の出力およびゲージの一貫性

今日の市場で最も優れたコンパクト機器は、毎時最大480kgという高い出力レベルでも約5%のゲージ一貫性を維持できており、これははるかに大型のシステムと競合していることを考えると非常に印象的です。例えば、昨年コンパクト設備に切り替えたベトナムの包装工場を挙げることができます。2023年の『プラスチック工学ジャーナル』によると、同工場の収率は約86%からほぼ98%まで向上しました。これは実に12ポイントもの大幅な改善です。これらの数字が真に示しているのは、コンパクト化してももはや性能を犠牲にする必要がないということです。スピードは依然として競争力があり、製品品質も保たれているため、スペースが最も重要な工業現場において、小型機械も本格的な選択肢となっています。

エネルギー効率の向上:コンパクト押出ラインが消費電力を22%削減する仕組み

高度な熱管理により、標準ラインと比較して小型フィルムブローイング機のエネルギー使用量を22%削減します。主な要因は以下の通りです。

- セラミック断熱バレルを備えた加熱ゾーンを12%短縮

- 待機時の電力消費を34%削減する可変周波数ドライブ

- リアルタイムでの消費最適化を実現するIoT対応統合型エネルギー監視システム

冷却ゾーンの課題を克服:低背構成における均一なフィルム品質の確保

垂直方向のスペースが限られていることを解決するため、小型機械ではデュアルパス空気冷却技術を採用し、放熱速度を27%向上させています。製造業者は、以下の技術により従来のタワーアイプと同等の0.02mmの厚さ均一度を達成しています。

- 分散パターンを15%広げた振動式エアリング

- バブル走行距離の短縮を補償する多段式チルロール

- 運転中に冷却速度を動的に調整するリアルタイム赤外線センサー

狭小な工業環境におけるスマート統合と運用制御

低天井施設向けにブローングフィルム押出成形プロセスを適応させる

コンパクトな機械は、頭上スペースが限られた場所でも効率的に稼働できるよう、一般的に垂直タワーデザインやモジュール式部品を採用しています。実際の工場導入事例を見ると、従来の水平配置からこうした積層型押出タワーに切り替えることで、企業は通常、床面積を約30~40%節約しています。これにより、天井高さが約15フィート(約4.5メートル)しかない古い建物内にも設備を設置することが可能になります。2023年にプラスチック加工協会(Plastics Processing Alliance)が発表した最新データによると、最新のサーボ駆動ハウルオフシステムは、横方向への広がりをほぼ完全に排除しつつも、ほぼ完璧なライン効率(約98%)を維持しています。

自動化およびIoT対応制御の役割

PLCと機械学習アルゴリズムにより、バブルの安定化や張力制御といった重要な機能が自動化されます。これは、手動でのアクセスが制限される狭所において特に有効です。業界レポートによると、IoT接続された装置は、予測によるダイヘッドのキャリブレーションを通じてセットアップ時間を65%短縮可能であり、リモート診断によりメンテナンスに必要な床面積を42%削減できます。

将来を見据えた拡張性と統合性

主要なメーカーは現在、標準インターフェースを備えたコンパクトなモジュラー式システムを製造しており、工場はフロアプランを完全に再設計することなく段階的に生産能力を拡張できます。新しいハイブリッド冷却方式は、機械学習アルゴリズムによって制御されるスマートな温度調整と垂直方向の空気流動を組み合わせています。この方式は、ほとんどの施設にすでに導入されている既存の空調システムと非常に効果的に連携できます。スペースが限られている場合でも、これらのスケーラブルな設計により、バッチ間の厚さのばらつきを1.5%以内に抑えられます。このような精度は従来の製造システムが長年にわたり達成してきた水準に匹敵しますが、現代の変化する生産ニーズにより適応できる柔軟性を備えているため、より優れた選択肢となっています。

よくある質問

都市部や家賃の高い地域において、コンパクトなフィルムブローイングマシンが有利な理由は何ですか?

都市部の工業用賃料の上昇に伴い、コンパクトなフィルムブローイング機械は従来モデルに比べて30~40%少ないスペースしか必要としないため、都市部の限られた空間を持つ施設において不可欠です。

コンパクトなフィルムブローイング機械は、従来のシステムと比較してどのように性能を発揮しますか?

コンパクト型は、従来システムの約98%の生産能力を持ちながら、設置面積はわずか65%で済み、高い製品品質と効率性を維持しています。

コンパクトなフィルムブローイング機械には、どのような設計上の革新が導入されていますか?

革新点には、垂直押出塔、モジュラー構造、高度なダイヘッドおよびエアリング構成、より効率的な冷却システムなどが含まれ、スペースと性能を最適化しています。

コンパクトなフィルムブローイング機械は、どのようにしてエネルギー効率を実現していますか?

先進的な熱管理、短縮された加熱ゾーン、可変周波数ドライブ、IoT対応システムを活用することで、標準ラインに比べて最大22%のエネルギー消費を削減しています。