Почему компактные машины для производства пленки необходимы для объектов с ограниченным пространством

Растущий спрос на компактные решения для производства пленки в городских и промышленных зонах с высокой арендной платой

Промышленная аренда в крупных городах с 2021 года растёт примерно на 18% ежегодно, что вынудило около трёх четвертей городских производителей перейти на более компактные производственные площадки. Недавний анализ данных по промышленной автоматизации показывает, что эти компактные машины для производства пленки занимают на 30–40 процентов меньше производственной площади по сравнению со старыми моделями, при этом сохраняя производительность от 85 до 120 кг в час. Для таких мест, как Гонконг, где производственные помещения зачастую не превышают 4000 квадратных футов, такая экономия пространства имеет огромное значение. Владельцы фабрик буквально борются за каждый квадратный метр, поскольку стоимость недвижимости быстро съедает прибыль. В противном случае расчёты просто не сходятся, когда арендная плата растёт быстрее, чем большинство предприятий могут развиваться.

Как ограничения по площади стимулируют инновации в конструкции экструзионного оборудования для производства пленки

Ограниченное пространство действительно заставило производителей проявить творческий подход к таким вещам, как складные башни и радиальные системы охлаждения. Возьмём, к примеру, завод в Бангкоке — их производительность увеличилась примерно на 22 процента после перехода на вертикальные экструдеры. Вся производственная линия теперь занимает всего 40 процентов от того объёма, который раньше требовался на производственной площадке. Интересно то, что эти новые технологии работают довольно эффективно даже при высоте помещения менее трёх метров. Раньше любой, кто занимался производством пленки методом пневматического формования, только посмеялся бы над идеей реализации таких процессов в столь тесных условиях.

Сочетание производительности и компактности: могут ли компактные машины конкурировать?

Последние компактные версии на самом деле производят около 98 % от того, что достигают традиционные системы, при этом занимая всего 65 % площади пола, необходимой ранее. Это противоречит распространённому мнению о том, что размер оборудования напрямую влияет на его производительность. Толщина стабильно контролируется на уровне примерно плюс-минус 1,5 микрона благодаря автоматизированным системам измерения, что соответствует результатам более крупных машин, несмотря на их более высокие энергопотребления. А согласно исследованию, опубликованному в журнале Plastics Engineering Journal в прошлом году, эти компактные установки сокращают расходы на энергию на 18–25 %. Для компаний, где важна экономия рабочего пространства, но объёмы производства нельзя снижать, компактные машины для производства плёночных полотен становятся всё более привлекательным выбором без ущерба для стандартов качества продукции.

Ключевые инновации в конструкции компактных машин для производства плёночных полотен

Оптимизация вертикальной башни и модульная конструкция для ограниченных производственных площадей

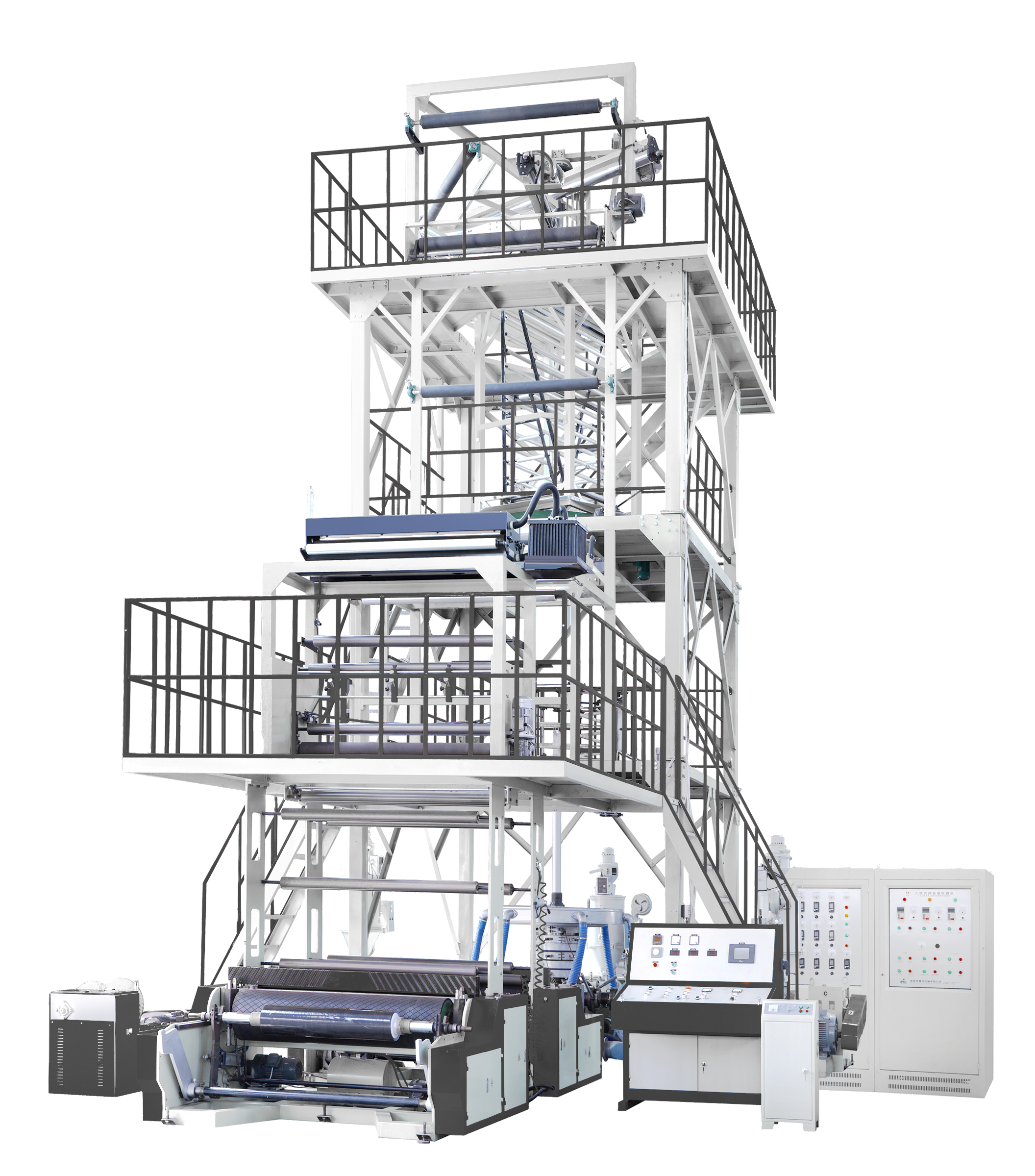

Последние компактные машины для производства пленки оснащены вертикальными экструзионными башнями, расположенными друг над другом, что сокращает требуемую площадь на 40–55 процентов по сравнению с традиционными горизонтальными установками. Благодаря модульной конструкции заводы могут комбинировать такие элементы, как шнековые экструдеры и охлаждающие кольца, в различных конфигурациях, что позволяет адаптировать оборудование даже при ограниченном пространстве в цехе. Исследование одного из производителей показало, что их гибкая система обеспечила около 90% обычного уровня производства во время нескольких перепланировок в стеснённых промышленных условиях. Это доказывает, что экономия места не обязательно означает снижение надёжности работы.

Исследование случая: сокращение занимаемой площади на 35 % за счёт переработанной конструкции башни на упаковочном предприятии в Юго-Восточной Азии

Анализ работы предприятия по производству гибкой упаковки в Малайзии в 2023 году показал интересные результаты после установки более компактных машин с червячными редукторами и встроенными мотор-приводами. Благодаря этим модернизациям удалось сократить длину каждой производственной линии почти на 3 метра. Завод также внедрил трёхуровневую систему охлаждения, вертикально установленную, а также складные платформы для технического обслуживания. Это позволило разместить дополнительно 6 производственных линий на том же самом пространстве — увеличив количество линий с 12 до 18 на тысячу квадратных метров, что означает повышение эффективности использования площадей на 35%. Ещё одним преимуществом стало то, что работники продолжали выпускать около 220 килограммов продукции в час, но при этом общее энергопотребление снизилось на 18%, поскольку больше не требовалась постоянная циркуляция воздуха по всему объекту.

Новые конфигурации головки и воздушного кольца, обеспечивающие стабильный контроль пузыря в замкнутых системах

Новейшие конструкции воздушных колец с двойным уплотнением, оснащённые тщательно продуманными каналами для потока воздуха, позволяют формировать стабильный пузырь даже при работе в помещениях с высотой потолков менее шести метров. Испытания, проведённые независимыми лабораториями, показали, что новые формы головок-диек обеспечивают разницу в толщине плёнки в пределах примерно 2,5 процентов в ограниченных пространствах, что соответствует результатам традиционных систем. Что касается контроля стабильности ширины в условиях узких производственных зон, то использование системы мониторинга давления расплава в реальном времени в сочетании с автоматической регулировкой сердечника позволяет предотвратить около 89 из каждых 100 потенциальных проблем с шириной. Эти данные получены на основе недавних исследований, опубликованных в журналах по технологиям экструзии в 2024 году.

Обеспечение производительности: выход продукции, качество и эффективность в компактных установках

Производительность по материалу компактных машин для производства плёночных пакетов по сравнению с традиционными системами

Несмотря на меньший размер, современные компактные машины для пленки достигают производительности, сопоставимой с традиционными системами. Исследование 2023 года показало, что ведущие компактные экструдеры диаметром 45 мм могут перерабатывать до 320 кг/ч ЛПЭНД — достигая 85% мощности традиционных линий при использовании на 40% меньшей площади. Такая производительность обеспечивается тремя основными инновациями:

- Планетарные редукторы с высоким крутящим моментом, минимизирующие потери мощности

- Многослойные коэкструзионные головки, обеспечивающие на 30% более быстрое плавление смолы

- Автоматический контроль реологии, гарантирующий стабильный поток расплава

В таблице ниже сравнивается производительность по распространенным материалам:

| Материал | Компактная машина (кг/ч) | Традиционная линия (кг/ч) | Экономия пространства |

|---|---|---|---|

| ПНД | 280–340 | 320–400 | 38% |

| ПНД | 240–300 | 280–360 | 42% |

| PP | 260–320 | 300–380 | 35% |

Эталонные показатели: выход в кг/ч и стабильность давления на ведущих компактных моделях

Лучшие компактные установки на современном рынке способны поддерживать стабильность давления около 5 %, даже работая на уровнях производительности до 480 кг в час, что довольно впечатляет, учитывая, что они конкурируют с гораздо более крупными системами. Например, предприятие по упаковке во Вьетнаме, которое перешло на компактное оборудование в прошлом году. Согласно журналу Plastics Engineering Journal за 2023 год, их выход продукции увеличился с примерно 86 % до почти 98 %. Это прирост на внушительные 12 процентных пунктов. Эти цифры наглядно демонстрируют, что использование компактного оборудования больше не означает снижение производительности. Скорость остаётся конкурентоспособной, а качество продукции — на высоком уровне, что делает эти небольшие машины серьёзными игроками на промышленных объектах, где особенно ценится экономия пространства.

Повышение энергоэффективности: каким образом компактные экструзионные линии обеспечивают на 22 % меньшее потребление энергии

Продвинутая система теплового управления снижает энергопотребление на 22% в компактных машинах для пленочной экструзии по сравнению со стандартными линиями. Основные факторы включают:

- зоны нагрева сокращены на 12% с использованием баррелей с керамической изоляцией

- Приводы с переменной частотой, уменьшающие потребление холостой мощности на 34%

- Встроенные энергомониторинговые системы с поддержкой IoT для оптимизации потребления в реальном времени

Преодоление проблемы зоны охлаждения: обеспечение равномерного качества пленки в установках с уменьшенной высотой

Для решения проблемы ограниченного вертикального пространства компактные машины используют технологию двойного воздушного охлаждения, ускоряющую отвод тепла на 27%. Производители достигают равномерности толщины 0,02 мм — аналогично традиционным башням — за счет:

- Осциллирующих воздушных колец с на 15% более широкими паттернами распределения потока

- Многоступенчатых охлаждающих валов, компенсирующих более короткие пути пузыря

- Инфракрасных датчиков в реальном времени, динамически регулирующих скорость охлаждения в процессе работы

Умная интеграция и операционное управление в условиях ограниченных промышленных помещений

Адаптация процесса экструзии пленки методом раздува для помещений с ограниченным пространством

Компактные машины зачастую оснащаются вертикальными башнями и модульными компонентами, чтобы эффективно работать в условиях ограниченной высоты помещения. Согласно практике внедрения на реальных производствах, компании обычно экономят около 30–40 процентов производственной площади при переходе от традиционных горизонтальных схем к таким вертикальным экструзионным башням. Это позволяет устанавливать оборудование даже в старых зданиях с высотой потолков примерно до 4,5 метров. Современные системы намотки с сервоприводом практически исключают горизонтальное расширение линии, сохраняя при этом почти идеальную эффективность работы линии — около 98 %, согласно данным Plastics Processing Alliance за 2023 год.

Роль автоматизации и систем управления с поддержкой IoT

ПЛК и алгоритмы машинного обучения автоматизируют критически важные функции, такие как стабилизация пузыря и контроль натяжения, что особенно ценно в ограниченных пространствах, где затруднён ручной доступ. Согласно отраслевым отчётам, устройства, подключённые к IoT, сокращают время на настройку на 65% за счёт предиктивной калибровки головки фильеры, а удалённая диагностика уменьшает потребность в производственных площадях для технического обслуживания на 42%.

Масштабируемость и интеграция с учётом будущих потребностей

Ведущие производители теперь выпускают компактные модульные системы со стандартными интерфейсами, что позволяет фабрикам постепенно наращивать мощности без необходимости полного перепроектирования планировки помещений. Новый гибридный метод охлаждения сочетает вертикальное движение воздуха с интеллектуальной регулировкой температуры на основе алгоритмов машинного обучения. Это хорошо сочетается с существующими системами климат-контроля, уже установленными на большинстве предприятий. Даже при ограниченном пространстве такие масштабируемые конструкции поддерживают вариации толщины менее 1,5% от партии к партии. Такая точность соответствует показателям, которых традиционные производственные системы достигали в течение многих лет, но при этом обеспечивается дополнительная гибкость, делающая их более подходящими для современных изменяющихся производственных потребностей.

Часто задаваемые вопросы

Почему компактные машины для пленочной экструзии выгодны для городских и высокорентных районов?

Из-за роста арендных ставок на промышленные площади в городах компактные машины для производства пленки являются необходимыми, поскольку они занимают на 30–40 процентов меньше места по сравнению с традиционными моделями, что имеет решающее значение для производств в городских условиях с ограниченным пространством.

Как работают компактные машины для производства пленки по сравнению с традиционными системами?

Компактные версии обеспечивают примерно 98 % производительности традиционных систем, при этом занимая лишь 65 % площади, сохраняя высокое качество продукции и эффективность.

Какие инновации в конструкции были внедрены в компактные машины для производства пленки?

Инновации включают вертикальные экструзионные башни, модульную конструкцию, передовые конфигурации головки и воздушного кольца, а также более эффективные системы охлаждения для оптимизации использования пространства и повышения производительности.

Как компактные машины для производства пленки достигают энергоэффективности?

Они используют передовые системы теплового управления, более короткие зоны нагрева, частотно-регулируемые приводы и системы с поддержкой IoT, что позволяет снизить потребление энергии до 22 % по сравнению со стандартными линиями.

Содержание

-

Почему компактные машины для производства пленки необходимы для объектов с ограниченным пространством

- Растущий спрос на компактные решения для производства пленки в городских и промышленных зонах с высокой арендной платой

- Как ограничения по площади стимулируют инновации в конструкции экструзионного оборудования для производства пленки

- Сочетание производительности и компактности: могут ли компактные машины конкурировать?

-

Ключевые инновации в конструкции компактных машин для производства плёночных полотен

- Оптимизация вертикальной башни и модульная конструкция для ограниченных производственных площадей

- Исследование случая: сокращение занимаемой площади на 35 % за счёт переработанной конструкции башни на упаковочном предприятии в Юго-Восточной Азии

- Новые конфигурации головки и воздушного кольца, обеспечивающие стабильный контроль пузыря в замкнутых системах

-

Обеспечение производительности: выход продукции, качество и эффективность в компактных установках

- Производительность по материалу компактных машин для производства плёночных пакетов по сравнению с традиционными системами

- Эталонные показатели: выход в кг/ч и стабильность давления на ведущих компактных моделях

- Повышение энергоэффективности: каким образом компактные экструзионные линии обеспечивают на 22 % меньшее потребление энергии

- Преодоление проблемы зоны охлаждения: обеспечение равномерного качества пленки в установках с уменьшенной высотой

- Умная интеграция и операционное управление в условиях ограниченных промышленных помещений

-

Часто задаваемые вопросы

- Почему компактные машины для пленочной экструзии выгодны для городских и высокорентных районов?

- Как работают компактные машины для производства пленки по сравнению с традиционными системами?

- Какие инновации в конструкции были внедрены в компактные машины для производства пленки?

- Как компактные машины для производства пленки достигают энергоэффективности?