Por qué las máquinas compactas de soplado de film son esenciales para instalaciones con restricciones de espacio

Demanda creciente de soluciones eficientes en espacio para máquinas de soplado de film en áreas industriales urbanas y con alquileres elevados

Los alquileres industriales en las grandes ciudades han aumentado alrededor del 18 % anual desde 2021, lo que ha llevado a aproximadamente tres cuartas partes de los fabricantes ubicados en ciudades a pasar a instalaciones de producción más pequeñas. Un análisis reciente de datos sobre automatización industrial muestra que estas máquinas compactas para la extrusión de películas ocupan entre un 30 y un 40 por ciento menos espacio que los modelos anteriores, produciendo aún entre 85 y 120 kg por hora. En lugares como Hong Kong, donde las naves industriales suelen medir menos de 4.000 pies cuadrados, este tipo de ahorro de espacio marca una gran diferencia. Los propietarios de fábricas compiten literalmente por cada metro cuadrado porque los costos inmobiliarios reducen rápidamente las ganancias. Simplemente no es viable de otra manera cuando el alquiler sigue subiendo más rápido de lo que la mayoría de los negocios pueden crecer.

Cómo las limitaciones espaciales están impulsando la innovación en el diseño de la extrusión de película soplada

El espacio limitado realmente ha impulsado a los fabricantes a ser creativos con elementos como torres plegables y configuraciones de enfriamiento radial. Tomemos por ejemplo una planta en Bangkok que vio un aumento de alrededor del 22 por ciento en su producción cuando cambió a extrusoras verticales. Toda la línea de producción ahora ocupa apenas el 40 por ciento del espacio que antes se necesitaba en la planta fabril. Lo interesante es que estas nuevas tecnologías funcionan bastante bien incluso cuando hay apenas tres metros entre el suelo y el techo. En tiempos pasados, cualquiera que intentara operar procesos de film soplado se habría reído ante la idea de lograr esto en espacios tan reducidos.

Equilibrar la capacidad de producción con una huella reducida: ¿Pueden competir las máquinas compactas?

Las últimas versiones compactas producen aproximadamente el 98 % de lo que logran los sistemas tradicionales, ocupando solo el 65 % del espacio en planta requerido anteriormente. Esto contradice la creencia común de que el tamaño del equipo afecta directamente a las capacidades de rendimiento. El espesor se mantiene constantemente controlado en torno a ±1,5 micrones gracias a sistemas automáticos de medición, igualando el desempeño de máquinas más grandes a pesar de sus mayores demandas de energía. Y según una investigación publicada el año pasado en el Plastics Engineering Journal, estas configuraciones más pequeñas reducen las facturas energéticas entre un 18 y un 25 %. Para empresas donde el espacio de trabajo es crucial pero el volumen de producción no puede disminuir, las máquinas compactas de soplado de film se están convirtiendo en opciones cada vez más atractivas sin comprometer los estándares de calidad del producto.

Innovaciones Clave en el Diseño de la Arquitectura de Máquinas Compactas de Soplado de Película

Optimización de Torre Vertical y Construcción Modular para Distribuciones de Fábrica Reducidas

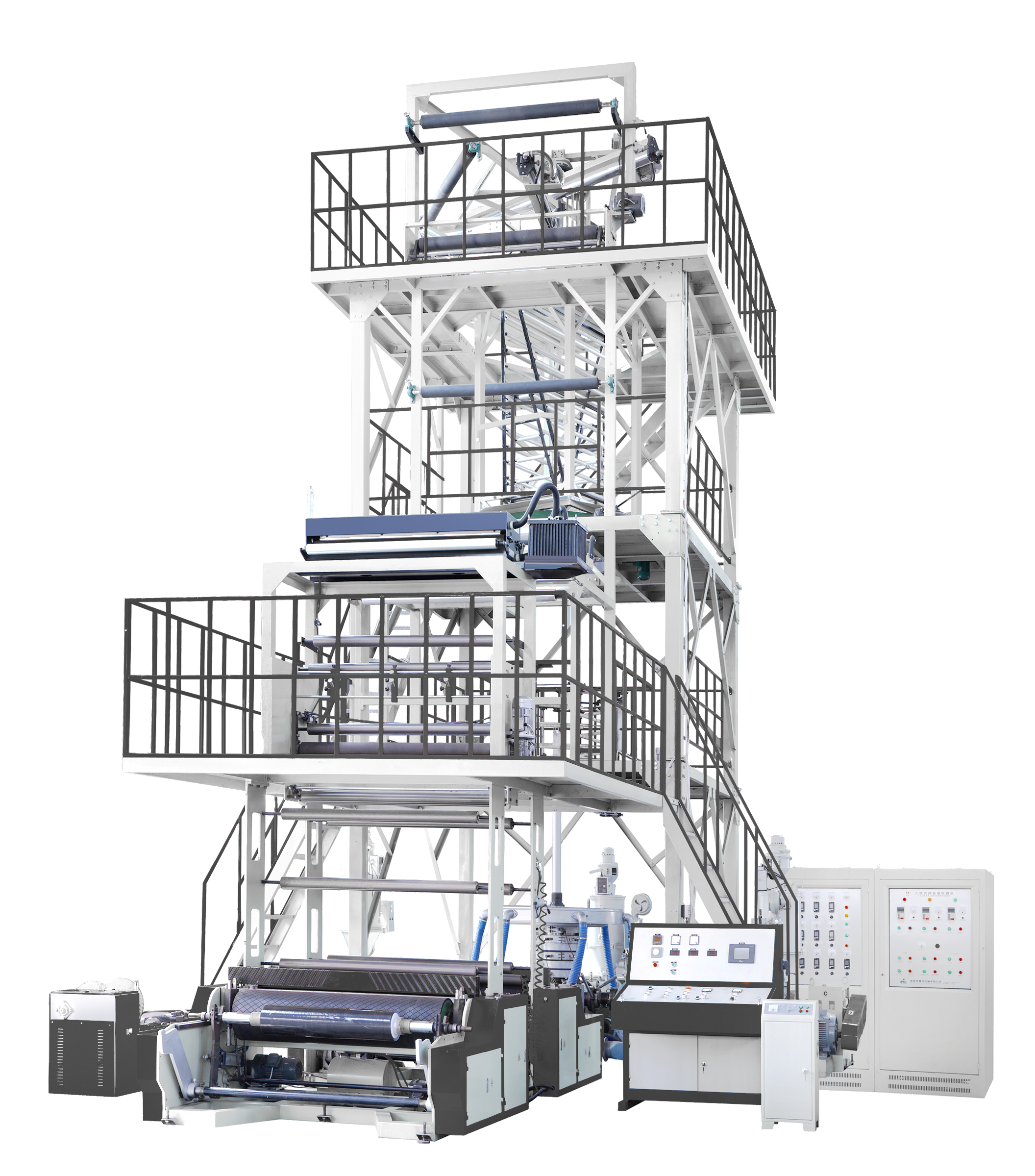

Las más recientes máquinas compactas de extrusión de películas vienen equipadas con torres de extrusión verticales apiladas una encima de otra, reduciendo el espacio en planta necesario en aproximadamente entre un 40 y un 55 por ciento en comparación con las configuraciones horizontales tradicionales. Gracias a diseños modulares, las fábricas pueden combinar componentes como extrusoras de tornillo y anillos de enfriamiento en diversas disposiciones, lo que permite personalizar los equipos incluso cuando el espacio del taller es limitado. Un estudio de caso de un fabricante muestra que su sistema adaptable mantuvo alrededor del 90 % de la producción normal durante varios ajustes de distribución en espacios industriales reducidos. Esto demuestra que ahorrar espacio no necesariamente implica sacrificar operaciones confiables.

Estudio de Caso: Reducción del 35 % en la Huella mediante un Diseño de Torre Rediseñado en una Instalación de Embalaje en el Sudeste Asiático

Al observar una operación de empaquetado flexible en Malasia a principios de 2023, se obtuvieron resultados interesantes cuando instalaron máquinas más pequeñas con reductores de engranajes helicoidales y accionamientos de motor integrados. Estas mejoras redujeron la longitud de cada línea de producción en casi 3 metros. La planta también optó por un sistema de enfriamiento de tres niveles dispuesto verticalmente, junto con plataformas plegables para trabajos de mantenimiento. Esto les permitió instalar 6 líneas de producción adicionales en el mismo espacio que antes, pasando de 12 a 18 líneas por mil metros cuadrados, lo que equivale a un aprovechamiento del 35 % más eficiente del espacio disponible. Aún mejor es que los trabajadores lograron mantener una producción de aproximadamente 220 kilogramos por hora, pero con un 18 % menos de consumo energético en general, ya que ya no era necesario mover constantemente el aire en toda la instalación.

Avances en la Configuración de la Boca y el Anillo de Aire que Permiten un Control Estable de la Burbuja en Sistemas Confinados

Los diseños más recientes de anillos de aire de doble labio, que incorporan canales de flujo de aire cuidadosamente diseñados, están permitiendo crear burbujas estables incluso cuando se trabaja bajo techos de menos de seis metros de altura. Pruebas realizadas por laboratorios independientes indican que estas nuevas formas de cabezales mantienen las diferencias de espesor dentro de un rango de aproximadamente el 2,5 por ciento en espacios reducidos, lo cual iguala en realidad el rendimiento de los sistemas tradicionales. En cuanto a la gestión de la estabilidad del ancho en áreas de producción estrechas, el monitoreo en tiempo real de la presión de fusión combinado con ajustes automáticos del mandril parece evitar alrededor de 89 de cada 100 problemas potenciales de ancho. Estos hallazgos provienen de investigaciones recientes publicadas en revistas especializadas de procesos de extrusión a mediados de 2024.

Mantenimiento del Rendimiento: Producción, Calidad y Eficiencia en Unidades Compactas

Capacidades de Rendimiento de Material en Máquinas Compactas de Soplado de Película frente a Sistemas Tradicionales

A pesar de su tamaño más pequeño, las modernas máquinas compactas para soplar películas logran niveles de producción comparables a los de los sistemas tradicionales. Un estudio de 2023 reveló que los principales extrusores compactos de 45 mm pueden procesar hasta 320 kg/hr de LLDPE, alcanzando el 85% de la capacidad de una línea convencional y utilizando un 40% menos de espacio en planta. Este rendimiento se basa en tres innovaciones fundamentales:

- Cajas de engranajes planetarias de alto par que minimizan la pérdida de potencia

- Distribuidores de coextrusión multicapa que permiten fundir la resina un 30% más rápido

- Control automatizado de reología que garantiza un flujo de fusión constante

La tabla siguiente compara la producción en diferentes materiales comunes:

| Material | Máquina Compacta (kg/hr) | Línea Tradicional (kg/hr) | Espacio ahorrado |

|---|---|---|---|

| LDPE | 280–340 | 320–400 | 38% |

| HDPE | 240–300 | 280–360 | 42% |

| PP | 260–320 | 300–380 | 35% |

Referencias de Rendimiento: Producción en kg/h y Consistencia de Calibre en los Principales Modelos Compactos

Las mejores unidades compactas disponibles en el mercado actualmente pueden mantener una consistencia de calibre de alrededor del 5 % incluso cuando funcionan a niveles de producción tan altos como 480 kg por hora, lo cual es bastante impresionante considerando que compiten con sistemas mucho más grandes. Por ejemplo, tome esta instalación de envasado en Vietnam que cambió a equipos compactos el año pasado. Según el Plastics Engineering Journal de 2023, vieron cómo su rendimiento aumentó de aproximadamente el 86 % a casi el 98 %. Eso representa un sólido incremento de 12 puntos porcentuales. Lo que realmente muestran estos números es que optar por soluciones compactas ya no significa sacrificar el rendimiento. La velocidad sigue siendo competitiva y la calidad del producto permanece intacta, lo que convierte a estas máquinas más pequeñas en contendientes serias en entornos industriales donde el espacio es fundamental.

Ganancias en Eficiencia Energética: Cómo las Líneas de Extrusión Compactas Logran un 22 % Menor Consumo

La gestión térmica avanzada reduce el consumo de energía en un 22 % en máquinas compactas de soplado de film en comparación con líneas estándar. Los principales factores contribuyentes incluyen:

- zonas de calentamiento 12 % más cortas con cilindros aislados con cerámica

- Variadores de frecuencia que reducen el consumo de energía en reposo en un 34 %

- Sistemas integrados de monitorización energética habilitados para IoT que optimizan el consumo en tiempo real

Superando el Desafío de la Zona de Enfriamiento: Garantizando la Calidad Uniforme del Film en Configuraciones de Altura Reducida

Para abordar el espacio vertical limitado, las máquinas compactas emplean tecnología de enfriamiento de doble recorrido, acelerando la disipación de calor en un 27 %. Los fabricantes logran una uniformidad de espesor de 0,02 mm, equivalente a las torres tradicionales, mediante:

- Anillos de aire oscilantes con patrones de dispersión 15 % más amplios

- Rodillos chillers de múltiples etapas que compensan los recorridos más cortos de la burbuja

- Sensores IR en tiempo real que ajustan dinámicamente las tasas de enfriamiento durante la operación

Integración inteligente y control operativo en entornos industriales confinados

Adaptación del proceso de extrusión de película soplada para instalaciones con baja altura libre

Las máquinas compactas suelen contar con diseños verticales de torre y componentes modulares para funcionar eficazmente en espacios con escasa altura disponible. Al analizar implementaciones reales en fábricas, las empresas suelen ahorrar alrededor del 30 al 40 por ciento en espacio en planta al cambiar de configuraciones horizontales tradicionales a estas torres de extrusión apiladas. Esto permite instalar equipos incluso en edificios antiguos con alturas de techo de aproximadamente 15 pies. Los sistemas más recientes de tracción accionados por servomotores eliminan prácticamente toda la expansión lateral, manteniendo al mismo tiempo tasas de eficiencia de línea casi perfectas, del aproximadamente 98 %, según datos recientes de la Plastics Processing Alliance de 2023.

Función de la automatización y los controles habilitados para IoT

Los PLC y los algoritmos de aprendizaje automático automatizan funciones críticas como la estabilización de burbujas y el control de tensión, especialmente valiosos en espacios confinados donde el acceso manual es limitado. Informes del sector indican que las unidades conectadas mediante IoT reducen los tiempos de configuración en un 65 % gracias a la calibración predictiva de la cabeza de extrusión, mientras que el diagnóstico remoto reduce en un 42 % las necesidades de espacio en planta relacionadas con el mantenimiento.

Escalabilidad e integración preparadas para el futuro

Los principales fabricantes ahora producen sistemas modulares compactos que incluyen interfaces estándar, lo que permite a las fábricas ampliar su capacidad poco a poco sin necesidad de rediseñar completamente sus planos de planta. El nuevo enfoque de enfriamiento híbrido combina movimiento vertical del aire con ajustes inteligentes de temperatura impulsados por algoritmos de aprendizaje automático. Esto funciona muy bien junto con los sistemas de control climático ya existentes en la mayoría de las instalaciones. Incluso cuando el espacio es limitado, estos diseños escalables mantienen las variaciones de espesor por debajo del 1,5 % de un lote a otro. Este nivel de precisión iguala al que los sistemas tradicionales de fabricación han logrado durante años, pero con una flexibilidad adicional que los hace mucho más adecuados para las necesidades cambiantes de producción actuales.

Preguntas frecuentes

¿Por qué son beneficiosas las máquinas compactas de soplado de film en áreas urbanas y zonas con alquileres altos?

Debido al aumento de los alquileres industriales en las ciudades, las máquinas compactas de extrusión de películas son esenciales, ya que ocupan entre un 30 y un 40 por ciento menos espacio que los modelos tradicionales, lo cual es crucial en instalaciones urbanas con limitaciones de espacio.

¿Cómo se desempeñan las máquinas compactas de extrusión de películas en comparación con los sistemas tradicionales?

Las versiones compactas producen aproximadamente el 98 % de lo que hacen los sistemas tradicionales, ocupando solo el 65 % del espacio, manteniendo al mismo tiempo una alta calidad y eficiencia del producto.

¿Qué innovaciones de diseño se han introducido en las máquinas compactas de extrusión de películas?

Las innovaciones incluyen torres de extrusión verticales, construcción modular, configuraciones avanzadas de cabezales de fundición y anillos de aire, y sistemas de enfriamiento más eficientes para optimizar el espacio y el rendimiento.

¿Cómo logran eficiencia energética las máquinas compactas de extrusión de películas?

Utilizan gestión térmica avanzada, zonas de calentamiento más cortas, accionamientos de frecuencia variable y sistemas habilitados para IoT para reducir el consumo de energía hasta un 22 % en comparación con las líneas estándar.

Tabla de Contenido

-

Por qué las máquinas compactas de soplado de film son esenciales para instalaciones con restricciones de espacio

- Demanda creciente de soluciones eficientes en espacio para máquinas de soplado de film en áreas industriales urbanas y con alquileres elevados

- Cómo las limitaciones espaciales están impulsando la innovación en el diseño de la extrusión de película soplada

- Equilibrar la capacidad de producción con una huella reducida: ¿Pueden competir las máquinas compactas?

-

Innovaciones Clave en el Diseño de la Arquitectura de Máquinas Compactas de Soplado de Película

- Optimización de Torre Vertical y Construcción Modular para Distribuciones de Fábrica Reducidas

- Estudio de Caso: Reducción del 35 % en la Huella mediante un Diseño de Torre Rediseñado en una Instalación de Embalaje en el Sudeste Asiático

- Avances en la Configuración de la Boca y el Anillo de Aire que Permiten un Control Estable de la Burbuja en Sistemas Confinados

-

Mantenimiento del Rendimiento: Producción, Calidad y Eficiencia en Unidades Compactas

- Capacidades de Rendimiento de Material en Máquinas Compactas de Soplado de Película frente a Sistemas Tradicionales

- Referencias de Rendimiento: Producción en kg/h y Consistencia de Calibre en los Principales Modelos Compactos

- Ganancias en Eficiencia Energética: Cómo las Líneas de Extrusión Compactas Logran un 22 % Menor Consumo

- Superando el Desafío de la Zona de Enfriamiento: Garantizando la Calidad Uniforme del Film en Configuraciones de Altura Reducida

- Integración inteligente y control operativo en entornos industriales confinados

-

Preguntas frecuentes

- ¿Por qué son beneficiosas las máquinas compactas de soplado de film en áreas urbanas y zonas con alquileres altos?

- ¿Cómo se desempeñan las máquinas compactas de extrusión de películas en comparación con los sistemas tradicionales?

- ¿Qué innovaciones de diseño se han introducido en las máquinas compactas de extrusión de películas?

- ¿Cómo logran eficiencia energética las máquinas compactas de extrusión de películas?