Pourquoi les machines à souffler film compactes sont-elles essentielles pour les installations à contrainte d'espace

Demande croissante de solutions de machines à souffler film efficaces en termes d'espace dans les zones industrielles urbaines et à loyer élevé

Les loyers industriels dans les grandes villes ont augmenté d'environ 18 % par an depuis 2021, ce qui a conduit environ les trois quarts des fabricants urbains à passer à des installations de production plus petites. Un examen récent des données sur l'automatisation industrielle montre que ces machines compactes de fabrication de films soufflés occupent 30 à 40 pour cent d'espace au sol en moins que les anciens modèles, tout en produisant encore entre 85 et 120 kg par heure. Pour des endroits comme Hong Kong où les surfaces d'usine mesurent souvent moins de 4 000 pieds carrés, ce type d'économie d'espace fait une énorme différence. Les propriétaires d'usines se battent littéralement pour chaque mètre carré, car le coût immobilier grignote très rapidement les bénéfices. La rentabilité n'est tout simplement pas viable autrement, quand le loyer augmente plus vite que la plupart des entreprises ne peuvent croître.

Comment les contraintes spatiales stimulent l'innovation dans la conception de l'extrusion de film soufflé

L'espace limité a vraiment poussé les fabricants à faire preuve de créativité avec des éléments comme des tours pliables et des systèmes de refroidissement radial. Prenons l'exemple d'une usine à Bangkok : leur production a augmenté d'environ 22 pour cent lorsqu'ils sont passés à des extrudeuses verticales. L'ensemble de la chaîne de production s'inscrit désormais dans seulement 40 pour cent de l'espace qui était autrefois nécessaire sur le plancher usine. Ce qui est intéressant, c'est que ces nouvelles technologies fonctionnent plutôt bien même lorsque l'on dispose à peine de trois mètres entre le sol et le plafond. Autrefois, toute personne tentant d'exploiter une ligne de film soufflé aurait ri à l'idée de réaliser cela dans un espace aussi restreint.

Équilibrer la capacité de production et l'empreinte réduite : les machines compactes peuvent-elles être compétitives ?

Les dernières versions compactes produisent en réalité environ 98 % de ce que parviennent à réaliser les systèmes traditionnels, tout en occupant seulement 65 % de la surface au sol nécessaire auparavant. Cela va à l'encontre de l'idée répandue selon laquelle la taille de l'équipement affecte directement les capacités de performance. L'épaisseur est maintenue de manière constante à environ plus ou moins 1,5 micron grâce à des systèmes automatisés de contrôle d'épaisseur, égalant ainsi les performances des machines plus grandes malgré leur consommation d'énergie supérieure. Et selon une étude publiée l'année dernière dans le Plastics Engineering Journal, ces installations plus petites réduisent les factures énergétiques de 18 à 25 pour cent. Pour les entreprises où l'espace disponible est limité mais où le volume de production ne peut pas diminuer, les machines à soufflage de film compactes deviennent des options de plus en plus attrayantes, sans compromettre les normes de qualité du produit.

Innovations clés dans la conception architecturale des machines à soufflage de film compactes

Optimisation de la tour verticale et construction modulaire pour les agencements serrés en usine

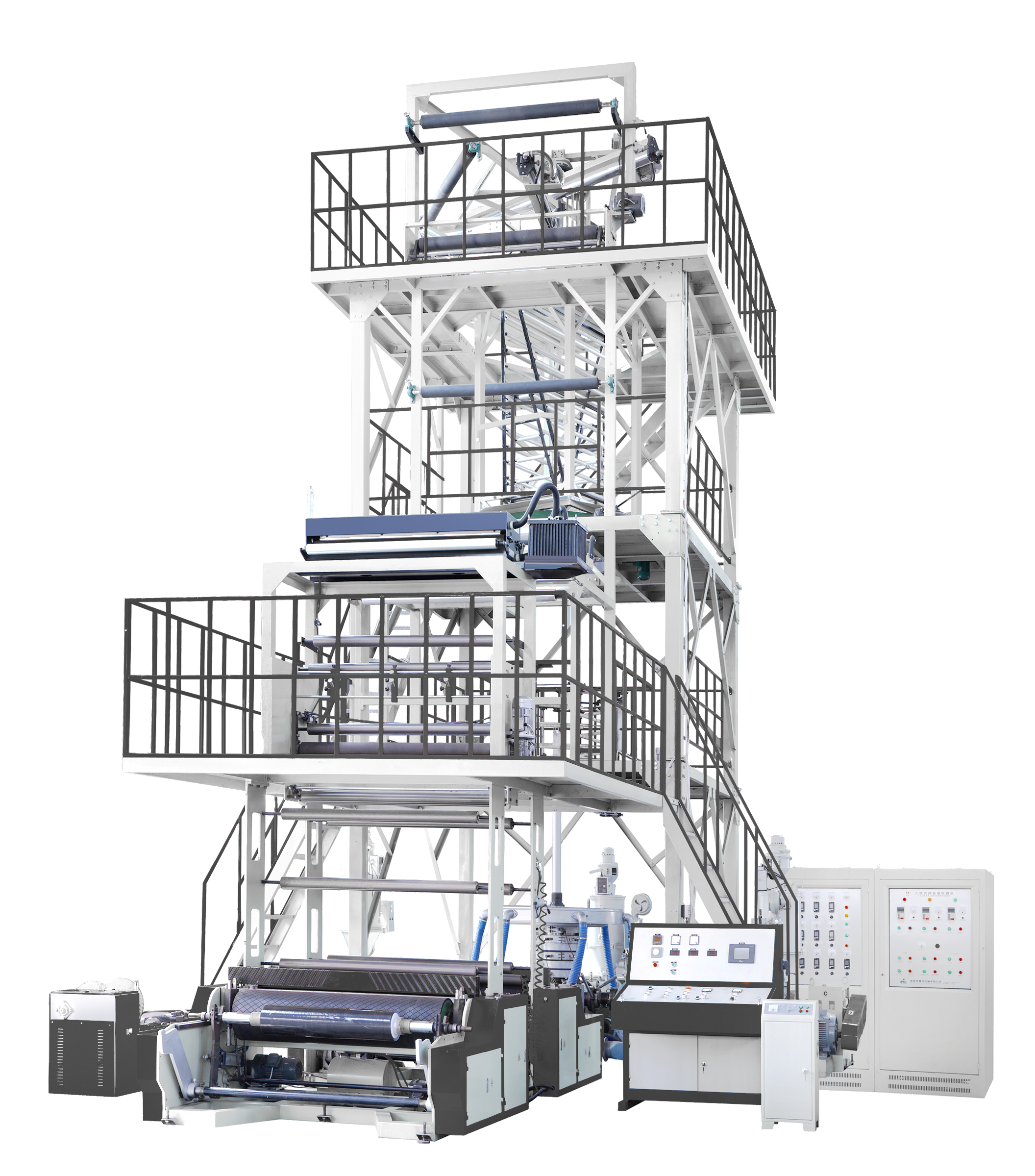

Les dernières machines à souffler des films compacts sont équipées de tours d'extrusion verticales superposées, réduisant l'espace au sol requis de 40 à 55 % par rapport aux configurations horizontales traditionnelles. Grâce à des conceptions modulaires, les usines peuvent assembler des composants tels que des extrudeuses à vis et des bagues de refroidissement selon diverses configurations, permettant ainsi de personnaliser l'équipement même lorsque l'espace disponible en atelier est limité. Une étude de cas provenant d'un fabricant montre que leur système adaptable a permis de maintenir environ 90 % de la production normale lors de plusieurs ajustements d'aménagement dans des espaces industriels restreints. Cela démontre qu'économiser de l'espace ne signifie pas nécessairement sacrifier la fiabilité des opérations.

Étude de cas : Réduction de 35 % de l'empreinte au sol grâce à une conception repensée de la tour dans une installation d'emballage en Asie du Sud-Est

L'analyse d'une opération d'emballage souple en Malaisie en 2023 a révélé des résultats intéressants lors de l'installation de machines plus petites équipées de réducteurs à engrenages hélicoïdaux et de motoréducteurs intégrés. Ces améliorations ont permis de réduire la longueur de chaque ligne de production d'environ 3 mètres. L'usine a également opté pour un système de refroidissement en trois niveaux, disposé verticalement, ainsi que des plates-formes escamotables destinées à la maintenance. Cela lui a permis d'installer 6 lignes de production supplémentaires dans le même espace qu'auparavant, passant de 12 à 18 lignes par mille mètres carrés, ce qui correspond à une utilisation de l'espace au sol améliorée de 35 %. Encore plus remarquable, les opérateurs ont réussi à maintenir une production d'environ 220 kilogrammes par heure tout en consommant 18 % d'énergie en moins au total, car le besoin de mouvement d'air constant dans l'ensemble de l'installation a été considérablement réduit.

Évolutions de la configuration de la filière et de l'anneau d'air permettant un contrôle stable de la bulle dans les systèmes confinés

Les derniers designs d'anneaux à air à double lèvre, dotés de canaux d'écoulement d'air soigneusement conçus, permettent de créer des bulles stables même sous des plafonds inférieurs à six mètres de hauteur. Des tests effectués par des laboratoires tiers indiquent que ces nouvelles formes de tête de filière maintiennent les différences d'épaisseur dans une fourchette d'environ 2,5 pour cent dans les espaces restreints, ce qui égale en réalité les performances des systèmes traditionnels. En ce qui concerne la gestion de la stabilité de la largeur dans les zones de production étroites, la surveillance en temps réel de la pression de fusion combinée à des réglages automatiques de la mandriline semble éviter environ 89 problèmes de largeur sur 100. Ces résultats proviennent de recherches récentes publiées dans des revues spécialisées sur les procédés d'extrusion en 2024.

Maintien des performances : débit, qualité et efficacité dans les unités compactes

Capacités de débit de matière des machines de soufflage de film compactes par rapport aux systèmes traditionnels

Malgré leurs dimensions plus compactes, les machines modernes de soufflage de film compact atteignent des débits comparables à ceux des systèmes traditionnels. Une étude de 2023 a révélé que les principales extrudeuses compactes de 45 mm peuvent traiter jusqu'à 320 kg/hr de LLDPE, atteignant 85 % de la capacité des lignes conventionnelles tout en utilisant 40 % d'espace au sol en moins. Cette performance repose sur trois innovations fondamentales :

- Boîtes de vitesses planétaires à haut couple minimisant les pertes de puissance

- Têtes de coextrusion multicouches permettant une fusion des résines 30 % plus rapide

- Contrôle automatisé de la rhéologie assurant un écoulement homogène de la matière fondue

Le tableau ci-dessous compare les débits pour les matériaux courants :

| Matériau | Machine compacte (kg/hr) | Ligne traditionnelle (kg/hr) | Espace économisé |

|---|---|---|---|

| PEHD | 280–340 | 320–400 | 38% |

| HDPE | 240–300 | 280–360 | 42% |

| Pp | 260–320 | 300–380 | 35% |

Références de performance : débit en kg/hr et constance du calibrage sur les principaux modèles compacts

Les meilleurs équipements compacts disponibles sur le marché aujourd'hui peuvent maintenir une constance de calibrage d'environ 5 %, même lorsqu'ils fonctionnent à des débits atteignant 480 kg par heure, ce qui est assez impressionnant compte tenu du fait qu'ils concurrencent des systèmes bien plus volumineux. Prenons l'exemple de cet atelier d'emballage au Vietnam qui a adopté des équipements compacts l'année dernière. Selon le Plastics Engineering Journal de 2023, leur rendement est passé d'environ 86 % à près de 98 %. Cela représente un gain solide de 12 points de pourcentage. Ce que ces chiffres montrent réellement, c'est qu'opter pour un format compact ne signifie plus sacrifier la performance. La vitesse reste compétitive et la qualité du produit est préservée, ce qui fait de ces machines plus petites des concurrentes sérieuses dans les environnements industriels où l'espace est un facteur déterminant.

Gains en efficacité énergétique : comment les lignes d'extrusion compactes parviennent à réduire la consommation de 22 %

La gestion thermique avancée réduit la consommation d'énergie de 22 % dans les machines compactes de fabrication de films par rapport aux lignes standard. Les principaux contributeurs sont :

- zones de chauffage 12 % plus courtes avec des cylindres isolés en céramique

- Variateurs de fréquence réduisant la consommation à vide de 34 %

- Systèmes intégrés de surveillance énergétique compatibles IoT optimisant la consommation en temps réel

Surmonter le défi de la zone de refroidissement : garantir une qualité uniforme du film dans des configurations de faible hauteur

Pour pallier l'espace vertical limité, les machines compactes utilisent une technologie de refroidissement à double flux d'air, accélérant la dissipation thermique de 27 %. Les fabricants atteignent une uniformité d'épaisseur de 0,02 mm – équivalente à celle des tours traditionnelles – grâce à :

- Des bagues d'air oscillantes avec des motifs de dispersion 15 % plus larges

- Des rouleaux de refroidissement multistages compensant les trajectoires de bulle plus courtes

- Des capteurs infrarouges en temps réel ajustant dynamiquement les taux de refroidissement pendant le fonctionnement

Intégration intelligente et commande opérationnelle dans des environnements industriels confinés

Adaptation du procédé d'extrusion soufflage pour les installations à faible hauteur sous plafond

Les machines compactes sont souvent conçues avec des structures verticales et des composants modulaires afin de fonctionner efficacement dans des espaces où la hauteur libre est limitée. En se basant sur des implémentations réelles en usine, les entreprises réalisent généralement des économies d'environ 30 à 40 pour cent sur la surface au sol en passant des configurations horizontales traditionnelles à ces tours d'extrusion empilées. Cela permet d'installer l'équipement même dans des bâtiments anciens dont la hauteur sous plafond peut descendre jusqu'à environ 4,5 mètres. Les nouveaux systèmes de traction servo-commandés éliminent pratiquement toute extension latérale, tout en maintenant des taux d'efficacité en ligne quasi parfaits, autour de 98 %, selon des données récentes de l'Alliance pour le traitement des plastiques datant de 2023.

Rôle de l'automatisation et des commandes connectées IoT

Les API et les algorithmes d'apprentissage automatique automatisent des fonctions critiques telles que la stabilisation des bulles et la régulation de la tension, particulièrement utiles dans les espaces confinés où l'accès manuel est limité. Selon des rapports sectoriels, les unités connectées à l'Internet des objets réduisent les temps de configuration de 65 % grâce à l'étalonnage prédictif de la tête d'extrusion, tandis que le diagnostic à distance diminue de 42 % les besoins en surface au sol liés à la maintenance.

Évolutivité et intégration prêtes pour l'avenir

Les principaux fabricants produisent désormais des systèmes compacts modulaires dotés d'interfaces standard, permettant aux usines d'étendre leur capacité progressivement sans avoir à repenser entièrement leurs plans d'aménagement. La nouvelle approche de refroidissement hybride combine une circulation d'air verticale avec des ajustements intelligents de température pilotés par des algorithmes d'apprentissage automatique. Cette solution fonctionne très bien en complément des systèmes de régulation climatique déjà installés dans la plupart des installations. Même lorsque l'espace est limité, ces conceptions évolutives maintiennent les variations d'épaisseur inférieures à 1,5 % d'un lot à l'autre. Une telle précision égale celle que les systèmes traditionnels de fabrication ont atteinte depuis des années, mais avec une flexibilité accrue qui les rend bien plus adaptés aux besoins de production changeants d'aujourd'hui.

FAQ

Pourquoi les machines à soufflage de film compactes sont-elles avantageuses pour les zones urbaines et les zones à loyer élevé ?

En raison de la hausse des loyers industriels en milieu urbain, les machines à soufflage de film compactes sont essentielles car elles occupent 30 à 40 pour cent d'espace en moins que les modèles traditionnels, ce qui est crucial dans les installations urbaines aux espaces limités.

Comment les machines à soufflage de film compactes se comparent-elles aux systèmes traditionnels ?

Les versions compactes produisent environ 98 % de ce que font les systèmes traditionnels, tout en n'occupant que 65 % de la surface, tout en maintenant une haute qualité du produit et une grande efficacité.

Quelles innovations de conception ont été introduites dans les machines à soufflage de film compactes ?

Les innovations incluent des tours d'extrusion verticales, une construction modulaire, des configurations avancées de tête de filière et d'anneau d'air, ainsi que des systèmes de refroidissement plus efficaces afin d'optimiser l'espace et les performances.

Comment les machines à soufflage de film compactes atteignent-elles une meilleure efficacité énergétique ?

Elles utilisent une gestion thermique avancée, des zones de chauffage plus courtes, des variateurs de fréquence et des systèmes compatibles IoT pour réduire la consommation d'énergie jusqu'à 22 % par rapport aux lignes standard.

Table des Matières

-

Pourquoi les machines à souffler film compactes sont-elles essentielles pour les installations à contrainte d'espace

- Demande croissante de solutions de machines à souffler film efficaces en termes d'espace dans les zones industrielles urbaines et à loyer élevé

- Comment les contraintes spatiales stimulent l'innovation dans la conception de l'extrusion de film soufflé

- Équilibrer la capacité de production et l'empreinte réduite : les machines compactes peuvent-elles être compétitives ?

-

Innovations clés dans la conception architecturale des machines à soufflage de film compactes

- Optimisation de la tour verticale et construction modulaire pour les agencements serrés en usine

- Étude de cas : Réduction de 35 % de l'empreinte au sol grâce à une conception repensée de la tour dans une installation d'emballage en Asie du Sud-Est

- Évolutions de la configuration de la filière et de l'anneau d'air permettant un contrôle stable de la bulle dans les systèmes confinés

-

Maintien des performances : débit, qualité et efficacité dans les unités compactes

- Capacités de débit de matière des machines de soufflage de film compactes par rapport aux systèmes traditionnels

- Références de performance : débit en kg/hr et constance du calibrage sur les principaux modèles compacts

- Gains en efficacité énergétique : comment les lignes d'extrusion compactes parviennent à réduire la consommation de 22 %

- Surmonter le défi de la zone de refroidissement : garantir une qualité uniforme du film dans des configurations de faible hauteur

- Intégration intelligente et commande opérationnelle dans des environnements industriels confinés

-

FAQ

- Pourquoi les machines à soufflage de film compactes sont-elles avantageuses pour les zones urbaines et les zones à loyer élevé ?

- Comment les machines à soufflage de film compactes se comparent-elles aux systèmes traditionnels ?

- Quelles innovations de conception ont été introduites dans les machines à soufflage de film compactes ?

- Comment les machines à soufflage de film compactes atteignent-elles une meilleure efficacité énergétique ?