Dlaczego kompaktowe maszyny do wytłaczania folii są niezbędne w obiektach o ograniczonej przestrzeni

Rosnące zapotrzebowanie na przestrzennie efektywne rozwiązania maszyn do wytłaczania folii w obszarach miejskich i przemysłowych o wysokich czynszach

Ceny najmu nieruchomości przemysłowych w dużych miastach rosną o około 18% rocznie od 2021 roku, co skłoniło około trzech czwartych producentów zlokalizowanych w miastach do przejścia na mniejsze jednostki produkcyjne. Analiza danych dotyczących automatyzacji przemysłowej wykazała, że te kompaktowe maszyny do wytłaczania folii zajmują od 30 do 40 procent mniej powierzchni niż starsze modele, a jednocześnie nadal osiągają wydajność od 85 do 120 kg na godzinę. W przypadku takich miejsc jak Hongkong, gdzie hale fabryczne często mają poniżej 4000 stóp kwadratowych, taka oszczędność przestrzeni ma ogromne znaczenie. Właściciele fabryk literally walczą o każdy metr kwadratowy, ponieważ koszty nieruchomości szybko pożerają zyski. Inaczej rachunek prosty nie wychodzi, gdy czynsz rośnie szybciej niż większość firm jest w stanie się rozwijać.

Jak ograniczenia przestrzenne napędzają innowacje w projektowaniu urządzeń do wytłaczania folii

Ograniczona przestrzeń naprawdę zmusiła producentów do kreatywności w kwestiach takich jak składane wieże i promieniowe układy chłodzenia. Weźmy na przykład zakład w Bangkoku – jego wydajność wzrosła o około 22 procent po przejściu na prasy ekstrudujące pionowe. Cała linia produkcyjna mieści się teraz w zaledwie 40 procentach powierzchni, która wcześniej była potrzebna na hali fabrycznej. Ciekawym aspektem jest to, że te nowe technologie działają całkiem skutecznie nawet przy wysokości pomieszczenia wynoszącej ledwie trzy metry. Dawniej każdy, kto prowadził operacje wytłaczania folii bąbelkowej, śmiałby się z pomysłu realizacji tego typu procesów w tak ciasnych warunkach.

Równoważenie zdolności produkcyjnych z redukcją powierzchni: Czy kompaktowe maszyny mogą konkurować?

Najnowsze kompaktowe wersje rzeczywiście osiągają około 98% wydajności tradycyjnych systemów, zajmując przy tym zaledwie 65% powierzchni podłogi potrzebnej wcześniej. To zaprzecza powszechnej opinii, że rozmiar urządzenia bezpośrednio wpływa na jego możliwości produkcyjne. Grubość jest stale kontrolowana na poziomie około plus minus 1,5 mikrona dzięki zautomatyzowanym systemom pomiarowym, co odpowiada wynikom uzyskiwanym przez większe maszyny mimo ich wyższego zużycia energii. Zgodnie z badaniami opublikowanymi w ubiegłym roku przez Plastics Engineering Journal, te mniejsze instalacje zmniejszają rachunki za energię o od 18 do 25 procent. Dla firm, dla których liczy się przestrzeń robocza, ale objętość produkcji nie może spaść, kompaktowe maszyny do dmuchania folii stają się coraz bardziej atrakcyjnym rozwiązaniem bez kompromitowania standardów jakości produktów.

Kluczowe innowacje konstrukcyjne w architekturze kompaktowych maszyn do wytłaczania folii

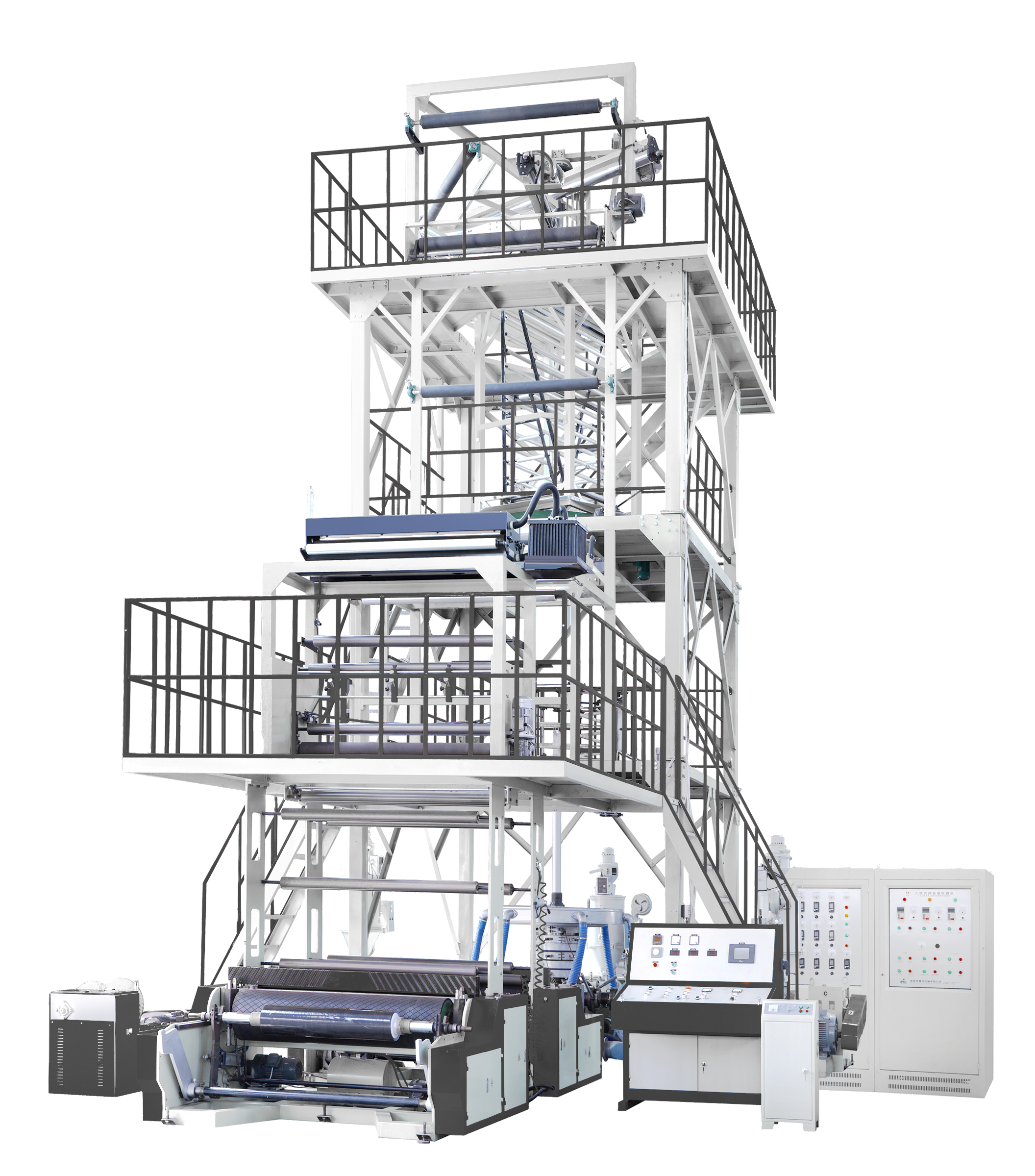

Optymalizacja pionowej wieży i budowa modułowa dla ciasnych układów hali produkcyjnej

Najnowsze kompaktowe maszyny do wytłaczania folii są wyposażone w pionowe wieże wytłaczania ułożone jedna na drugiej, co zmniejsza wymaganą powierzchnię podłogi o około 40–55 procent w porównaniu z tradycyjnymi poziomymi układami. Dzięki modułowym konstrukcjom zakłady mogą łączyć elementy, takie jak ślimaki wytłaczarek i pierścienie chłodzące, w różnych kombinacjach, umożliwiając dostosowanie sprzętu nawet przy ograniczonej przestrzeni warsztatowej. Studium przypadku jednego z producentów pokazuje, że ich elastyczny system umożliwiał utrzymanie około 90 procent normalnej produkcji podczas kilku modyfikacji układu w ciasnych przestrzeniach przemysłowych. To dowodzi, że oszczędzanie miejsca nie musi oznaczać rezygnacji z niezawodnych operacji.

Studium przypadku: Redukcja powierzchni o 35% dzięki przebudowanemu projektowi wieży w zakładzie produkcyjnym opakowań w Azji Południowo-Wschodniej

Analiza działania zakładu produkującego opakowania giętkie w Malezji w 2023 roku wykazała ciekawe wyniki po zainstalowaniu mniejszych maszyn wyposażonych w przekładnie śrubowe i wbudowane napędy silnikowe. Te modernizacje skróciły długość każdej linii produkcyjnej o prawie 3 metry. Zakład zastosował również trójpoziomowy system chłodzenia ustawiony pionowo, wraz z platformami składanymi do celów konserwacyjnych. Dzięki temu udało się zmieścić 6 dodatkowych linii produkcyjnych w tej samej przestrzeni co wcześniej – wzrost liczby linii z 12 do 18 na tysiąc metrów kwadratowych, co oznacza lepsze wykorzystanie powierzchni podłogowej o 35%. Co więcej, pracownicy nadal byli w stanie produkować około 220 kilogramów na godzinę, zużywając przy tym o 18% mniej energii ogólnie, ponieważ nie było już takiej potrzeby ciągłego przepływu powietrza przez całą placówkę.

Rozwój konfiguracji głowicy formującej i pierścienia powietrznego umożliwiający stabilną kontrolę bańki w systemach zamkniętych

Najnowsze konstrukcje pierścieni powietrznych z podwójnym wargiem, wyposażone w starannie zaprojektowane kanały przepływu powietrza, umożliwiają tworzenie stabilnych bań nawet przy pracy pod sufitem o wysokości poniżej sześciu metrów. Testy przeprowadzone przez niezależne laboratoria wskazują, że nowe kształty głowic formujących utrzymują różnice grubości w zakresie około 2,5 procent w ciasnych przestrzeniach, co odpowiada wynikom osiąganym przez tradycyjne systemy. W przypadku kontroli stabilności szerokości w wąskich obszarach produkcyjnych, monitorowanie ciśnienia masy w czasie rzeczywistym w połączeniu z automatycznymi regulacjami mandryla zapobiega około 89 na każde 100 potencjalnych problemów ze stabilnością szerokości. Te ustalenia pochodzą z najnowszych badań opublikowanych w czasopismach poświęconych procesom ekstruzji w 2024 roku.

Utrzymywanie wydajności: wydajność, jakość i efektywność w kompaktowych jednostkach

Możliwości przetwarzania materiału w kompaktowych maszynach do wytłaczania folii w porównaniu z tradycyjnymi systemami

Mimo mniejszych rozmiarów, nowoczesne kompaktowe maszyny do wytłaczania folii osiągają wydajność porównywalną do tradycyjnych systemów. Badanie z 2023 roku wykazało, że najlepsze kompaktowe wytłaczarki 45 mm mogą przetwarzać do 320 kg/hr LLDPE – osiągając 85% pojemności konwencjonalnych linii przy zużyciu o 40% mniejszej powierzchni. Ta wydajność wynika z trzech kluczowych innowacji:

- Wysokomomentyczne przekładnie planetarne minimalizujące straty mocy

- Wielowarstwowe głowice koekstruzyjne umożliwiające 30% szybsze topnienie żywic

- Zautomatyzowana kontrola reologii zapewniająca stały przepływ ciekłej masy

Poniższa tabela porównuje wydajność dla powszechnie stosowanych materiałów:

| Materiał | Kompaktowa maszyna (kg/hr) | Tradycyjna linia (kg/hr) | Oszczędność miejsca |

|---|---|---|---|

| LDPE | 280–340 | 320–400 | 38% |

| HDPE | 240–300 | 280–360 | 42% |

| PP | 260–320 | 300–380 | 35% |

Parametry wydajności: wydajność w kg/godz. i stabilność pomiarów w najnowocześniejszych kompaktowych modelach

Najlepsze kompaktowe jednostki dostępne obecnie na rynku potrafią utrzymać stabilność pomiarów na poziomie około 5%, nawet przy wydajności dochodzącej do 480 kg na godzinę, co jest imponujące, biorąc pod uwagę, że konkurują z o wiele większymi systemami. Weźmy na przykład to zakład upakowaniowy w Wietnamie, który przełączył się na sprzęt kompaktowy w zeszłym roku. Według czasopisma Plastics Engineering Journal z 2023 roku, ich wydajność wzrosła z około 86% do blisko 98%. To aż 12 punktów procentowych więcej. Te liczby pokazują, że wybór rozwiązania kompaktowego nie oznacza już rezygnacji z wydajności. Szybkość pozostaje konkurencyjna, a jakość produktu nie ucierpi, co czyni te mniejsze maszyny poważnymi graczami w środowiskach przemysłowych, gdzie najważniejsza jest oszczędność miejsca.

Zyski energetyczne: jak kompaktowe linie ekstruzyjne osiągają o 22% niższe zużycie energii

Zaawansowane zarządzanie termiczne zmniejsza zużycie energii o 22% w kompaktowych maszynach do wydmuchiwania folii w porównaniu ze standardowymi liniami. Główne czynniki to:

- strefy grzania skrócone o 12% z korpusami ocieplonymi ceramiką

- Napędy z regulacją częstotliwości zmniejszające pobór mocy w stanie bezczynności o 34%

- Zintegrowane systemy monitorowania energii z obsługą IoT optymalizujące rzeczywiste zużycie w czasie rzeczywistym

Pokonywanie wyzwania strefy chłodzenia: Zapewnienie jednolitej jakości folii w ustawieniach o zmniejszonej wysokości

Aby rozwiązać problem ograniczonej przestrzeni pionowej, kompaktowe maszyny stosują technologię dwukierunkowego chłodzenia powietrzem, przyspieszającą odprowadzanie ciepła o 27%. Producenci osiągają jednorodność grubości na poziomie 0,02 mm – równą tradycyjnym wieżom – dzięki:

- Oscylujących pierścieniom powietrznym o 15% szerszych wzorcach rozpraszania

- Wielostopniowym walcom chłodniczym kompensującym krótsze przebiegi bańki

- Czujnikom podczerwieni w czasie rzeczywistym dynamicznie dostosowującym szybkość chłodzenia podczas pracy

Inteligentna integracja i kontrola operacyjna w ograniczonych środowiskach przemysłowych

Dostosowanie procesu wytłaczania folii do obiektów o ograniczonej przestrzeni nad głową

Zwykle kompaktowe maszyny są wyposażane w pionowe konstrukcje wieżowe i modułowe części, co pozwala im skutecznie działać w pomieszczeniach o ograniczonej wysokości. Analizując rzeczywiste wdrożenia w fabrykach, firmy oszczędzają typowo od 30 do 40 procent powierzchni podłogowej, przechodząc z tradycyjnych układów poziomych na te stosowane w pionowych wieżach wytłaczania. Umożliwia to instalację sprzętu nawet w starszych budynkach o wysokości sufitów wynoszącej około 15 stóp. Nowoczesne systemy napinające z serwosilnikami eliminują niemal całkowicie rozciąganie się w bok, zachowując jednocześnie wydajność linii na poziomie bliskim idealnemu, czyli około 98 procent, według najnowszych danych Plastics Processing Alliance z 2023 roku.

Rola automatyzacji i sterowania z wykorzystaniem technologii IoT

Sterowniki PLC i algorytmy uczenia maszynowego automatyzują kluczowe funkcje, takie jak stabilizacja bańki i kontrola napięcia – szczególnie przydatne w ograniczonych przestrzeniach, gdzie dostęp ręczny jest ograniczony. Raporty branżowe wskazują, że jednostki połączone z IoT skracają czas uruchomienia o 65% dzięki predykcyjnej kalibracji głowicy formującej, a diagnostyka zdalna zmniejsza zapotrzebowanie na powierzchnię produkcyjną potrzebną do konserwacji o 42%.

Skalowalność i integracja przygotowane na przyszłość

Najlepsi producenci tworzą obecnie kompaktowe systemy modułowe wyposażone w standardowe interfejsy, dzięki czemu zakłady mogą stopniowo powiększać swoją pojemność bez konieczności całkowitego przebudowywania układu hali. Nowe hybrydowe podejście do chłodzenia łączy pionowy przepływ powietrza z inteligentną regulacją temperatury sterowaną algorytmami uczenia maszynowego. To doskonale współgra z obecnymi systemami klimatyzacji już obecnymi w większości zakładów. Nawet przy ograniczonej przestrzeni te skalowalne konstrukcje utrzymują różnice grubości poniżej 1,5% od jednej partii do drugiej. Taka precyzja odpowiada tej, którą tradycyjne systemy produkcyjne osiągają od lat, lecz oferuje dodatkową elastyczność, czyniąc je znacznie lepiej dostosowanymi do dzisiejszych zmieniających się potrzeb produkcyjnych.

Często zadawane pytania

Dlaczego kompaktowe maszyny do wytłaczania folii są korzystne dla obszarów miejskich i o wysokich czynszach?

Ze względu na rosnące czynsze przemysłowe w miastach, kompaktowe maszyny do wytłaczania folii są niezbędne, ponieważ zajmują o 30–40 procent mniej miejsca niż tradycyjne modele, co jest kluczowe w miejskich zakładach o ograniczonej przestrzeni.

Jak sprawują się kompaktowe maszyny do wytłaczania folii w porównaniu z tradycyjnymi systemami?

Wersje kompaktowe osiągają około 98% wydajności tradycyjnych systemów, zajmując jedynie 65% powierzchni, przy jednoczesnym utrzymaniu wysokiej jakości produktu i efektywności.

Jakie innowacje konstrukcyjne wprowadzono w kompaktowych maszynach do wytłaczania folii?

Innowacje obejmują pionowe wieże ekstruzyjne, budowę modułową, zaawansowane konfiguracje głowic formujących i pierścieni powietrznych oraz bardziej efektywne systemy chłodzenia, optymalizujące zarówno przestrzeń, jak i wydajność.

W jaki sposób kompaktowe maszyny do wytłaczania folii osiągają oszczędność energii?

Wykorzystują zaawansowane zarządzanie ciepłem, krótsze strefy grzewcze, napędy o zmiennej częstotliwości oraz systemy wspierane przez IoT, redukując zużycie energii o do 22% w porównaniu ze standardowymi liniami.

Spis treści

-

Dlaczego kompaktowe maszyny do wytłaczania folii są niezbędne w obiektach o ograniczonej przestrzeni

- Rosnące zapotrzebowanie na przestrzennie efektywne rozwiązania maszyn do wytłaczania folii w obszarach miejskich i przemysłowych o wysokich czynszach

- Jak ograniczenia przestrzenne napędzają innowacje w projektowaniu urządzeń do wytłaczania folii

- Równoważenie zdolności produkcyjnych z redukcją powierzchni: Czy kompaktowe maszyny mogą konkurować?

-

Kluczowe innowacje konstrukcyjne w architekturze kompaktowych maszyn do wytłaczania folii

- Optymalizacja pionowej wieży i budowa modułowa dla ciasnych układów hali produkcyjnej

- Studium przypadku: Redukcja powierzchni o 35% dzięki przebudowanemu projektowi wieży w zakładzie produkcyjnym opakowań w Azji Południowo-Wschodniej

- Rozwój konfiguracji głowicy formującej i pierścienia powietrznego umożliwiający stabilną kontrolę bańki w systemach zamkniętych

-

Utrzymywanie wydajności: wydajność, jakość i efektywność w kompaktowych jednostkach

- Możliwości przetwarzania materiału w kompaktowych maszynach do wytłaczania folii w porównaniu z tradycyjnymi systemami

- Parametry wydajności: wydajność w kg/godz. i stabilność pomiarów w najnowocześniejszych kompaktowych modelach

- Zyski energetyczne: jak kompaktowe linie ekstruzyjne osiągają o 22% niższe zużycie energii

- Pokonywanie wyzwania strefy chłodzenia: Zapewnienie jednolitej jakości folii w ustawieniach o zmniejszonej wysokości

- Inteligentna integracja i kontrola operacyjna w ograniczonych środowiskach przemysłowych

-

Często zadawane pytania

- Dlaczego kompaktowe maszyny do wytłaczania folii są korzystne dla obszarów miejskich i o wysokich czynszach?

- Jak sprawują się kompaktowe maszyny do wytłaczania folii w porównaniu z tradycyjnymi systemami?

- Jakie innowacje konstrukcyjne wprowadzono w kompaktowych maszynach do wytłaczania folii?

- W jaki sposób kompaktowe maszyny do wytłaczania folii osiągają oszczędność energii?