چرا دستگاههای فشرده وزش فیلم برای تأسیسات با محدودیت فضا ضروری هستند

افزایش تقاضا برای راهحلهای دستگاه وزش فیلم با صرفهجویی در فضا در مناطق شهری و صنعتی با اجاره بالا

اجاره واحدهای صنعتی در شهرهای بزرگ از سال 2021 بهطور متوسط هر سال حدود ۱۸ درصد افزایش یافته است که این امر باعث شده تقریباً سهچهارم تولیدکنندگان مستقر در شهرها به واحدهای تولیدی کوچکتری تغییر مکان دهند. بررسی اخیر دادههای اتوماسیون صنعتی نشان میدهد که این دستگاههای فشرده وزش فیلم، ۳۰ تا ۴۰ درصد فضای کمتری نسبت به مدلهای قدیمیتر اشغال میکنند و در عین حال همچنان قادر به تولید بین ۸۵ تا ۱۲۰ کیلوگرم در ساعت هستند. برای مکانهایی مانند هنگکنگ که اغلب متراژ کارخانهها کمتر از ۴۰۰۰ فوت مربع است، این نوع صرفهجویی در فضا تفاوت بسیار زیادی ایجاد میکند. صاحبان کارخانهها در آنجا عملاً بر سر هر متر مربع زمین با هم رقابت میکنند، چون هزینههای املاک به سرعت از سود آنها میکاهد. در غیر این صورت، وقتی اجاره همواره سریعتر از رشد اکثر کسبوکارها افزایش مییابد، محاسبات اقتصادی دیگر جواب نمیدهد.

چگونه محدودیتهای فضایی نوآوری در طراحی اکسترود فیلم وزشی را پیش میبرند

فضای محدود واقعاً سازندگان را به خلاقیت واداشته است، از جملیه چیزهایی مثل برجهای تاشو و سیستمهای خنککنندگی شعاعی. به عنوان مثال، یک کارخانه در بانکوک را در نظر بگیرید که پس از انتقال به اکسترودرهای عمودی، شاهد افزایش حدود ۲۲ درصدی تولید خود بود. کل خط تولید اکنون تنها در ۴۰ درصد فضایی که قبلاً لازم داشت جای میگیرد. نکته جالب اینجاست که این فناوریهای جدید حتی زمانی که فاصله بین کف تا سقف سالن به سختی سه متر باشد، عملکرد خوبی دارند. در گذشته، هر کس که بخواهد فرآیند فیلم وزشی را انجام دهد، از این ایده که چنین چیزی در فضای بسیار کم امکانپذیر باشد، میخندید.

تعادل بین ظرفیت تولید و کاهش فضای اشغالی: آیا ماشینآلات کوچک میتوانند رقابت کنند؟

نسخههای جدید و فشرده در واقع حدود ۹۸٪ از عملکرد سیستمهای سنتی را تولید میکنند، در حالی که تنها ۶۵٪ از فضای کف مورد نیاز قبلی را اشغال میکنند. این موضوع برخلاف باور عمومی درباره تأثیر مستقیم اندازه تجهیزات بر قابلیتهای عملکردی است. ضخامت بهطور مداوم و با دقت حدود مثبت یا منفی ۱٫۵ میکرون توسط سیستمهای خودکار اندازهگیری کنترل میشود که همسطح دستگاههای بزرگتر است، علیرغم مصرف بالاتر انرژی آنها. همچنین طبق تحقیقات منتشر شده در مجله مهندسی پلاستیک سال گذشته، این دستگاههای کوچکتر میزان صورتحساب انرژی را بین ۱۸ تا ۲۵ درصد کاهش میدهند. برای شرکتهایی که فضای کار برایشان مهم است اما حجم تولید نباید کاهش یابد، دستگاههای فشرده وزش فیلم به گزینههای جذابی تبدیل شدهاند که بدون compromise کردن در استانداردهای کیفی محصول، پاسخگوی نیاز هستند.

نوآوریهای کلیدی در معماری دستگاههای فشرده وزش فیلم

بهینهسازی برج عمودی و ساختار ماژولار برای چیدمانهای فشرده کارخانه

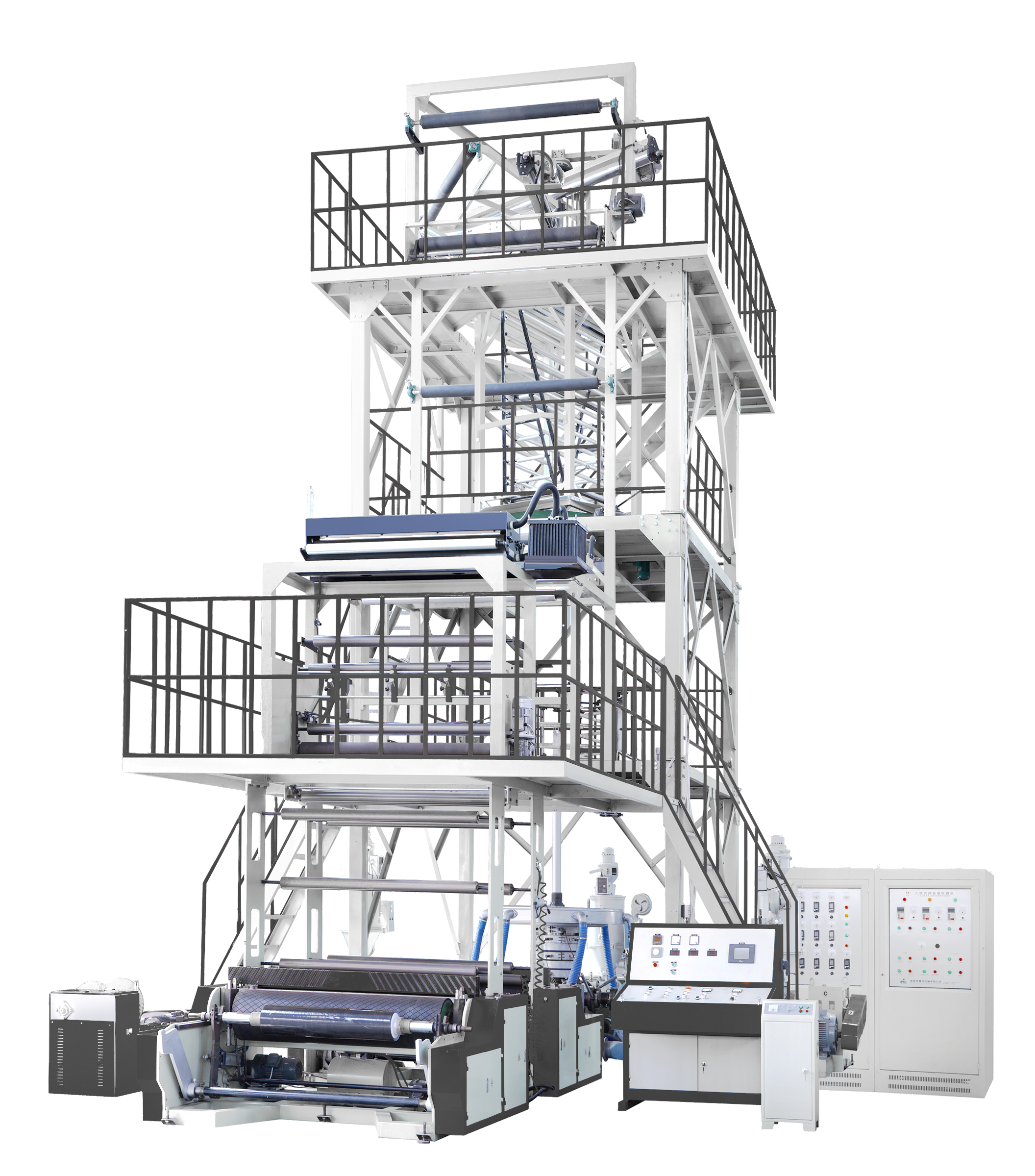

جدیدترین دستگاههای تولید فیلم ضربهای کوچک، مجهز به برجهای اکسترود عمودی هستند که روی هم قرار گرفتهاند و فضای مورد نیاز در کارگاه را حدود ۴۰ تا ۵۵ درصد نسبت به سیستمهای سنتی افقی کاهش میدهند. با طراحی ماژولار، کارخانهها میتوانند قطعاتی مانند اکسترودر پیچ و حلقههای خنککننده را در ترکیبهای مختلفی نصب کنند و بدین ترتیب تجهیزات را حتی در صورت محدودیت فضای کارگاه سفارشیسازی کنند. یک مطالعه موردی از یک تولیدکننده نشان میدهد که سیستم انعطافپذیر آنها در طول چندین تنظیم چیدمان در فضاهای صنعتی باریک، حدود ۹۰ درصد از تولید عادی را حفظ کرده است. این موضوع ثابت میکند که صرفهجویی در فضا لزوماً به معنای قربانی کردن عملکرد قابل اعتماد نیست.

مطالعه موردی: کاهش ۳۵ درصدی زیربنای مورد نیاز با استفاده از طراحی بازسازیشده برج در یک واحد بستهبندی در جنوب شرق آسیا

بررسی یک واحد بستهبندی انعطافپذیر در مالزی در سال 2023 نتایج جالبی به همراه داشت، زمانی که ماشینهای کوچکتری با گیربکس مارپیچ و درایوهای موتور داخلی نصب کردند. این ارتقاءها در واقع طول هر خط تولید را حدود ۳ متر کاهش داد. کارخانه همچنین از یک سامانه خنککننده سهسطحی استفاده کرد که به صورت عمودی روی هم قرار گرفته بود و شامل پلتفرمهای تاشو برای تعمیر و نگهداری بود. این امر به آنها اجازه داد که ۶ خط تولید دیگر را در همان فضای قبلی جای دهند — از ۱۲ به ۱۸ خط در هر هزار متر مربع — که به معنای استفاده ۳۵٪ بهتر از فضای زمینه است. نکته بهتر این است که کارگران توانستند تولید خود را در حدود ۲۲۰ کیلوگرم در ساعت حفظ کنند، اما در عین حال ۱۸٪ انرژی کمتری مصرف کردند، زیرا دیگر نیاز به جریان هوای مداوم در سراسر تسهیلات به اندازه قبل نبود.

پیشرفتهای پیکربندی سر دای و حلقه هوایی که کنترل پایدار حباب را در سیستمهای محدود فراهم میکنند

طراحیهای جدید حلقه هوای دو لبه که دارای کانالهای جریان هوا با مهندسی دقیق هستند، امکان ایجاد حبابهای پایدار را حتی در فضاهایی با سقف کمتر از شش متر فراهم میکنند. آزمایشهای انجامشده توسط آزمایشگاههای مستقل نشان میدهند که این شکلهای جدید سردو، تفاوت ضخامت را در فضاهای تنگ در محدوده حدود ۲٫۵ درصد حفظ میکنند که در واقع معادل عملکرد سیستمهای سنتی است. در مورد مدیریت پایداری عرض در محیطهای تولید باریک، نظارت لحظهای بر فشار مذاب همراه با تنظیمات خودکار ماندرل به طور متوسط در حدود ۸۹ مورد از هر ۱۰۰ مشکل احتمالی عرض را متوقف میکند. این یافتهها از تحقیقات اخیر منتشرشده در مجلات فرآیند اکسترودر در سال ۲۰۲۴ ناشی میشوند.

حفظ عملکرد: خروجی، کیفیت و کارایی در واحدهای فشرده

توانایی جریان مواد دستگاههای فشرده وزش فیلم در مقایسه با سیستمهای سنتی

با وجود اندازه کوچکتر آنها، دستگاههای مدرن تولید فیلم قابل وزش در ابعاد کوچک، به سطح عبور و مروری قابل مقایسه با سیستمهای سنتی دست یافتهاند. مطالعهای در سال 2023 نشان داد که دستگاههای برجسته تراکمی 45 میلیمتری میتوانند تا 320 کیلوگرم در ساعت LLDPE را پردازش کنند—که به 85٪ ظرفیت خطوط متداول میرسد، در حالی که 40٪ فضای کمتری را اشغال میکنند. این عملکرد ناشی از سه نوآوری اصلی است:

- جعبه دنده سیارهای با گشتاور بالا که اتلاف توان را به حداقل میرساند

- سیلندرهای همزدن چند لایه که ذوب رزین را تا 30٪ تسریع میکنند

- کنترل خودکار رئولوژی که جریان ذوب را به طور مداوم حفظ میکند

جدول زیر عبور و مرور را در مواد رایج مقایسه میکند:

| متریال | دستگاه کوچک (کیلوگرم/ساعت) | خط سنتی (کیلوگرم/ساعت) | فضای ذخیرهشده |

|---|---|---|---|

| LDPE | 280–340 | 320–400 | 38% |

| HDPE | 240–300 | 280–360 | 42% |

| Pp | 260–320 | 300–380 | 35% |

معیارهای عملکرد: خروجی به کیلوگرم بر ساعت و ثبات فشار در مدلهای جمعوجور پیشرو

بهترین واحدهای جمعوجور موجود در بازار امروزه قادرند حتی در سطوح خروجی بالا تا 480 کیلوگرم در ساعت، به ثباتی حدود 5 درصد در فشار دست یابند که با توجه به رقابت آنها با سیستمهای بسیار بزرگتر، قابل توجه است. به عنوان مثال، این مرکز بستهبندی در ویتنام که سال گذشته به تجهیزات جمعوجور مهاجرت کرد. طبق گزارش مجله مهندسی پلیمر در سال 2023، بازده آنها از حدود 86 درصد به نزدیک 98 درصد افزایش یافت. این یعنی بهبود محکمی معادل 12 درصد. این اعداد واقعاً نشان میدهند که استفاده از ماشینآلات جمعوجور دیگر به معنای قربانی کردن عملکرد نیست. سرعت همچنان رقابتی باقی میماند و کیفیت محصول حفظ میشود و این ماشینهای کوچکتر را به رقیبان جدی در محیطهای صنعتی تبدیل میکند که در آنها فضا مهمترین عامل است.

صرفهجویی در مصرف انرژی: چگونه خطوط اکسترودینگ جمعوجور به کاهش 22 درصدی مصرف انرژی دست مییابند

مدیریت پیشرفته حرارتی مصرف انرژی را در دستگاههای کوچک وزش فیلم تا ۲۲٪ نسبت به خطوط استاندارد کاهش میدهد. عوامل کلیدی شامل:

- مناطق گرمایشی ۱۲٪ کوتاهتر با بدنههای عایقبندی شده سرامیکی

- درایوهای فرکانس متغیر که مصرف برق حالت بیکاری را ۳۴٪ کاهش میدهند

- سیستمهای یکپارچه نظارت بر مصرف انرژی مجهز به فناوری اینترنت اشیا (IoT) که مصرف لحظهای را بهینه میکنند

غلبه بر چالش منطقه خنککنندگی: تضمین کیفیت یکنواخت فیلم در نصبهای با ارتفاع کاهشیافته

برای مقابله با فضای عمودی محدود، دستگاههای فشرده از فناوری خنککنندگی دو مسیره هوا استفاده میکنند که پراکنش حرارت را ۲۷٪ تسریع میکند. تولیدکنندگان با استفاده از موارد زیر، یکنواختی ضخامت ۰٫۰۲ میلیمتری – معادل برجهای سنتی – را به دست میآورند:

- حلقههای هوای نوسانی با الگوهای پراکندگی ۱۵٪ وسیعتر

- غلتکهای خنککننده چندمرحلهای که جبرانکننده طول کوتاهتر حباب هستند

- سنسورهای مادون قرمز لحظهای که به صورت پویا نرخ خنککنندگی را در حین عملکرد تنظیم میکنند

یکپارچهسازی هوشمند و کنترل عملیاتی در محیطهای صنعتی محدود

تعدیل فرآیند اکستروژن فیلم وزشی برای تأسیسات با ارتفاع محدود

دستگاههای فشرده اغلب دارای طراحی برجی عمودی و قطعات ماژولار هستند تا بتوانند در فضاهایی با ارتفاع محدود به خوبی کار کنند. با بررسی پیادهسازیهای واقعی در کارخانهها، شرکتها معمولاً با تغییر از آرایش افقی سنتی به این برجهای اکستروژن متراکم، حدود ۳۰ تا ۴۰ درصد در فضای کف صرفهجویی میکنند. این امر امکان نصب تجهیزات را حتی در ساختمانهای قدیمیتر با ارتفاع سقف حدود ۱۵ فوت فراهم میکند. سیستمهای جدید کشش سرووموتوری در عمل تمام پخش جانبی را حذف کرده و در عین حال براساس دادههای اخیر اتحادیه پردازش پلاستیک در سال ۲۰۲۳، نرخهای کارایی خط را تقریباً در حدود ۹۸ درصد حفظ میکنند.

نقش اتوماسیون و کنترلهای مبتنی بر اینترنت اشیا (IoT)

الگوریتمهای PLC و یادگیری ماشین، عملکردهای حیاتی مانند تثبیت حباب و کنترل کشش را به صورت خودکار انجام میدهند—ویژگیای که بهویژه در فضاهای محدود که دسترسی دستی محدود است، ارزشمند میباشد. گزارشهای صنعتی نشان میدهند که واحدهای متصل به اینترنت اشیا (IoT) زمان راهاندازی را از طریق کالیبراسیون پیشبینانه سر دی رول ۶۵٪ کاهش میدهند، در حالی که عیبیابی از راه دور، نیاز به فضای کف برای تعمیر و نگهداری را ۴۲٪ کاهش میدهد.

مقیاسپذیری و یکپارچهسازی آماده برای آینده

تولیدکنندگان برتر اکنون سیستمهای ماژولار فشردهای تولید میکنند که دارای رابطهای استاندارد هستند، بهطوری که کارخانهها میتوانند ظرفیت خود را به تدریج و بدون نیاز به طراحی مجدد کامل پلان کارگاه، گام به گام افزایش دهند. رویکرد جدید خنککنندگی ترکیبی، جریان هوای عمودی را با تنظیمات هوشمند دما که توسط الگوریتمهای یادگیری ماشینی قدرت گرفتهاند، ترکیب میکند. این روش بسیار خوب در کنار سیستمهای کنترل آبوهوایی که اکنون در اکثر تأسیسات به کار گرفته شدهاند، عمل میکند. حتی زمانی که فضا محدود است، این طرحهای مقیاسپذیر، تغییرات ضخامت را کمتر از ۱٫۵ درصد از دستهای به دسته دیگر حفظ میکنند. این سطح از دقت با آنچه سالهاست سیستمهای تولید سنتی به دست آوردهاند برابری میکند، اما انعطافپذیری اضافی دارد که آنها را بسیار مناسبتر برای نیازهای تولید در حال تغییر امروزی میسازد.

سوالات متداول

چرا ماشینهای فیلمسازی فشرده برای مناطق شهری و مناطق با اجاره بالا مفید هستند؟

به دلیل افزایش اجاره صنعتی در شهرها، دستگاههای فیلم ساز جمعوجور ضروری هستند زیرا 30 تا 40 درصد فضای کمتری نسبت به مدلهای سنتی اشغال میکنند که این امر در تأسیسات شهری با فضای محدود بسیار حیاتی است.

دستگاههای فیلم ساز جمعوجور در مقایسه با سیستمهای سنتی چگونه عمل میکنند؟

نسخههای جمعوجور تقریباً 98 درصد خروجی سیستمهای سنتی را تولید میکنند، در حالی که تنها 65 درصد فضای آنها را اشغال میکنند و ضمن اینکه کیفیت بالا و کارایی مناسب را حفظ میکنند.

چه نوآوریهای طراحیای در دستگاههای فیلم ساز جمعوجور اعمال شده است؟

نوآوریها شامل برجهای اکسترود عمودی، ساختار ماژولار، پیکربندیهای پیشرفته سر دای و حلقه هوایی و سیستمهای خنککننده کارآمدتر برای بهینهسازی فضا و عملکرد است.

دستگاههای فیلم ساز جمعوجور چگونه به بازده انرژی میرسند؟

این دستگاهها از مدیریت حرارتی پیشرفته، مناطق گرمایشی کوتاهتر، درایوهای متغیر فرکانس و سیستمهای مجهز به اینترنت اشیا (IoT) استفاده میکنند تا مصرف انرژی را تا 22 درصد نسبت به خطوط استاندارد کاهش دهند.

فهرست مطالب

- چرا دستگاههای فشرده وزش فیلم برای تأسیسات با محدودیت فضا ضروری هستند

- نوآوریهای کلیدی در معماری دستگاههای فشرده وزش فیلم

-

حفظ عملکرد: خروجی، کیفیت و کارایی در واحدهای فشرده

- توانایی جریان مواد دستگاههای فشرده وزش فیلم در مقایسه با سیستمهای سنتی

- معیارهای عملکرد: خروجی به کیلوگرم بر ساعت و ثبات فشار در مدلهای جمعوجور پیشرو

- صرفهجویی در مصرف انرژی: چگونه خطوط اکسترودینگ جمعوجور به کاهش 22 درصدی مصرف انرژی دست مییابند

- غلبه بر چالش منطقه خنککنندگی: تضمین کیفیت یکنواخت فیلم در نصبهای با ارتفاع کاهشیافته

- یکپارچهسازی هوشمند و کنترل عملیاتی در محیطهای صنعتی محدود

- سوالات متداول