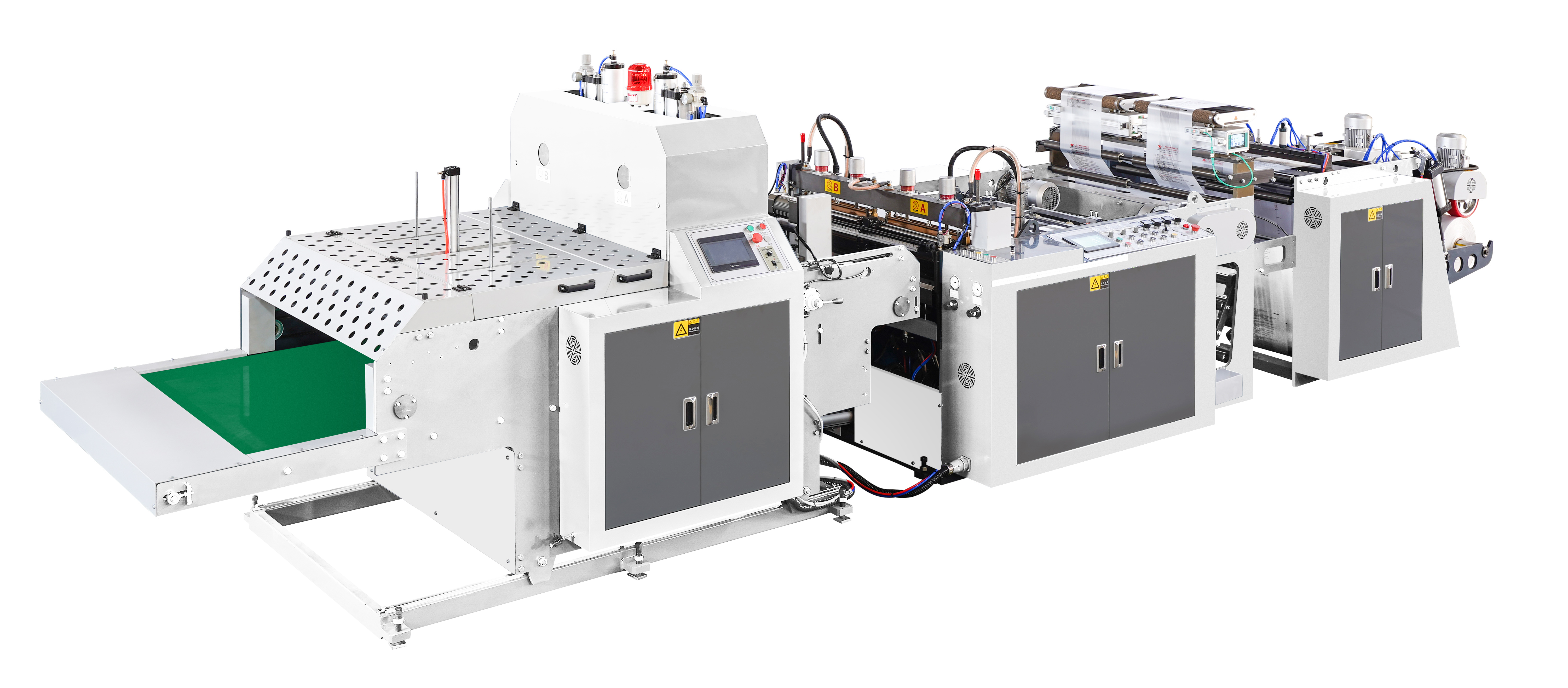

ماشینهای چند منظوره کیف: مولفههای اصلی و تواناییها

سیستمهای چاپ فلکسوگرافیک ادغام شده

وقتی چاپ فلکسوگرافی در تجهیزات ساخت کیسه به کار گرفته میشود، سرعت انجام کارها بهطور واقعی افزایش مییابد، چون کیسهها میتوانند همزمان ساخته و چاپ شوند. این سیستمها با سرعت خوبی کار میکنند و طرحهای زیبا را روی انواع مواد از کاغذ تا پلاستیکهای مختلف ایجاد میکنند. مزیت واقعی زمانی به دست میآید که شرکتها نیاز داشته باشند مقدار زیادی محصول تولید کنند بدون اینکه از دقت یا کیفیت کم شود. بیشتر کارخانهها متوجه شدهاند که با این سیستمهای ترکیبی میتوانند کارها را بسیار سریعتر از گذشته تحویل دهند، که این امر به معنای حفظ رقابتپذیری در بازار امروزی است. با توجه به دادههای واقعی از خط تولید، بیشتر تولیدکنندگان گزارش دادهاند که بهرهوری حدود ۳۰ درصدی را با این سیستمهای ترکیبی نسبت به استفاده از واحدهای چاپ جداگانه تجربه کردهاند. صرفهجویی در زمان به طور مستقیم به صرفهجویی در هزینه تبدیل میشود، چیزی که هر مدیر تولیدی در دورههای بودجهبندی سخت به آن اهمیت میدهد.

سازگاری با استخراج کننده فیلم فشرده

اکستروژنرهای فیلم دمشی در تولید فیلمهای با کیفیت مورد نیاز برای کیسهها بسیار مهم هستند، که در نهایت بر روی مدت زمان دوام این کیسهها و اینکه آیا به خوبی برای منظور پیشبینیشده کار میکنند، تأثیر میگذارد. ماشینآلات تولید کیسه که چندین عملکرد را انجام میدهند، بهگونهای طراحی شدهاند که به خوبی با این اکستروژنرها کار کنند و این امکان را به مالکان کارخانهها بدهند که انعطافپذیری مورد نیاز در روزمره را داشته باشند. وقتی همه چیز به خوبی با هم کار کند، فرآیندهای تولید بسیار کارآمدتر میشوند. کارخانهها میتوانند هزینهها را کاهش دهند و در عین حال محصولات را سریعتر تولید کنند. گزارشات صنعتی بهطور مداوم نشان میدهند که این نوع سیستمبندی باعث صرفهجویی در هزینهها و افزایش ظرفیت تولید در تمام زمینهها میشود، بنابراین تعجبآور نیست که تولیدکنندگان بزرگ در هنگام گسترش عملیات خود تمایل دارند از این روش استفاده کنند.

چسباندن دسته و پایین خودکار

در روند تولید، بستهبندی خودکار دستهها و کف کیسهها نقش بزرگی در تولید سریعتر کیسههایی با کیفیتتر ایفا میکند. فناوری به کار رفته در این سیستمها واقعاً کمک میکند، چرا که باعث میشود کیسهها دوام بیشتری داشته باشند و ظاهر بهتری نیز داشته باشند، چیزی که مشتریان بلافاصله متوجه آن میشوند و شرکتها به شدت به آن اهمیت میدهند تا تصویر برند خود را حفظ کنند. وقتی تولیدکنندگان از روشهای پیشرفته بستهبندی استفاده میکنند، نتایج بسیار یکنواختتری در تمام محصولات به دست میآید، به طوری که هر کیسه به طور یکسان ساختار خوبی داشته باشد و نقاط ضعیفی نداشته باشد. کارخانههایی که به این نوع سیستمهای خودکار سویچ میکنند، اغلب بهبودهای واقعی در سود خود شاهد هستند: دستمزدهای کمتر در اثر کاهش کار دستی و همچنین تعداد بیشتری محصول که هر روز از خط مونتاژ خارج میشود. اکنون بیشتر تولیدکنندگان کیسه، تبدیل شدن به سیستم خودکار را تنها یک راه برای کاهش هزینهها نمیدانند، بلکه بخشی از رقابتپذیری خود در بازارهایی میدانند که مصرفکنندگان انتظار راهکارهای بستهبندی بینقص را دارند.

پیشرفت در ادغام فناوری چاپ

عملیات فشار چاپ فلکسوی سریع

معرفی ماشینهای چاپ فلکسو با سرعت بالا واقعاً زمان لازم برای تولید کیسهها را تغییر داده است. این ماشینهای مدرن میتوانند مقادیر عظیمی از محصولات را با توقفهای بسیار کم تولید کنند که منجر به کاهش زمان هدر رفته در طول فرآیند تولید میشود. فناوری پشت چاپ فلکسوگرافی هم بهتر شده است، بنابراین طرحهای چاپی روی کیسهها از وضوح بیشتری برخوردارند و در برابر دستکاری و حمل و نقل دوام بیشتری دارند. کارشناسان صنعت که در مجلات تخصصی مینویسند، اشاره میکنند که تولیدکنندگان اکنون میتوانند ماشینهای خود را سریعتر از هر زمان دیگری راهاندازی کنند بدون اینکه کیفیت چاپ را فدا کنند، کاری که چند سال پیش دستیابی به آن دشوار بود. آنچه ما اکنون شاهد آن هستیم تنها سریعتر شدن فرآیند تولید نیست؛ این بهبودها در واقع منجر به تولید محصولاتی با ظاهر بهتر میشوند که مشتریان آن را فوراً متوجه میشوند همینکه یک بسته را از قفسههای فروشگاهی بردارند.

پیکربندیهای چاپ آنلاین vs. آفلاین

انتخاب بین سیستمهای چاپ inline و offline زمانی که به دنبال بهترین استفاده از فضای موجود و حفظ روند روان تولید هستید، بسیار مهم است. در سیستمهای inline، چاپ به صورت مستقیم درون فرآیند ساخت کیسه ادغام میشود، این امر باعث کاهش فضای از دست رفته و افزایش سرعت کار میشود. عیب این روش چیست؟ این سیستمها معمولاً سرمایه اولیه بیشتری میطلبد. از سوی دیگر، استفاده از چاپ offline به تولیدکنندگان این امکان را میدهد تا با طرحها و مشخصات متنوعتری کار کنند. اما این روش هم نکات منفی دارد — معمولاً این سیستمها به فضای بیشتری و تجهیزات اضافی نیاز دارند. بررسی اعداد واقعی کارخانهها چیزی جالب را نشان میدهد: سیستم inline معمولاً شاخصهای بهرهوری را به طور قابل توجهی افزایش میدهد، در حالی که گزینههای offline به شرکتها این امکان را میدهند تا با چاپهای خاص آزمایش کنند، بدون اینکه فرآیند عادی تولید را مختل کنند. در نهایت، بهترین گزینه به آنچه کارخانهها ارزش بیشتری قائلند بستگی دارد — سرعت و فشردگی یا انعطافپذیری و پتانسیل سفارشیسازی.

تکنیکهای هماهنگی رنگ دقیق

دقت در رنگها برای برندهایی که کیف تولید میکنند و میخواهند مشتریان خود را راضی نگه دارند، اهمیت زیادی دارد. امروزه بیشتر کارخانهها از حسگرهای پیشرفته رنگی همراه با نرمافزارهای خاص استفاده میکنند تا رنگها را از یک دوره تولید به دوره دیگر یکسان حفظ کنند. این امر به حفظ شناسایی برند و کسب اعتماد مشتریانی که از یک محصول پایدار انتظار دارند، کمک میکند. نتایج نشان میدهند که مردم در هنگام خرید محصولات چاپی به دقت رنگها اهمیت زیادی میدهند. وقتی تولیدکنندگان در تکنولوژی مناسب تطبیق رنگ سرمایهگذاری میکنند، در نهایت کیفهایی تولید میشود که از نظر ظاهری در تمامی دفعات تولید یکسان به نظر میرسند. این محصولات در قفسه فروشگاهها برجیلتر هستند و فروش بهتری دارند. علاوه بر این، مشتریان رنگهای روشن و یکنواخت را با کیفیت بالایی از ساخت و تولید مرتبط میدانند و در نتیجه خریدهای تکراری بیشتری انجام میدهند.

خطوط تولید بدون شکست از فیلم به کیف

ادغام فرآیند تولید فیلم و کیسه باعث تغییر در سرعت تولید در کارخانهها شده است. وقتی بخشهای مختلف خط تولید بهخوبی هماهنگ شوند، کارخانهها بدون توقفهای زیاد بین مراحل، روانتر کار میکنند. زمان توقف بهطور قابلتوجهی کاهش مییابد و کارگران در طول روز کار بیشتری انجام میدهند. وقتی مواد اولیه مستقیماً وارد مرحله بعدی میشوند و متوقف نمیشوند، کل فرآیند بهتر جریان مییابد. برخی از اعداد و ارقام نشان میدهند که این سیستمهای متصل، هزینههای واقعی را برای شرکتها کاهش میدهند. بیشتر تولیدکنندگان کیسه این موضوع را درک کردهاند، زیرا سعی دارند با مشتریانی که سفارشهای خود را سریعتر میخواهند، همگام بمانند، در حالی که در عین حال هزینهها را در تمام زمینهها کنترل کنند.

وقتی خطوط تولید به عنوان یک سیستم یکپارچه با هم کار کنند، کل فرآیند از ابتدا تا انتها به مراتب روانتر پیش میرود. گلوگاههایی که قبلاً سبب سردرد میشدند ناپدید میشوند و دیگر کسی مجبور نیست منتظر قطعات یا مواد اولیه بماند. کاهش زمان توقف به این معنی است که تولید بدون متوقف شدنهای ناگهانی که زمان و پول را هدر میدهند، به طور مداوم پیش میرود. کارخانههایی که سیستمهای یکپارچه را اجرا میکنند، بهرهوری بیشتری از تجهیزات و نیروی کار خود به دست میآورند، چون همه چیز روز به روز به خوبی کار میکند. این موضوع از نظر عددی هم تأیید میشود؛ بسیاری از کارخانهها پس از یکپارچهسازی کامل عملیات خود، افزایش بهرهوری را گزارش میدهند و گاهی اوقات افزایش تولید به اندازهای است که تمام سرمایهگذاریها را توجیه میکند.

کارایی مدیریت مواد چند لایه

استفاده از مواد چندلایهای در ساخت کیسهها مزایای واقعی در مورد مدت زمان دوام و عملکرد آنها ایجاد میکند، که در مجموع منجر به بهتر شدن عملکرد محصولات میشود. ماشینآلات مدرن در کار با این مواد پیچیده از طریق انجام چندین فرآیند همزمان به خوبی پیشرفت کردهاند. وقتی تولیدکنندگان به خوبی با این مواد رفتار کنند، میتوانند از قابلیتهای مواد چندلایه به خوبی استفاده کنند و کیسههایی بسازند که در برابر سایش و فرسایش مقاومت داشته باشند و در عین حال با کیفیت ماندگار باقی بمانند. این موضوع اهمیت زیادی دارد چون مصرفکنندگان امروزه کیسههایی قویتر و چند منظورهتر از گذشته میخواهند، به خصوص در شرایطی که تمرکز بر پایداری و کاهش ضایعات بیشتر شده است.

در مورد مدیریت روزانه چیزها، استفاده از فناوری بهتر برای کار با این مواد چندلایه واقعاً هزینههای ما را برای تولید محصولات کاهش میدهد. دادههای صنعتی نشان میدهند که این بهبودها واقعاً منجر به کاهش قابل توجهی در هزینههای کلی میشوند، به طوری که تیمهای کارخانه میتوانند بدون ایجاد فشار مالی زیاد محصول تولید کنند. این نوع صرفهجویی اهمیت زیادی دارد زمانی که تولیدکنندگان کیف باید قیمتهای خود را به گونهای تعیین کنند که رقابتی باشد و در عین حال سودآوری خود را حفظ کنند. در حال حاضر، تولیدکنندگان کیف به هر مزیتی که دست پیدا کنند نیاز دارند، چون همه به دنبال گزینههای ارزانتر هستند ولی همچنان انتظار کار دقتدار و با کیفیت را دارند. نگاهی به آینده، شرکتهایی که روی بهینه کردن فرآیندهای کار با مواد خود تمرکز کنند، احتمالاً موفق به حفظ موقعیت رقابتی خود خواهند بود، زیرا نیازهای مشتریان در حال تغییر است و رقبای جدیدی نیز وارد بازار میشوند.

کاهش زباله از طریق کنترلهای خودکار

کنترلهای خودکار در تولید کیسه، واقعاً باعث کاهش ضایعات میشوند و فرآیند کلی را بسیار کارآمدتر میکنند. این سیستمها اتفاقاتی که در کارخانه رخ میدهد را نظارت میکنند و در صورت نیاز تنظیمات را تغییر میدهند، به این ترتیب مواد به درستی مصرف شده و به جای آنکه به صورت ضایعات دور ریخته شوند، استفاده میشوند. وقتی شرکتها بتوانند ضایعات را کاهش دهند، هم هزینههایشان کم میشود و هم به اهداف زیستمحیطیشان دست میزنند. برخی از کارخانجات گزارش دادهاند که تنها با مدیریت بهتر ضایعات، هر ساله هزاران دلار صرفهجویی میکنند. برای تولیدکنندگانی که میخواهند در رقابت باقی بمانند، کنترل مؤثر ضایعات فقط به معنای صرفهجویی در هزینهها نیست، بلکه تبدیل به یک ضرورت برای حفظ رضایت مشتریانی شده است که امروزه به پایداری اهمیت میدهند.

مجموعهای از مقالات تحقیقاتی در حوزه تولید به همراه گزارشهای پایداری، میزان تأثیر کنترلهای خودکار در کاهش ضایعات را به خوبی محرز میکنند. به عنوان مثال میتوانید نگاهی به یافتههای اخیر از بخش بستهبندی پلاستیکی داشته باشید. به گفته کارشناسان صنعتی، این بهروزرسانیهای فناورانه اغلب منجر به کاهش ضایعات به میزان حدود ۳۰ درصد میشود. عامل اصلی کارایی بالای این سیستمها این است که شرکتها میتوانند بدون کاهش سرعت تولید، میزان ضایعات را برشتهاند. این موضوع دقیقاً با آنچه که اکثر تولیدکنندگان امروزه سعی دارند انجام دهند هماهنگ است: یافتن تعادل بین اهداف زیستمحیطی و دغدغههای مالی. با اینکه مصرفکنندگان نسبت به تأثیرات محیطی بیشتر انتخابگر میشوند، کارخانههایی که در سیستمهای خودکار هوشمند سرمایهگذاری میکنند، از لحاظ اکولوژیکی و مالی از دیگران پیشی میگیرند.

کاربردهای صنعتی و مزایای عملیاتی

بستهبندی چاپ شده سفارشی سطح فروشگاه

بستهبندی چاپشده سفارشی امروزه برای خردهفروشانی که میخواهند محصولاتشان متمایز شوند، اهمیت زیادی پیدا کرده است. برندها با استفاده از بستهبندی سفارشی، دیدهشدنی بیشتری کسب میکنند که این امر به جذب توجه خریداران کمک میکند و باعث میشود مشتریان دوباره بازگردند. خردهفروشان به دنبال بستهبندی منحصربهفرد هستند زیرا این امر باعث میشود محصولاتشان در میان دیگر کالاهای قفسههای فروشگاهی متفاوت به نظر برسند و چیزی ایجاد کنند که مشتریان به یاد داشته باشند. در اینجا همان جایی است که دستگاههای کیسهساز چندرسانهای وارد میشوند. این دستگاهها به فروشگاهها این امکان را میدهند که بدون دردسر زیادی طرحهای چاپی، رنگها و حتی مواد را تغییر دهند، بنابراین کسبوکارها میتوانند بستهبندیهای خود را تازه نگه دارند و به سرعت با تغییرات بازار و مواردی که به خوبی فروش میروند، تطبیق پیدا کنند. تحقیقات بازار نشان میدهد که شرکتهایی که در بستهبندی سفارشی سرمایهگذاری میکنند، معمولاً فروش خود را افزایش میدهند و به طور مؤثرتری با مشتریان ارتباط برقرار میکنند تا شرکتهایی که به گزینههای استاندارد و معمولی اکتفا میکنند. هرچند که هر کسبوکاری نمیتواند از یک شبه نتایج چشمگیری ببیند، اما بیشتر آنها در مییابند که سرمایهگذاری در بستهبندیهای زیبا و سفارشی در بلندمدت به پرداختن به خرید محصولاتی که خاص و شایسته خرید به نظر میرسند، منجر میشود.

استانداردهای تولید کیسه ایمن برای غذا

در تولید کیسهها، به ویژه کیسههای مورد استفاده برای بستهبندی مواد غذایی، رعایت استانداردهای بهداشتی اهمیت بسیار زیادی دارد. وقتی تولیدکنندگان به دستورالعملهای سفت و سخت ایمنی پایبند باشند، اطمینان حاصل میکنند که مواد مورد استفاده در تولید به هیچ وجه به سلامت کسانی که با آنها تماس پیدا میکنند یا مواد داخل آن را مصرف میکنند، آسیبی نمیرساند. امروزه، بیشتر ماشینآلات مدرن تولید کیسه از مواد ایمن برای مواد غذایی، جوهرهایی که مواد شیمیایی سمی خود را در مواد غذایی حل نمیکنند، و طراحیهای بهداشتیتری که از ابتدا در فرآیند تولید کیسه لحاظ شده است، بهره میبرند. ترکیب تمام این جنبههای ایمنی به این معنی است که ماشینآلات تولید کیسه با الزامات گروههای بینالمللی نظارت بر ایمنی مواد غذایی هماهنگ هستند و میتوانند مجوزهای لازم را کسب کنند. بررسی اعداد و ارقام منتشر شده از سوی نهادهای نظارتی بزرگ مواد غذایی به خوبی نشان میدهد که رعایت این قوانین خطرات آلودگی را به میزان قابل توجهی کاهش میدهد. این موضوع نه تنها سلامت افراد را تضمین میکند، بلکه اعتماد مشتریان را نیز نسبت به برندهایی که به ایمنی مواد غذایی اهمیت میدهند، افزایش میدهد.

راهحلهای فرآیند کاری صنعتی بزرگ مقیاس

عملیات بزرگ صنعتی نیازمند سیستمهای کارآمدی هستند که بتوانند حجمهای عظیم تولید را بدون از کار افتادن مدیریت کنند. دستگاههای بستهبندی چندرسانهای بهصورت مستقیم با این مشکل مبارزه کرده و قدرت تولید مقیاسپذیر را همراه با فناوریهای پیشرفتهای که همه چیز را بهخوبی به حرکت درمیآوردند، ارائه میدهند. واقعیت این است که بهرهوری بالاتر در فرآیند کاری است که به شرکتها این امکان را میدهد تا هنگام تغییر نیازهای تولید بهسرعت واکنش نشان دهند و همچنان سطح تولید را در سطح بالایی حفظ کنند. گزارشهای صنعتی بهطور مداوم نشان دادهاند که سرمایهگذاری در این نوع فناوری رقابتپذیری و بهرهوری را در تمام زمینهها افزایش میدهد. تولیدکنندگانی که تجهیزات خود را بهروزرسانی میکنند معمولاً هزینه کمتری را برای هر واحد تولید شده تجربه میکنند و در بازارهای رقابتی موقعیت بهتری کسب میکنند. اگر به تصویر بزرگتر نگاه کنیم، پیش قدم بودن به معنای پذیرش نوآوریهای جدید و توانایی تغییر زمانی است که در محیط پرسرعت امروزی تولید به آن نیاز است.